設計との誤差を検証するためAVS/Expressのテクノロジーを活用

精密さが厳しく問われる自動車の設計、エンジニアリング、製造の世界では、検査に合格するパーツとしないものとの違いは、そのパーツが何であれ、ミクロンの単位で判断されます。ですから、ある特定のパーツが充分な精密性を持っていない疑いがある場合には、それを判断する普遍的な、論争の余地のない絶対的な基準が必要となります。

フォード自動車では、VeriSurf(サーフェス検証用)という独自のコンピューター技術と、可視化ソフトウェアAVS/Expressを使い、絶対的な判断が下せるシステム作りをしています。

画像が全てを物語ってくれるのです。

「今日の自動車業界では、複雑な形状を精工に製造する必要性に迫られています。」と語るのは、フォード科学研究所の技術スペシャリスト、サム・イーベンシュタイン氏。「新たに作られた鋳型が、CAD上で設計されたものと一寸の狂いもなく同じであるか、また無作為にラインから選んだパーツがもう一方のパーツにぴったりはまるか、または使いこまれた鋳型がもともとのCADで設計した時点のものと狂っていないかなどを検証することが、我々にとっては非常に重要となるのです。」

製造側と設計側の誤差を解決

フォードでは、自社製品のパーツ、サブシステムの多くをについて下請け会社の供給に依存しています。鋳型が仕様通りにパーツを製造できていない場合、VeriSurfはこれを発見し、下請け会社とのこのような問題を解決する貴重な存在です。

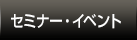

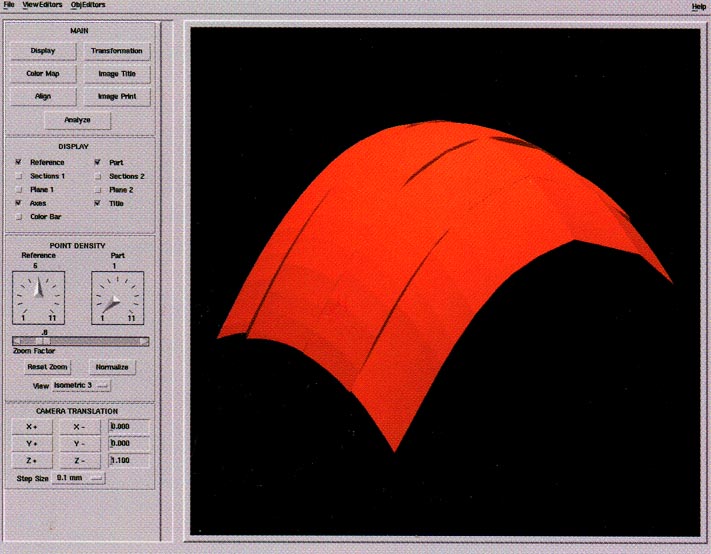

例えば、ヘッドランプの製造をする際、フォードの研究所ではレーザーを使用して、形状が複雑なヘッドランプの反射板の鋳型をスキャンします。それによって得られたデータはコンピューターに送られ、そして50万点もの参照点を元に3次元画像が生成されるのです。

「我々は、スキャンされたヘッドランプの鋳型の参照点、それに元のCADモデルの参照点を可視化し、コンピューター画面上で重ね合わせます。」とイーベンシュタイン氏。「最終的に修正を行う段階では、その修正幅は5から10ミクロンにまで縮まっています。ここで画像をその位置に固定し、実際の鋳型とCADモデル上の設計図との誤差を計算してくれる、強力なオプティマイズされたルーチンが、我々には必要となるのです。」

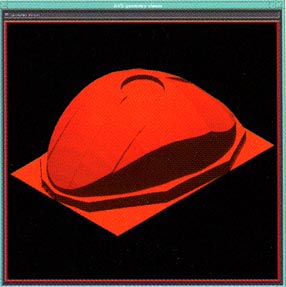

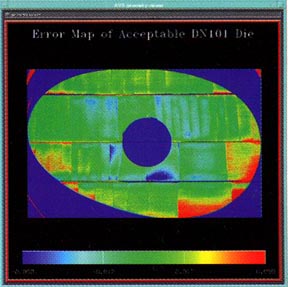

カラー表示されたグラフィックスで誤差も一目瞭然

この時点では、AVS/Expressは画像を取り込み、鋳型と設計図が一致しているか、また一致してない場合にはどこがどのように一致していないのかを表示します。コンピューターで生成されたパーツの3次元モデルでは、サーフェスの色でこれが表示されます。設計と一致している場合は緑、値が高すぎる場合には赤、値が低すぎる場合には紺で表示されます。ヘッドランプの場合、100ミクロン(およそ紙一枚の厚さに相当する)以上位置がずれていた場合、ずれていると見なされます。このようなずれがある鋳型で作られたパーツでは、サーフェスに光が正常に反射されず、アメリカ連邦政府で規定する基準に達しなくなってしまいます。

「一番のメリットは、人為的なミスをチェックしてくれるところなんですよ。」とイーベンシュタイン氏は報告する。「よく"成功というものは多くの親を持つことがあるが、失敗は常に孤児である"と言われます。このプログラムでは、問題点がどこに存在するのかを明らかにし、それを解決することを支援してくれます。」

グラフィックス・ツール、インターフェースの点から、フォード社はAVSを選択

イーベンシュタイン氏によると、彼のグループは1994年にAVS5を導入しました。理由は、AVS5がデータ可視化分野でのリーダー的な製品であるとの認識からだったということです。フォード社では、3次元レンダリング、回転、シェーディングなどの優れたグラフィックス・ツールで研究結果を表示することが不可欠で、AVS5はこれらの条件を最も満たしたソフトウェアだったということです。

同社はその後AVS/Expressにアップグレードし、マウス操作によるプログラム・インターフェースを採用したビジュアル・プログラミング環境を実現しました。「モジュールの操作だけで済むので、プログラムの一部を修正することが非常に簡単にできます。事実、製品の開発と維持に携わるスタッフの数は、皆さんが想像するより少なくて済んでいるんですよ。」とイーベンシュタイン氏。

ヘッドランプからシリンダー・ヘッドまで

フォード社では、シリンダー・ヘッド内の燃焼室の広さを決定するためにもVeriSurfを使用しています。周囲の様々な条件に影響を与える部分なだけに、この広さに関して正確に検討することは、とても重要なことです。

燃焼室の製造に際して、フォード社の鋳造所では既存の鋳型を使用して、シリンダー・ヘッドの原形を作ります。別の部門がCADモデル上で必要とされている精密度を満たすよう、原形の素材に加工をします。VeriSurfとAVSを導入する以前には、フォードでは完成された燃焼室に水を注入してその広さを検討していました。もし、その広さが設計図と一致しない場合には、その原因は鋳型が不良であるか、加工に不良があるか、もしくはその両方であると判断されたわけです。

今日では、同社は鋳型の精密度を検証するために、鋳型の原形をスキャンし、そのデータをコンピュータに送り、最も適切な加工法をそこから割り出しています。もし、元の設計と一致しない場合、鋳型が不良であると判断されるのです。加工プロセスの精密度を測定するために、同社ではシリンダー・ヘッドを加工後にスキャンし、CADモデルとの比較を行っています。

原案が悪いのか、プロトタイプが貧弱なのか?

VeriSurfは、開発時点でも活用されています。「エンジニア達は、常に設計上の問題の解決に当たっていますし、より洗練された設計をするように力を注いでいます。」とイーベンシュタイン氏。「彼らの設計したものをテストするために、彼らはプロトタイプを作成し、それをテストにかけます。もし不合格になった場合は、それは原案が悪かったことを意味するのでしょうか?それともプロトタイプが精密に作られてなかったのでしょうか?我々の可視化システムを使えば、設計者はどちらに問題があったのかを正確に知ることが可能なのです。」

VeriSurfは、他にも色々な工程で使用することが検討されています。VeriSurfは、フード、フェンダー、防風ガラスなどフリーフォームのサーフェスの形状の精密性を検証するには、非常に優れたソフトウェアです。

フォード社のエンジニアにとっては、グラフィックスが全てを物語ってくれます。コンピューター上の3次元のカラー・グラフィックスが、設計との誤差を教えてくれます。VeriSurfは正確で簡単に理解できます。また、そこで下された判断には疑いの余地はありません。そして、VeriSurfのこの充実した内容は、根幹で使用されているAVSソフトウェアのおかげなのです。

- 分野別の可視化事例

- ユーザ事例

- POLYGONALmeister によるポリゴン修正と3Dプリント体験

- 幅広い分野で研究成果を3D公開!東京理科大キャンパスレポート(2016年)

- 3D動画で研究成果を公開!東京理科大学オープンキャンパスレポート (2015年)

- GPU計算を導入した超音波3次元映像化装置

- 3Dプリンタ利用体験記

- AVS/Express PCEの時系列データ可視化実験

- 地震時のアースダムの被災メカニズムFEM解析モデル

- 東海大学における国内初10面没入型HoloStageの導入とVR教育事例

- アルミDC鋳造における熱・非弾性FEMモデル解析

- 地震観測網を運用した地震の研究 〜地震被害の軽減を目指して!〜

- 「可視化」でサポート!人工関節術前計画支援システムの開発

- 近年の情報社会におけるコンピュータビジュアリゼーションの研究

- 「ノンフォトと可視化」について

- 「情報可視化」について

- 大規模可視化の時代がやってくる!

- 大型ヘリカル装置LHD中の不安定性のMHDシミュレーション研究

- 流体構造連成解析 旗のはためき現象の高度非線形シミュレーション

- 没入型VRシステム導入事例:中央大学

- コンクリート中を伝搬する超音波の可視化

- データ同化:そのインパクトを3Dで実感する

- スキャニング・ステレオPIVによる軸対称噴流の三次元速度計測

- 河川〜沿岸における流れ・物質輸送の可視化

- 固体推進薬注型時のエックス線による可視化画像解析

- 北見工業大学 情報処理センター様のご紹介

ユーザー教育レポート - 宇宙機タンク内部の液体推進薬挙動

- AVS/Expressにより、イタリア航空宇宙センターにおいて、新たなアプローチが実現

- 設計との誤差を検証するためAVS/Expressのテクノロジーを活用