半導体製造プロセスの前工程へのCAEの活用

半導体製造プロセスソリューション

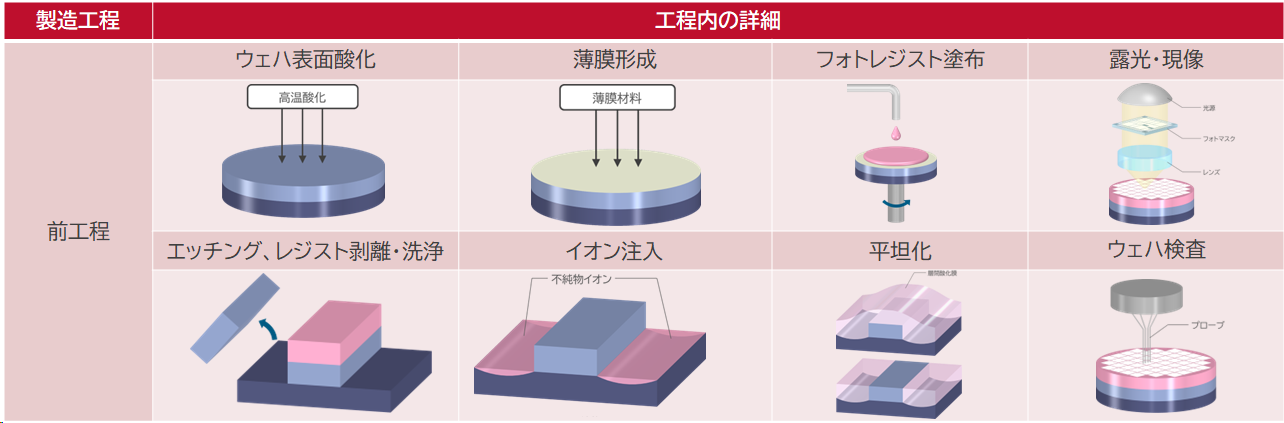

半導体製造プロセスの前工程とは

製造した半導体ウェハ上に設計した微細な回路を形成する工程です。

半導体製造プロセスの前工程の課題とCAE活用事例

課題

また、微粒子の付着による欠陥の防止や、プロセス変動を抑えるための制御技術も重要です。

このような技術的な課題に加え、製造コストの上昇を抑えるための効率化が必要で、歩留まり向上と一貫した品質確保が大きな課題となっています。

半導体製造プロセスの前工程へのCAE活用事例

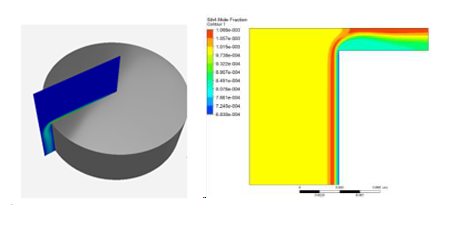

CVD蒸着による試作数削減

効率的な成膜プロセスを開発するためには実験コストの増大抑制が重要です。

CVD蒸着に必要な化学反応を伴う解析で様々なチャンバーを素早く検証することで試作数を抑制を期待できます。

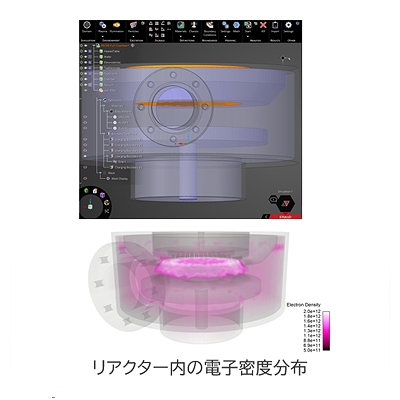

プラズマCVDによる薄膜形成

プラズマCVDの薄膜形成の段差被覆性、プラズマ・エッチングやプラズマ・レジストアッシングの均一性など、これまで以上にプラズマの均一性が要求されます。

リアクター内のプラズマの気相や、ウェハー表面でのプラズマの状態を解析で予測した事例をご紹介します。

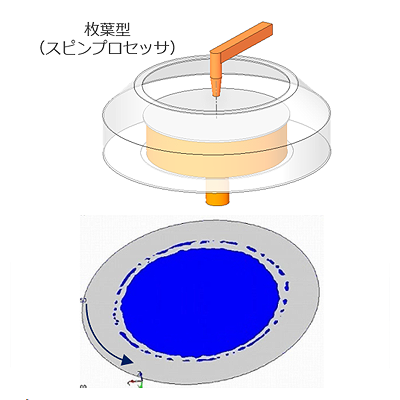

ウェハ洗浄(湿式タイプ スピンプロセッサ)

ウェハ洗浄においては粒子除去にあたりクリーニングプロセスやスピンプロセッサの動作条件最適化が課題です。

流体解析上でのノズルなどの稼働部品の配置、各種条件変更による液体の広がりを可視化し、最適条件検討に活用し、歩留まりと生産効率の向上を図った事例をご紹介します。

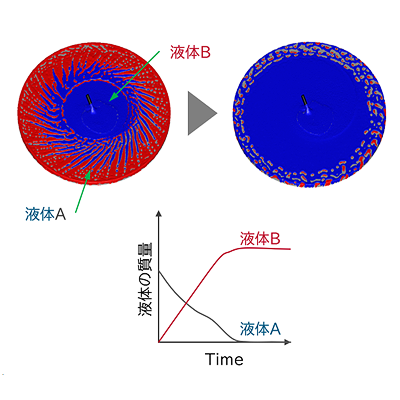

レジスト塗布

レジスト塗布のコーティング工程における装置の運転条件が、製品品質やフォトレジストの歩留まり、開発期間に大きな影響を与えます。

フォトレジスト粘度・スピナー回転数・レジスト滴下量等をパラメータとして、均一な膜厚を生成するための適切な条件出しに解析を活用した事例をご紹介します。

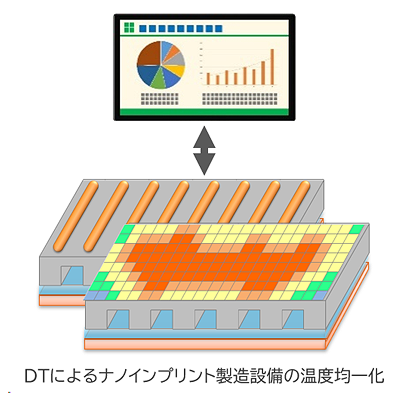

デジタルツインを活用した設備の熱プロセス条件最適化

設備においてスタンパ面内の応力・熱の分布状態が不明であるが、多品種少量生産の対応が必要で、段取り替えのたびに設備最適条件出しに工数が発生します。IoTプラットフォームによりスタンパ温度分布を可視化・制御により基板全体の歩留まりが向上し、金型・材料変更時のトライアルを大幅削減可能となります。

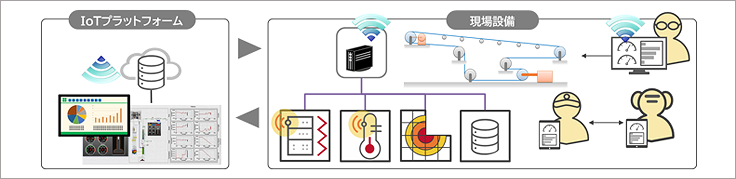

設備予兆保全ソリューション

設備の情報収集や管理メンテナンスのために現場確認が必要であるが、人的リソースの問題から熟練者や管理者を常時現場に配属することが困難な状況にあります。

IoTプラットフォームによりリアルタイムに現場設備の情報を収集分析し、迅速な以上検知や情報を一元管理による遠隔からの管理・メンテナンスを実施した事例をご紹介します。

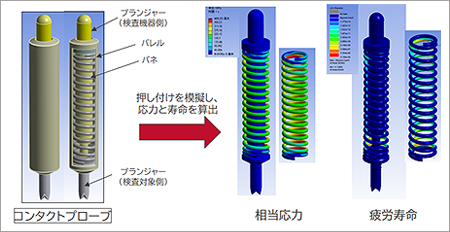

半導体検査用コンタクトプローブの強度疲労評価

コンタクトプローブは、検査工程で繰り返し動作するため、高応力箇所で疲労破壊が発生します。損個所の特定や寿命予測、または仕様変更による長寿命化が必要となります。

検査工程を模した構造解析を実施することで、プローブの変形形状、応力分布、寿命分布を確認し、設計に活用した事例をご紹介します。

その他の工程はこちら

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~