半導体製造プロセスの後工程へのCAEの活用

半導体製造プロセスソリューション

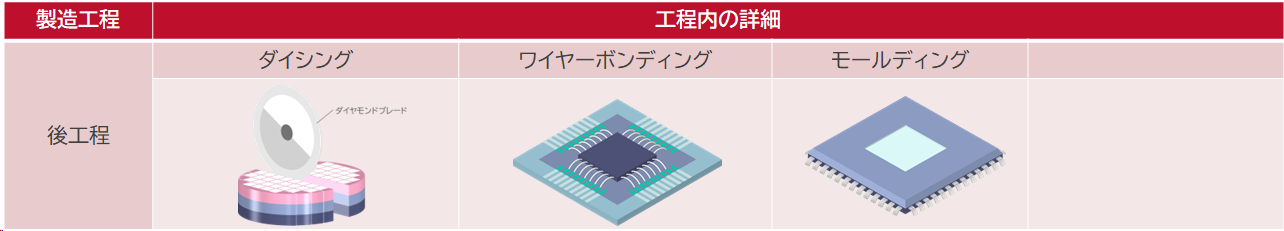

半導体製造プロセスの後工程とは

ウェハをチップ毎に切断し、各チップの配線やモールドによる封止などを行い、完成した半導体デバイスを製造する工程です。

半導体製造プロセスの後工程の課題とCAE活用事例

課題

パッケージングの信頼性確保や熱対策が重要です。

テスト工程では、故障検出の精度向上と迅速な不良品の特定が課題です。

また、前工程と同様に、コスト削減と歩留まり向上のために効率的な生産ラインとプロセス自動化の要求も高まってきています。

半導体製造プロセスの後工程へのCAE活用事例

半導体製造プロセスの後工程の解析事例

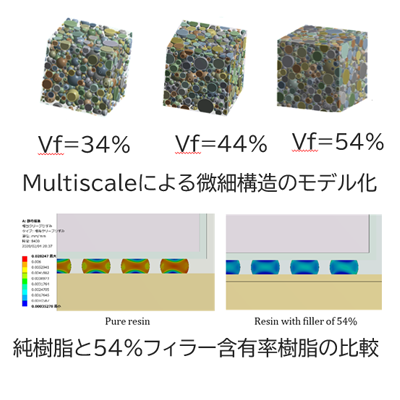

均質化によるアンダーフィルの物性予測

純樹脂材を使用したアンダーフィルとはんだの熱膨張係数差により、はんだの疲労寿命に大きく影響を与えるため、信頼性を向上させるためには、熱膨張係数差を小さくすることが重要です。

熱膨張係数の低いシリカフィラーを添加することで、樹脂とはんだの熱膨張係数差を減らすことが可能。解析を活用して充填率の最適化検討を行った事例をご紹介します。

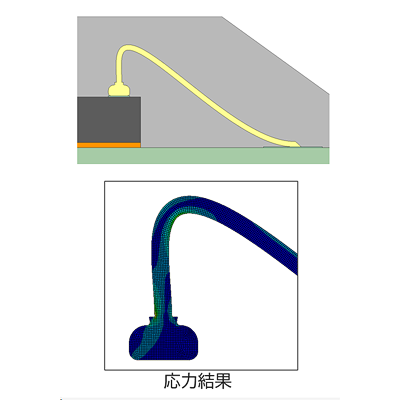

樹脂封止による不良予測

封止樹脂の熱膨張や硬化収縮によりダイボンドやボンディングワイヤが剥離、または断線し、電気的・熱的性能の低下の原因となります。

熱サイクル荷重、熱衝撃荷重下で封止樹脂の膨張・収縮により発生する不良予測箇所の応力などを確認した事例をご紹介します。

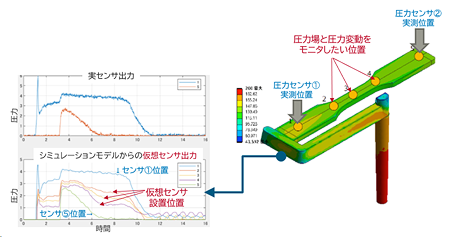

仮想センシングによる射出成型の良否判定精度向上

射出成型の不良発生をインラインで検知・抑制したいが、金型に自由にセンサを設置できないため、内部状態は確認できず、完成品で検査せざるを得ません。

樹脂流動解析をROM化により高速化し、また実機のセンサと連携することでセンサ情報と、解析上で確認できる仮想センサにより圧力変動をリアルタイムに出力します。成形状態をリアルタイム予測に活用可能となります。

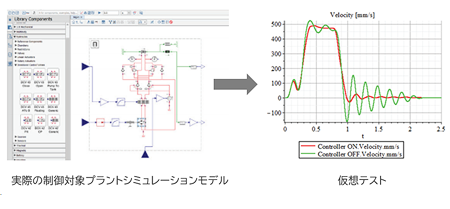

射出成型機の運転条件を仮想空間で最適化

生産開始後に、射出成型機を予定速度で稼働させた際の振動発生が課題です。

構造解析+電動+油圧制御を盛り込んだデジタルツインモデルを作成し、仮想空間で速度パターン最適化テストを実施することで最小のダウンタイム対策を実施した事例のご紹介します。

その他の工程はこちら

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~