製品

Ansys の導入効果

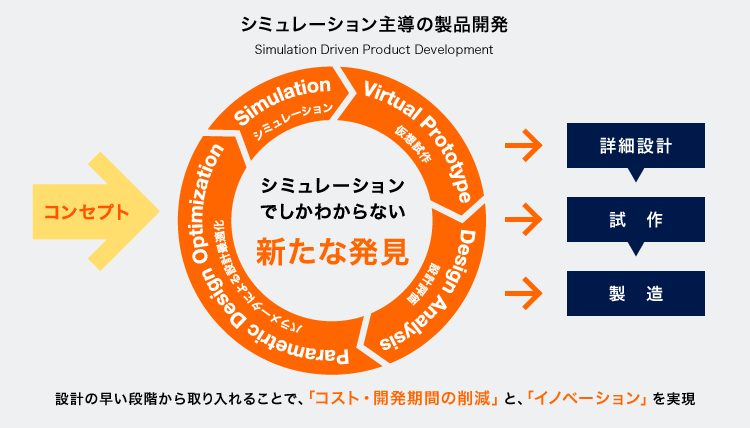

シミュレーションを活用して実験を減らすことができれば、コスト削減や開発期間の短縮が可能になります。

しかし、Ansysのシミュレーションは実験の代用品だけではありません。物理的な制約がない中で、あらゆる条件を検証できること。実験ではわからないような現象を可視化できること。

Ansysの利点を活かし、コンセプト設計の段階からシミュレーションを導入すれば、革新的なアイデアが見つかるかもしれません。これがAnsys社が提唱する「シミュレーション主導の製品開発(Simulation Driven Product

Development)」です。

以下に、実際にAnsysを使って成果を生み出したお客様の声をご紹介します。

Ansys国内ユーザー様インタビュー

自動車、航空宇宙、エレクトロニクス、化学・材料、エネルギー、ヘルスケア、教育機関など、

様々な業界のユーザー様事例を掲載しています。

設計案200パターン作成

Dyson扇風機の設計でAnsys Fluentを活用。試作なら20種類程度の設計案しか試せないが、シミュレーションにより200種類もの設計案を検証することができた。

作業時間65%短縮

航空機の翼のフラップ部分でAnsys MechanicalおよびAnsys Composite PrepPostを利用。他のCAEツールでモデリングしていた頃と比較して、作業時間を65%短縮できた。

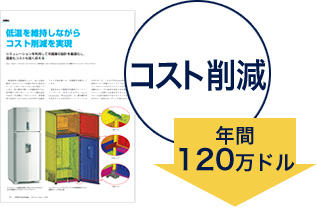

コスト削減年間120万ドル

冷蔵庫の設計でAnsys Mecanicalを活用。キャビネットのたわみやドアの降下(ずれ)は抑えながら、材料費を15%削減、年間で120万ドルのコスト削減を実現。

重量20%削減

スポーツカー「KTM X-Bow」のモノコックの設計でAnsys MechanicalおよびAnsys Composite PrepPostを利用。モノコックの重量を20%削減。

材料40%削減

車載スピーカーの設計でAnsysの磁場解析とパラメータスタディを活用。一般的なプロジェクトで作成する試作品の数を、10個→2〜3個へと削減し、市場投入までの期間を約1ヵ月間(製品開発プロセス全体の10%に相当)短縮。

さらに標準的なスピーカーの材料を最大40%カットし、材料費を大幅に削減できた。

この他にも数多くの具体事例がございます。

気になる業界、事例を詳しく知りたい場合、お問い合わせください。

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

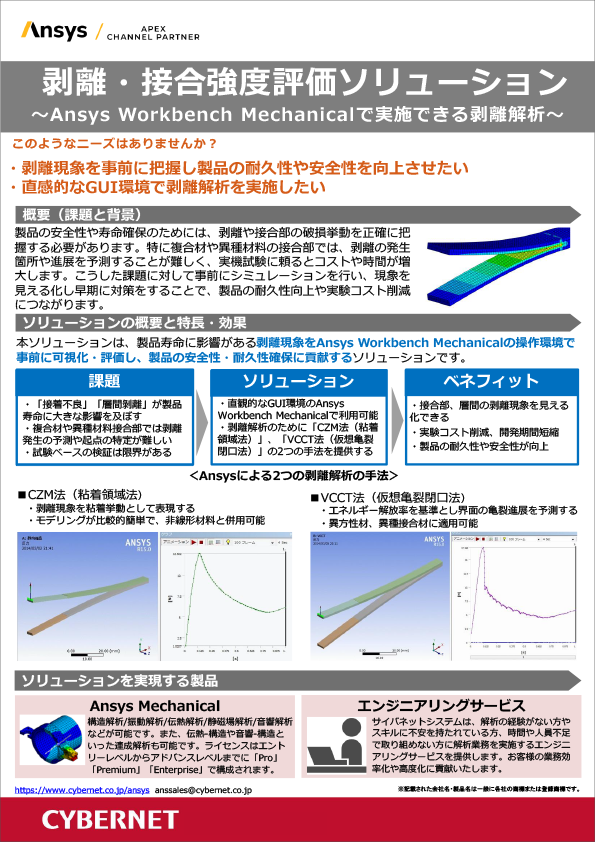

剥離・接合強度評価ソリューション ~Ansys Workbench Mechanicalで実施できる剥離解析~

-

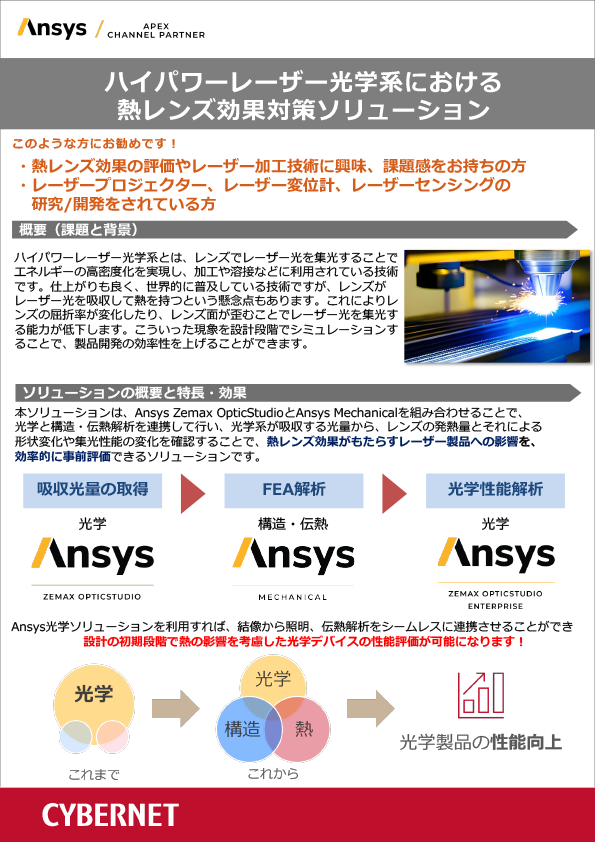

レーザー集光の高温レンズ歪みを克服するAnsys連携ソリューション

-

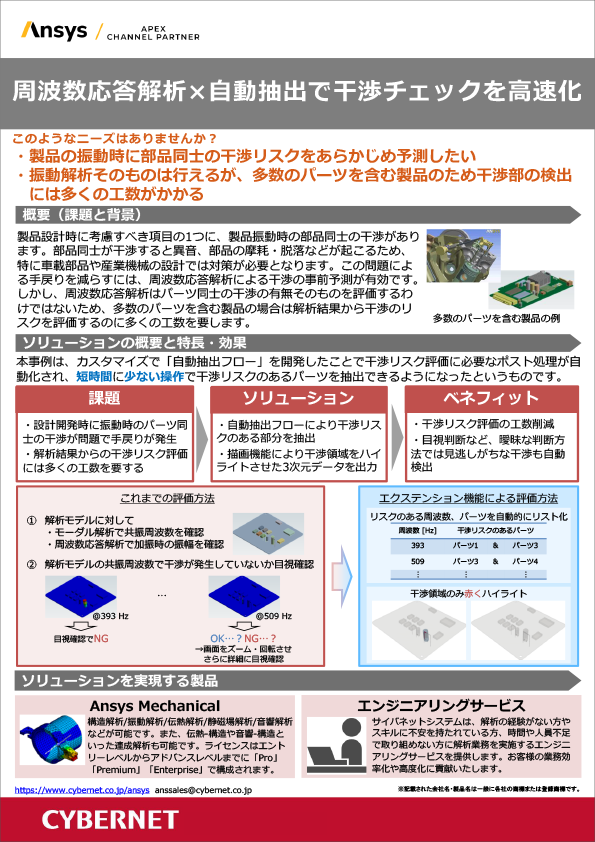

周波数応答解析×自動抽出で干渉チェックを高速化

-

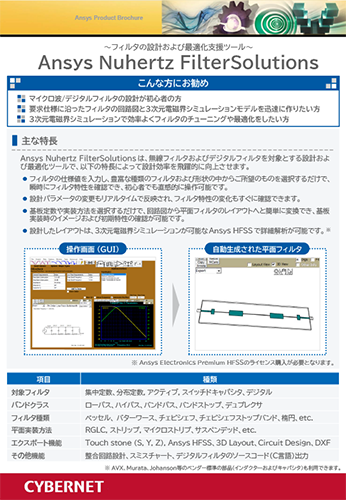

直観的な操作で無線/デジタルフィルタの設計・最適化を支援する〜Ansys Nuhertz FilterSolutions〜

-

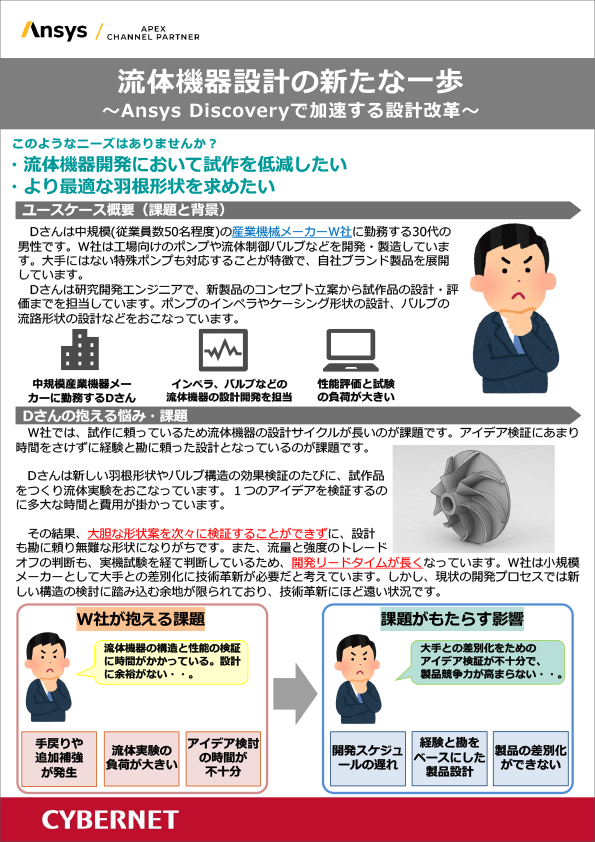

流体機器設計の新たな一歩

~Ansys Discoveryで加速する設計改革~

-

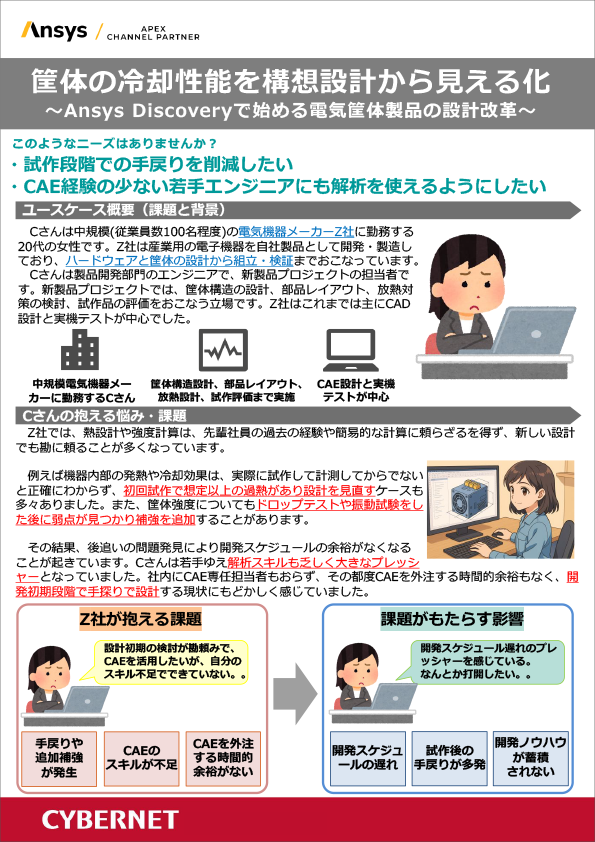

筐体の冷却性能を構想設計から見える化 (手戻りを削減できる)

~Ansys Discoveryで始める電気筐体製品の設計改革~

-

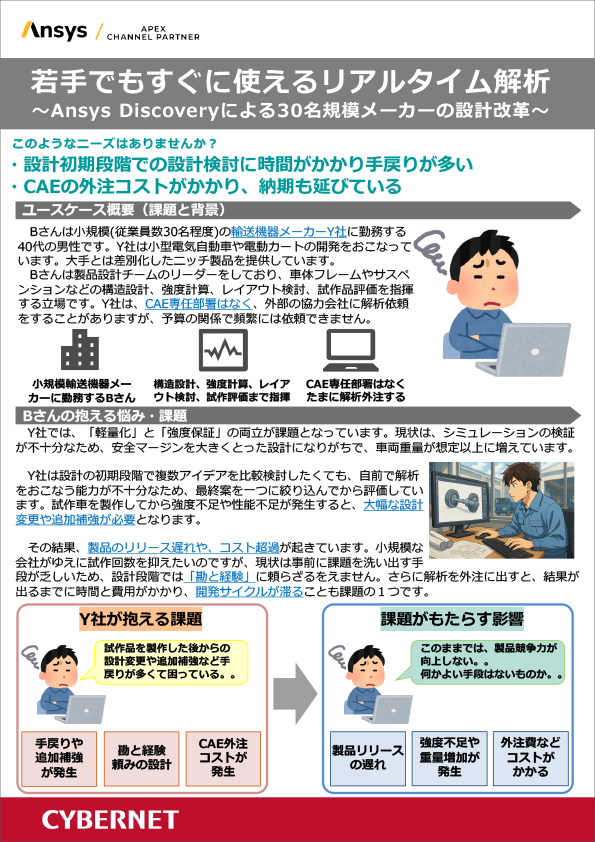

若手でもすぐに使えるリアルタイム解析 (勘と経験からの脱却)

~Ansys Discoveryによる30名規模メーカーの設計改革~

-

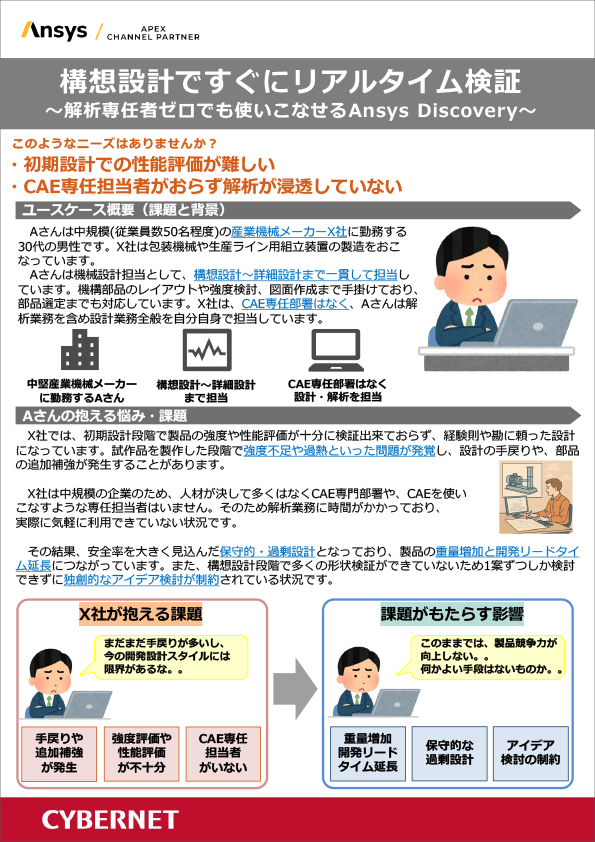

構想設計ですぐにリアルタイム検証 ~解析専任者ゼロでも使いこなせるAnsys Discovery~

~解析専任者ゼロでも使いこなせるAnsys Discovery~