CAEを学ぶ

社会人を対象としたMBD教育

広島大学/一般社団法人デジケーション 脇谷 伸 様

モデルベース開発で求められる人物像と人材育成についてお伝えします。

はじめに

おかげさまで、受講者数は2,000名を超え、現在もたくさんの方々にご受講いただいています。

本稿では、筆者が考えるMBD人材のあるべき姿について述べ、そのような人材を育成するために筆者が実践してきたMBDプロセス研修の概要をご紹介します。なお、筆者は制御工学を専門としており、制御システム開発を中心とした話題が中心となっています。あらかじめ、ご了承いただければ幸甚です。

モデルベース開発に求められる人物像

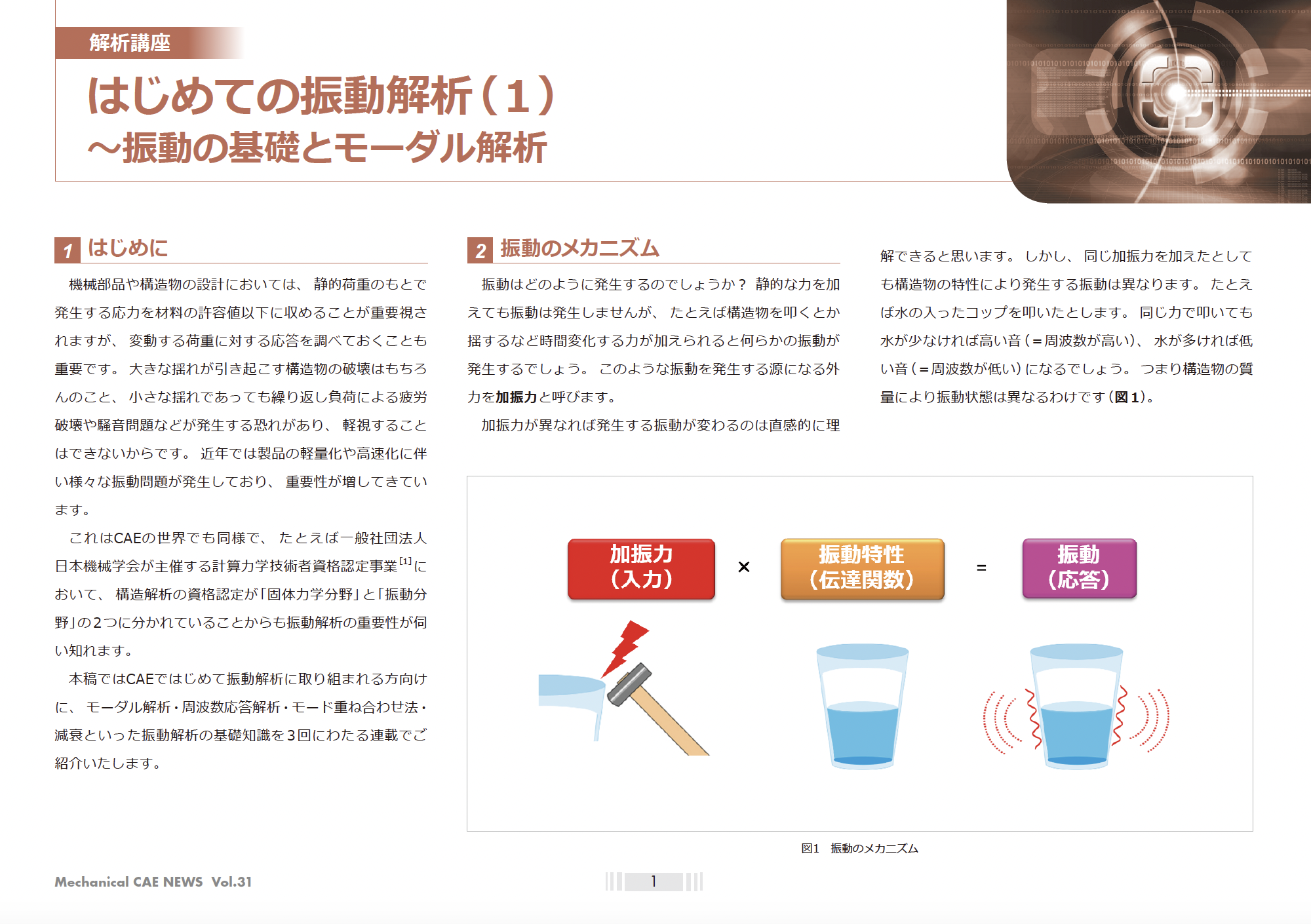

制御システム開発とモデルベース開発(MBD)[1]

また、MATLAB/Simulinkなどの1D-CAEツールの発達により数式やブロック線図によってシステム全体の検証を行うMILS(Model-In-the-Loop-Simulation)環境が整備されます。

さらに、MILSで設計された制御モデルを、自動コード生成ツールを通じて直接コントローラに実装するRCP(RapidControl Prototyping)の登場により、制御システム開発・実装までの一連の流れをシームレスに行えるようになりました。そのため、2000 年頃までは、MBDは「モデルを活用した制御ソフトウェアの開発・検証」を指す場合が多く、特に複雑な制御システムを必要とする航空宇宙産業や自動車産業を中心に幅広く採用されてきた経緯があります。

また、先述のようにMBDに関する技術が制御システムの設計開発に展開されてきた背景から、システム内のモデルは「プラントモデル(制御される側)」と「コントローラモデル(制御する側)」に大別されます。

※1: 検証対象となるハードウェア(この場合は制御アルゴリズムを搭載したマイコン)と、それ以外のモデルを内包するHILシミュレータを接続し、システムの動作検証をリアルタイムで行う手法。当時はHILシミュレータとしてアナログコンピュータが利用されていた。

モデルベース開発(MBD)と3D設計の違い?

MBDはCAEツールの発展とともに制御系設計に限らず製品開発のあらゆる場面で活用されるようになったことから、近年では「モデルを用いたシステム開発全般」を指すようにもなりました。

ところが、これまでの3D CADを用いた構造設計や製品デザイン、有限要素法解析、CFD解析に代表されるような、3次元解析に基づく設計・開発などもMBDのプロセスの一部として語られるようになったことで、受講生の中にも「従来の仕事と何が違うのか?」と疑問に思う方がたくさんいらっしゃいます。

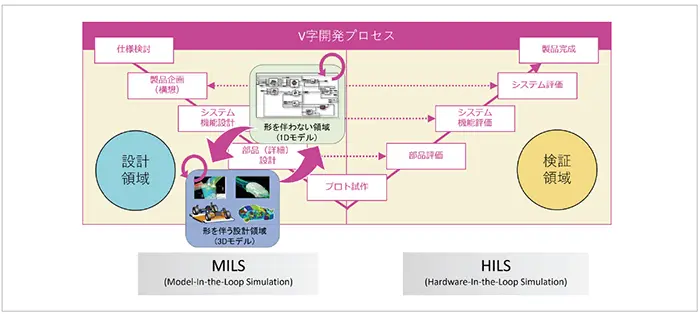

V字開発プロセスで設計全体を俯瞰する

そもそもMBDとは、バックキャスティングに基づく製品開発のプロセスを、モデルを積極的に活用して実施することであると筆者は理解しています。すなわち、製品(システム)の「ありたい姿」を描き、この姿を実現するために必要となる機能を適切な粒度で数理モデルとして記述したうえで、機能の組み合わせや、それぞれの機能が満たすべき性能をコンピュータ上で検討します。

図1 V字開発プロセスにおける1Dモデルと3Dモデルの役割

これらのモデルを相互に結合し、システム全体の中ですり合わせを行っていくことで各機能モデルの具体的な仕様が決定していきます。なお、この段階では、1Dモデルは具体的な形状までは決定しておらず、あくまで機能レベルでの入出力関係が記述されているにすぎません。そのため、形状の制約を受けることなく設計が行えるため、設計の自由度が高まります※2。

つぎに、下流の部品(あるいはサブシステム)レベルの詳細設計では、上流で設計された1D機能モデルと同等の性能を満たすように、形状の制約や、熱伝導や流れ、応力・ひずみの分布など、空間的な変化や動きを考慮しながら、各種CAEツールを用いて3Dモデルとして設計されます。

このような観点で見ると、先述の3D設計技術者に対しては、1Dモデルで与えられる入出力関係を対象の部品(あるいはサブシステム)が満足するように、設計因子を特定しつつ最適設計することが求められます。

なお、V字開発プロセスでは、上述のような一連のモデルによる設計工程が図中の左バンクに位置しており、これらを総称してMILSと呼びます。また、機能設計と詳細設計は行ったり来たりを繰り返し、MILS全体を通してすり合わせが行われることで、試作機検証の段階においてシステム全体の再設計を伴うような大きな手戻りを防ぐことができます。

※2: 実システム設計の中にはすでに採用すべき要素が決定しているものもあります。この場合は、これらの要素モデルがシステム設計における制約条件になると考えられます。

ある制御エンジニアの悩み

制御アルゴリズム開発はソフトウェア開発の一種なので、設計の柔軟性はプラント(ハードウェア)設計に比べて高い部類に入ります。

そのため、詳細な制御に関する検討はプラントが完成した後に実施するケースも珍しくはないようです。

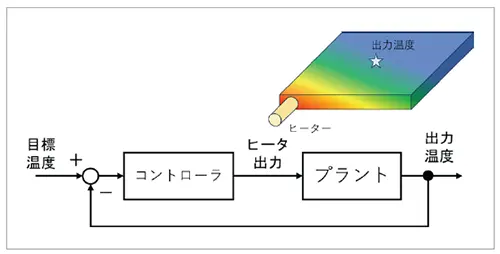

さて、PID制御[2]に代表されるフィードバック制御は、目標値への追従、過渡応答の改善、外乱の抑制など様々な機能を実現できる一方で、場合によってはシステムの性能を劣化させてしまう諸刃の剣でもあります。

フィードバック制御において特に重要になるのが「遅れ要素」の存在です。

これをプラントの持つ遅れ要素と呼びます。

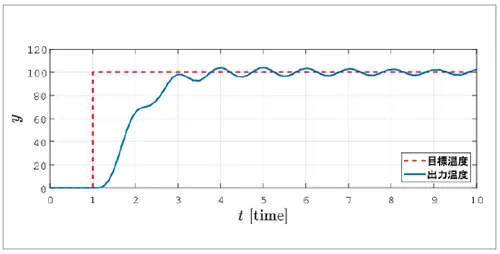

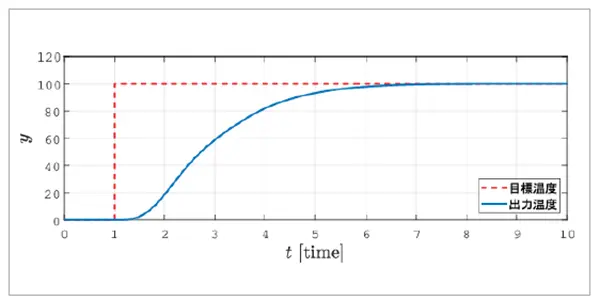

詳細は省きますが、この遅れ要素の影響が大きいと制御パラメータの調整は途端に難しくなり、オーバーシュートやハンチングなどの振動現象が発生します(図3 a)。

図2 温度制御の問題

図3a 目標値付近でハンチングが発生

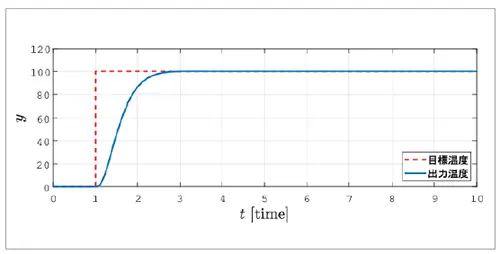

一方で、ヒータの熱が伝わりやすい(熱伝導率が高い)、あるいはヒータが昇温させたいポイントに十分に近い位置にあれば遅れ要素の影響が小さくなり、簡単な制御器パラメータ調整で高速な昇温動作を可能にします(図3 c)。

図3b ハンチングは抑えられたが応答が遅い

図3c プラントの設計変更により応答が改善

この状況を打開するには、仕様検討の段階で制御エンジニアとプラントエンジニアが十分にコミュニケーションをとりながら仕様のすり合わせを行う必要があります。

※3: 極めて現実に近いフィクションです。

求められるのはモデルを共通言語としたエキスパート同士のコミュニケーション

そのためには、各分野のエキスパートが互いの設計意図を理解できる共通言語が必要になります。

このような中で、1D CAEでは一般に常微分方程式で記述されるシンプルなモデルの組み合わせで機能を表現するため、理解がしやすく、物事の本質に基づいた議論の展開が期待されます。

したがって、MBDを遂行するためには、

①自身の専門分野の本質を1Dモデルとして表現でき、

②異分野との連携の際にはモデルから相手の設計意図を理解し、

③相互理解に基づいて革新的な製品設計につなげることができる人材

が、求められるMBD人材像であると考えられます。

MBDプロセス研修[3]

ここでは、MBD人材の育成のために筆者が取り組んでいる、社会人向けMBD講座(MBDプロセス研修)についてご紹介します。

本研修では物理モデリングにはじまり、機械・電気・ソフトウェア(制御システム)を含むメカトロシステムにおけるV字開発の一連の流れを体験することにより、部品レベルからシステムレベルへの視野を広げることを目的として、6日間の研修プログラムをVOD(ビデオオンデマンド)形式で実施しています。

研修は主に以下の4つのパートに分かれています。

Part 1: MATLAB/Simulink の基礎

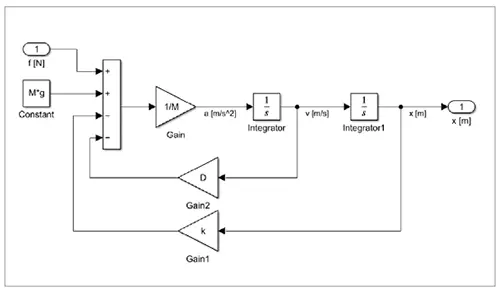

図4 ブロック線図(ばね・マス・ダンパシステム)の例

研修では主にMATLAB/Simulinkを用いた設計を行います。

MATLABは、Pythonなどと同じく、数値計算、データ解析、アルゴリズム開発、プログラミングなどのコードベースのプログラミング環境です。

一方、Simulinkはグラフィカルモデリング環境の一種であり、ブロックと矢印を組み合わせた、いわゆる「ブロック線図」(図4)に基づくモデリングを行います。

Part 1 では、Simulinkによる簡単なシステム設計の例題を通してその操作について学習するとともに、Simulink上のモデルパラメータを、MATLABを通じて設定する方法について学習します。

Part 2: 物理モデリングの基礎

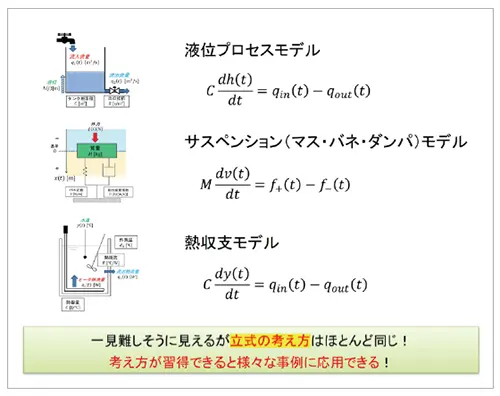

図5 アナロジーによる相互理解

「システムモデルはなぜ微分方程式で記述できるのか?」にはじまり、要素モデルの設計演習としてタンクシステム、ばね・マス・ダンパシステム、熱プロセスシステムの3つの例題を通して、モデル式の導出からMATLAB/アナロジー(類推)についても説明し(図5)、異なる分野の物理法則を、自身の専門分野の視点からとらえることの重要性についても学んでいただきます。

Part 3: MILS(Model-In-the-Loop-Simulation)演習

DCモータ制御システムは、「DCモータ本体」、「センサ」、「モータドライバ」によって構成されるプラントモデル部と、「インターフェース(A/D変換、PWM出力)」と「アルゴリズム(PID制御)」で構成されるコントローラモデルに分解され、それぞれの要素モデルを個別に設計したのちに、これらを統合してDCモータ制御システムの応答性能を確認します。

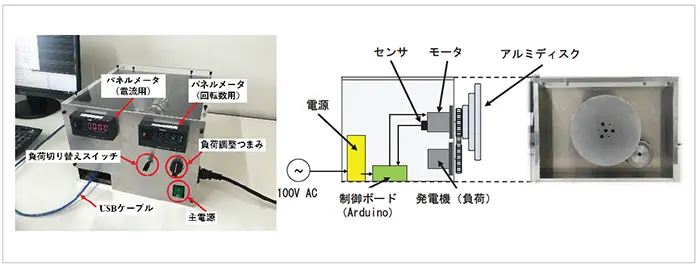

図6 DCモータ制御システムの外観と構成図

Part 4: HILS(Hardware-In-the-Loop-Simulation)演習および実機実験

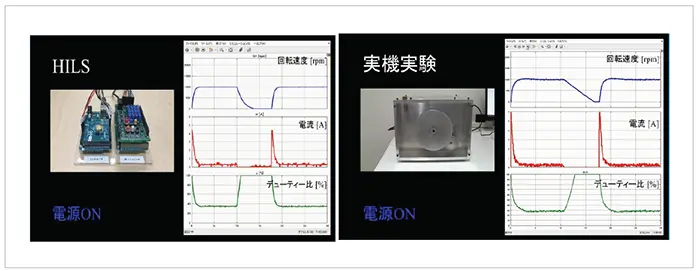

演習では、評価の過程で生じたある問題を、MILSモデルを用いて再現しその対応策を、再度、コントローラモデルに組み込んで問題の解決を図ります。HILSで動作検証を終えたコントローラモデルは、実際のDCモータ制御システムに組み込まれた同型のマイコンボードに実装し、MILS、HILSの結果より期待される制御性能が得られるかを確認します(図7右)。

図7 HILSによるリアルタイムシミュレーション(左)と実機実験(右)の結果

おわりに

その基盤技術として、IoT(モノのインターネット)、AI(人工知能)、ビッグデータ、クラウドコンピューティング、サイバーフィジカルシステム(CPS)が取り上げられ、急速にその技術革新が進んでいます。特に、Chat GPTをはじめとするAI関連技術の進歩は目を見張るものがあります。

目まぐるしく変化する技術革新の荒波の中で「ありたい姿から必要な機能をバックキャストする」というMBDの考え方は、エンジニアリングの本質であり普遍的なものだと筆者は考えています。

今後も、「モデル」という共通言語を用いて異分野のエキスパートと連携を深め、新しいエンジニアリングの世界を切り開いていくとともに、MBDプロセス研修を通じた啓蒙活動にも邁進したいと思います。

参考文献

[1] 「モデルベース開発 ―モデリング,プラント・モデル,コントロール・モデル―」,dSPACE Japan監修,日経BP(2013)

[2] 須田信英,「PID制御」,朝倉書店(1992)

[3] 脇谷,山本,森重,足立,原田,村岡,仁井内,「自動車エンジニアを対象としたモデルベース開発(MBD)基礎研修の実践と評価」,Vol. 66,No. 1,pp. 60-66 (2018)

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~