半導体製造プロセスの全体像

半導体製造プロセスソリューション

半導体回路の設計およびシリコンウェハの製造までの工程

設計・ウェハ製造工程

マスク製造工程 回路・パターン設計

▶半導体チップ上にどのような回路を配置するのか設計し、 シミュレーションを繰り返して効率的なパターンを検討する。

用途によって必要な機能が異なるため、設計するパターンも都度違うものとなる。

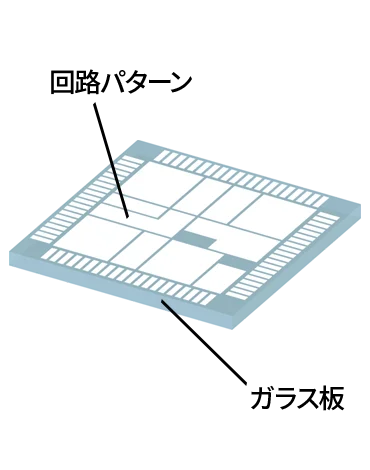

マスク製造工程 フォトマスク作成

▶コンピュータを使い、透明なガラス板の表面に、設計した回路パターンを描く。

▶ウェーハに回路を転写するための原版(マスタ)となる。

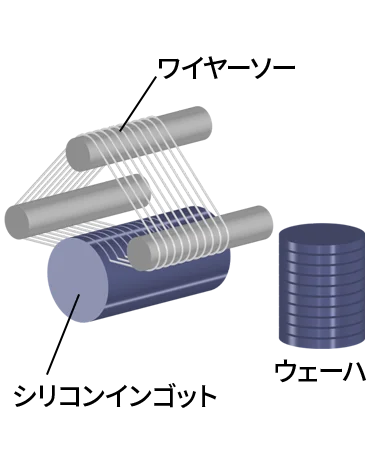

ウェーハ製造工程 シリコンインゴット切断

▶シリコンインゴットとは、シリコン(ケイ素:Si)の単結晶(どの位置でも結晶軸の方向が同じもの)の塊のこと。

これをワイヤーソーで薄くスライスし、ウェーハをつくる。

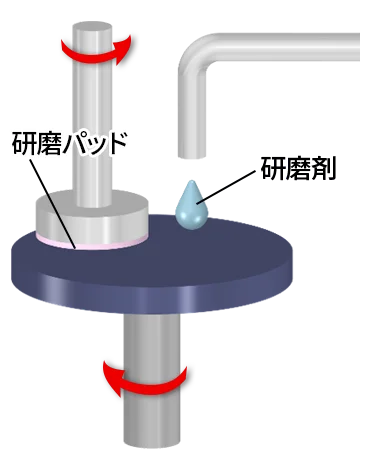

ウェーハ製造工程 ウェーハの研磨

▶シリコンウェーハ表面の凸凹を研磨剤と研磨パッドによって鏡のように磨く。

半導体製造プロセスの前工程

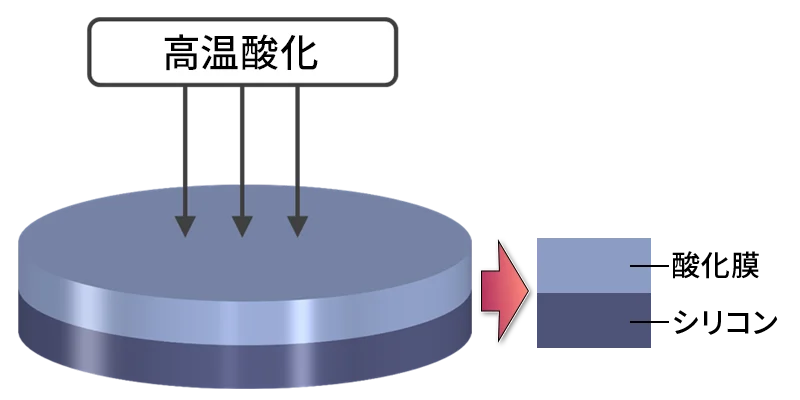

ウェーハ表面の酸化

▶ウェーハ表面を高温の酸素にさらすことで酸化膜を形成するプロセス。

▶酸化膜は絶縁層となりトランジスタの構成要素になる。

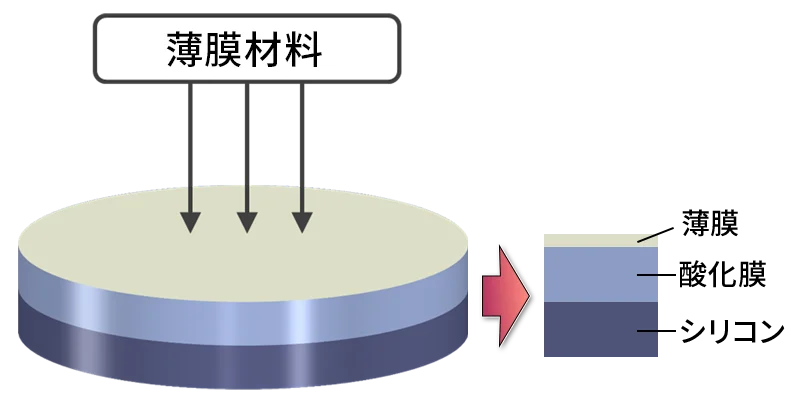

薄膜形成

▶ウェーハの表面に様々な材料の薄膜を形成するプロセス。

▶形成方法には、材料ガスに晒してウェーハ上に膜をつけるCVD、放電によってイオン化した材料をウェーハ表面に衝突させるスパッタリングなどが挙げられる。

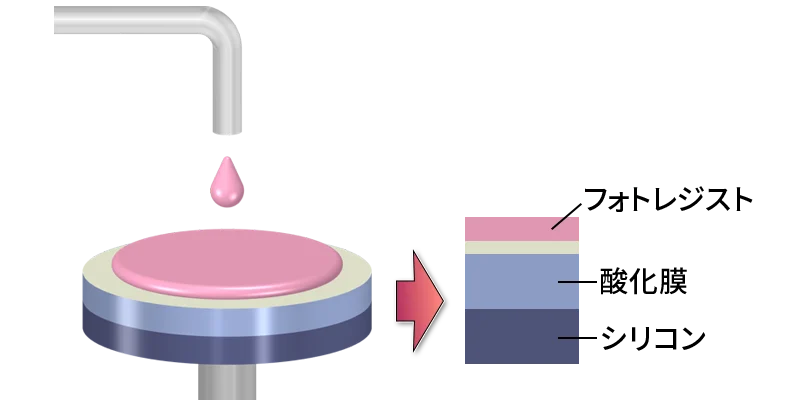

フォトレジスト塗布

▶フォトレジストといわれる感光剤をウェーハ表面に均一に塗布する工程。

▶照射により光に反応して回路パターンを焼き付けることができる。

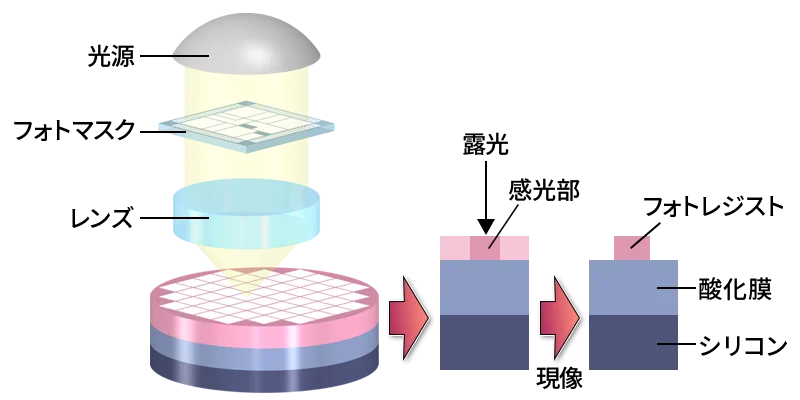

露光・現像

▶光源から照射した光をフォトマスク、レンズを通すことで任意の回路パターンを焼き付ける工程。

▶照射後、現像液により不要なフォトレジスト部分を除去する。

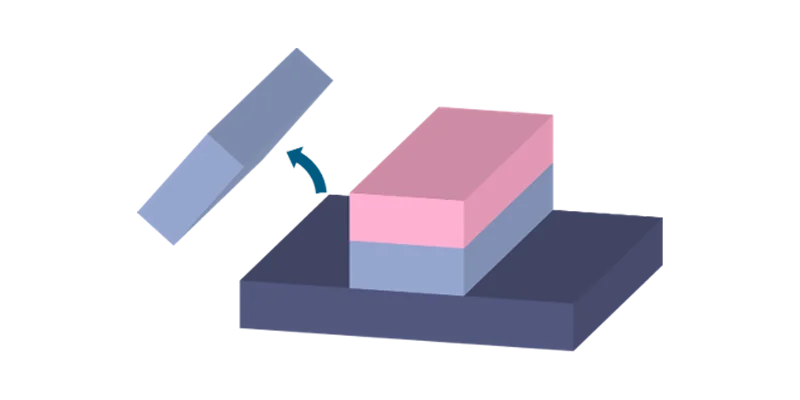

エッチング

▶フォトレジストで形成されたパターンに沿って酸化膜や薄膜を削り取る工程。

▶フォトレジストに覆われた箇所は残存する。

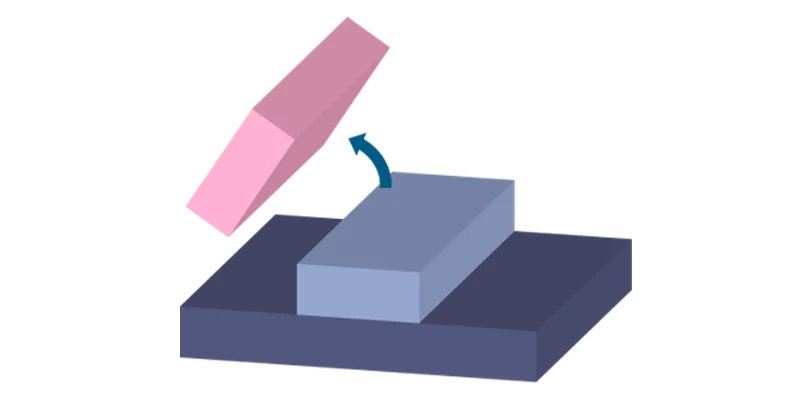

レジスト剥離・洗浄

▶残存したフォトレジストを剥離する工程。

▶その後、ウェーハ上に残っている不純物を薬液に浸して取り除く。

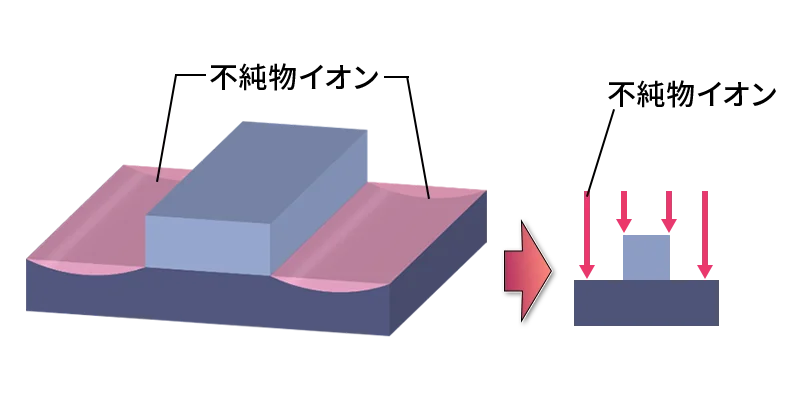

イオン注入

▶不純物イオンを注入し、熱処理によって活性化する工程。

▶これにより半導体の電気的特性を変化させることができる。

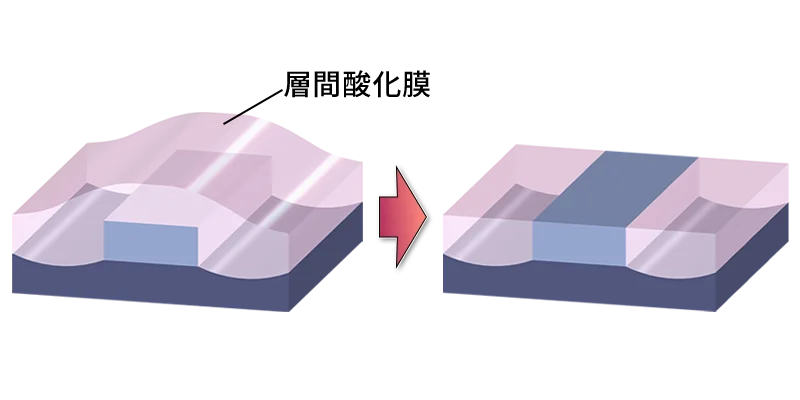

平坦化

▶ウェーハ表面を研磨し、凸凹を平坦化する工程。

▶フォトレジスト塗布から平坦化までの工程を繰り返すことで必要な回路を形成する。

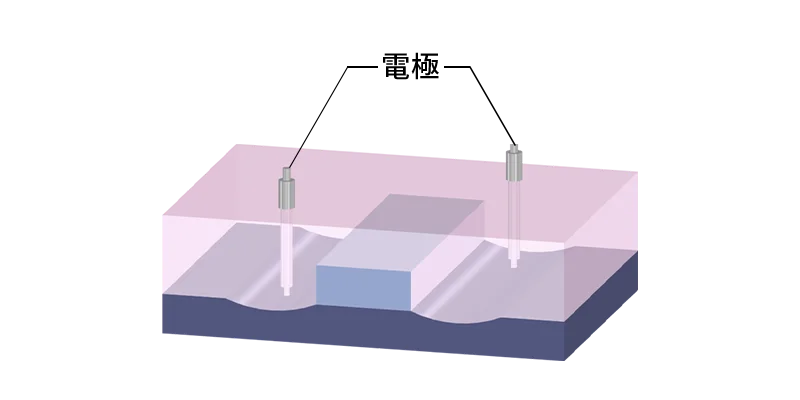

電極形成

▶電極配線用の金属(電極)をウェーハに埋め込む。

▶埋め込んだ電極がチップ内外を電気的に接続する通り道となる。

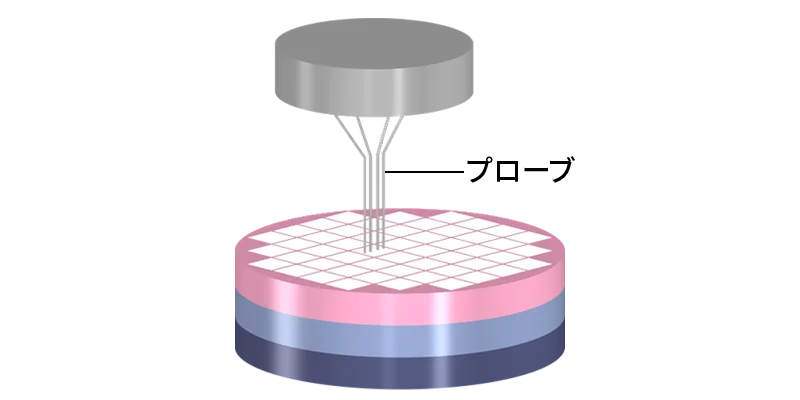

ウェーハ検査

▶ウェーハに形成された個々のチップそれぞれに対しプローブと呼ばれる針を接触させて電気的に問題がないかを検査する。

半導体製造プロセスの後工程

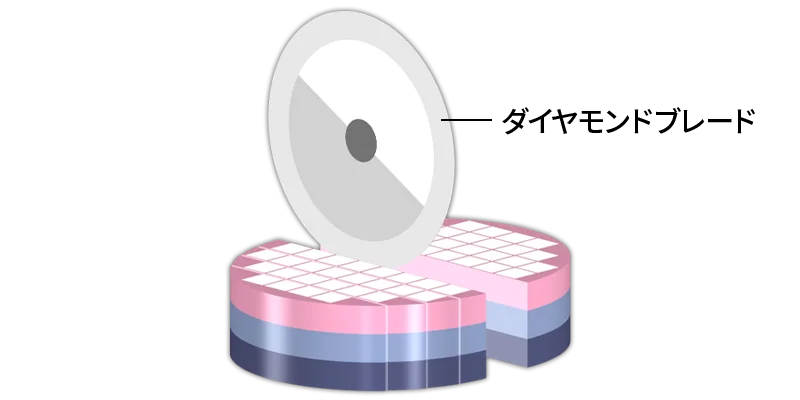

ダイシング

▶ウェーハをダイヤモンドブレードで切断し、ひとつひとつのチップに分離させる。

ワイヤーボンディング

▶リードフレームと呼ばれる金属の枠にチップを固定し、金線で接続する。これにより、チップとの配線が可能になる。

モールディング

▶チップを傷や衝撃から保護するため、樹脂でパッケージする。

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~