CAEを学ぶ

【保存版】 よい非線形構造解析の解析報告書の作成方法を徹底解説 ~すぐに使える!解析報告書のひな型付き~

【保存版】 よい非線形構造解析の解析報告書の作成方法を徹底解説 目次

第1章 よい解析報告書の3つのポイント

1.簡潔な表現

では「簡潔に」とはどういうことでしょうか?辞書で調べると「簡単で要領を得ているさま。手短ではっきりとしているさま」と出てきます。以下に具体例を示します。

| 例1 | 【解析概要】 貴社からご提供いただいた●●モデルをベースにAnsys Mechanical Enterpriseの非線形構造解析機能を使用して、3次元弾塑性構造解析を実施し、モデル中央部が大きく変形する結果となり、メッシュはアダプティブメッシュ法を利用することで要素つぶれを回避し収束させることが出来た。 |

|---|---|

| 例2 | 【解析概要】 ・解析モデル:貴社ご提供の●●モデル ・解析手法:3次元弾塑性構造解析 ・メッシュ:アダプティブメッシュ法 ・結果:収束OK |

2.見やすい

CAEソフトはポストプロセッサ機能によって、任意の場所の結果を視覚的に確認できることが大きなメリットです。以下に言葉のみで表現した場合との違いを示します。

| 文章のみで表現した例 | 図示して表現した例 |

|---|---|

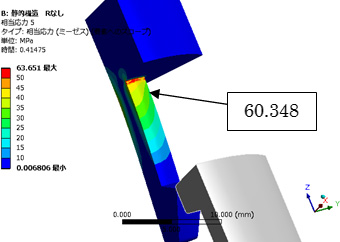

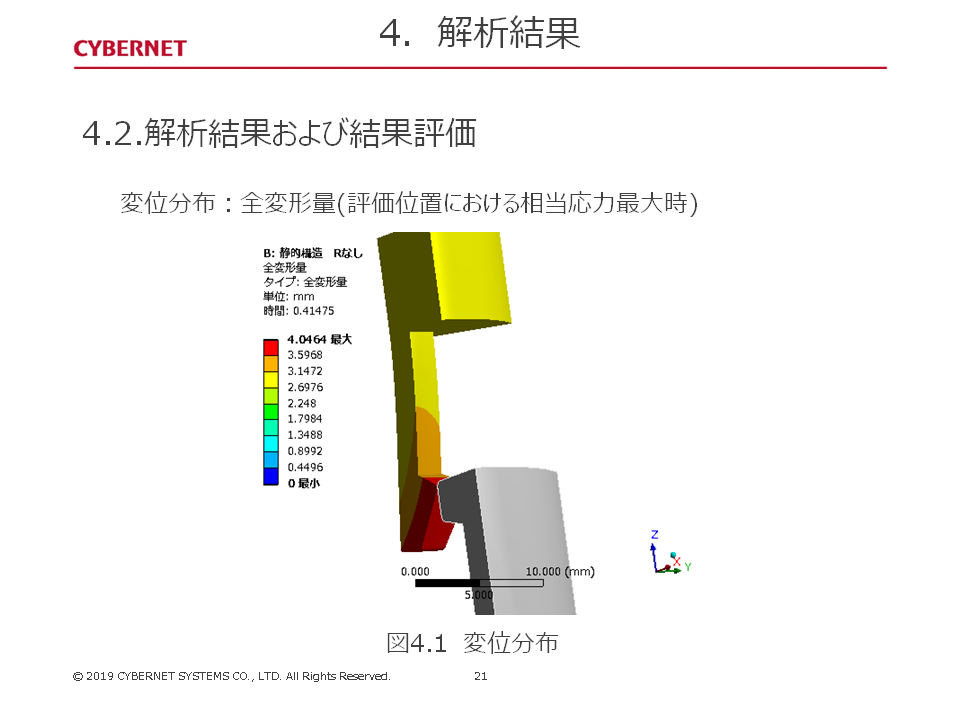

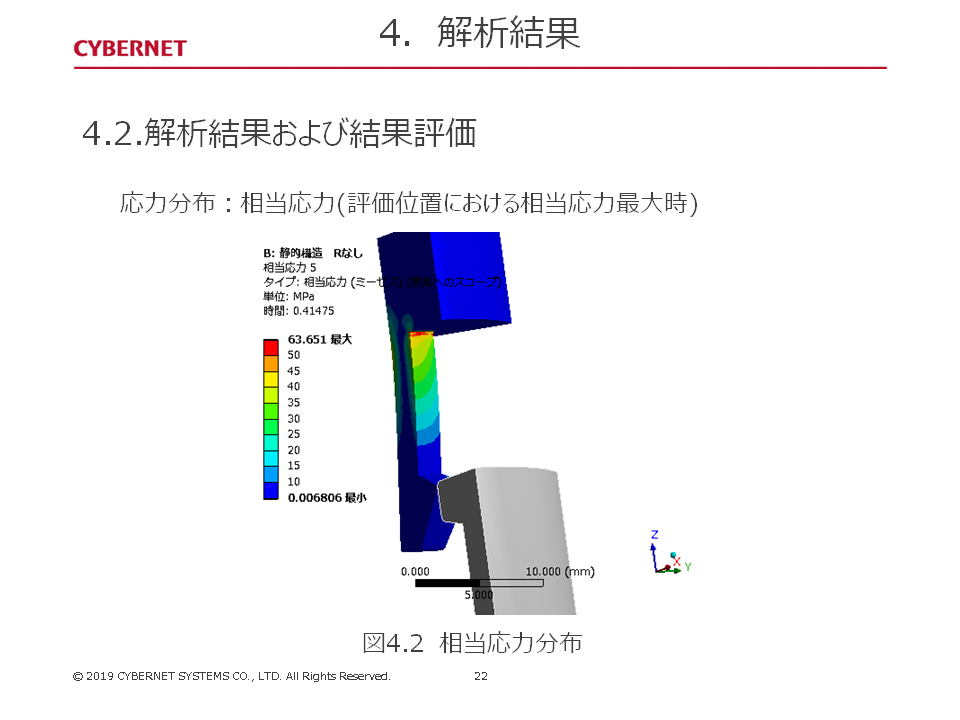

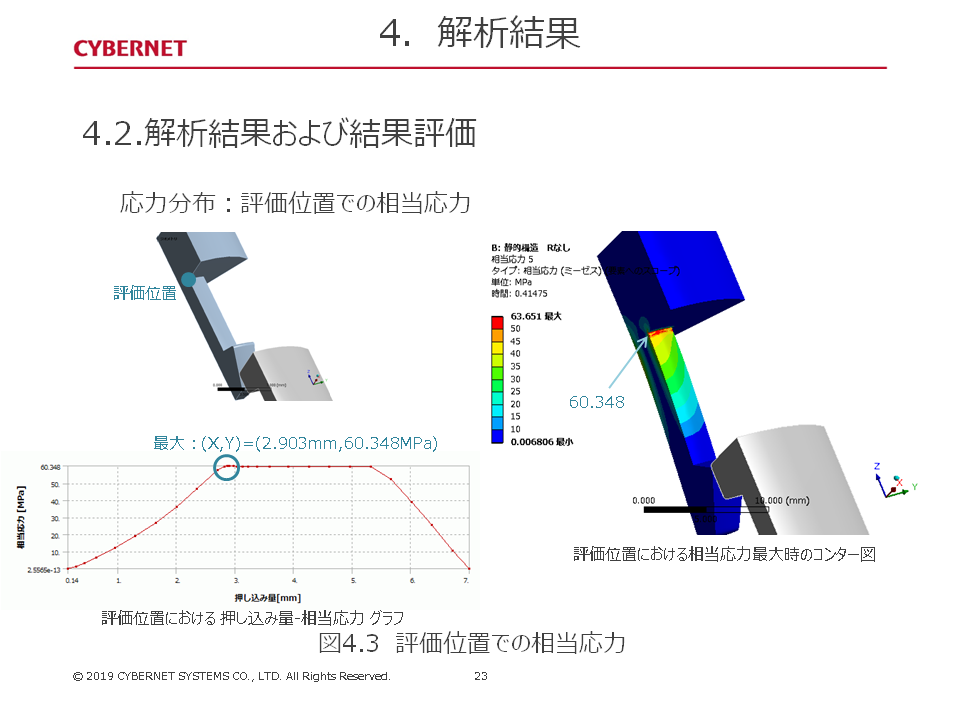

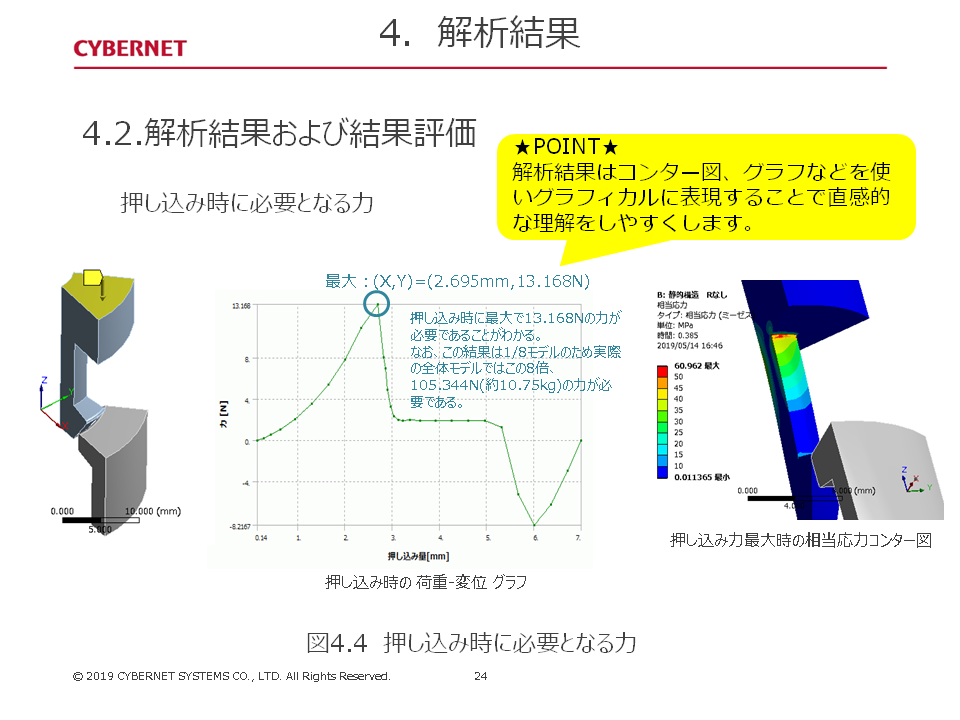

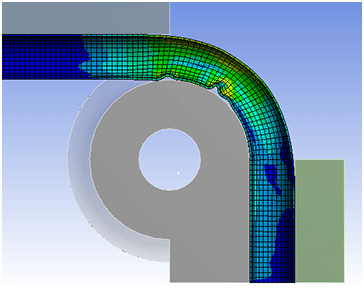

| スナップフィット構造物(四角い形状に細くなった棒状の構造物が付き、先端がフック状になっている)の応力解析を実施した結果、細くなっている棒状の付け根部分に最大応力60.346MPaが発生した。 |  相当応力最大時のコンター図。矢印の箇所に60.348MPaの最大応力が発生した。 |

どちらが理解しやすいでしょうか?聞くまでもありませんが図示してあると立体物のイメージが直感的に理解できます。コミュニケーションにおいては情報の送り手と受け手が共通の理解をすることが重要です。CAEソフトのポストプロセッサ機能は正確な情報イメージ伝達に効果を発揮します。

3.明確な目的

解析報告書を作成する目的はどんなものがあるかいくつかのケースを列挙してみました。

(1)取引先企業に対して自社製品の品質性能を証明するため

(2)自社の製品開発のデザインレビュー等で品質を確認するため

(3)対象製品のレギュレーションで解析報告書が必須なため

これら3つのパターンの違いは、提出先が異なることです。(1)は取引先企業向け、(2)は社内向け、(3)は公的認証機関向けになります。これら3つの提出先はそれぞれ要求事項が異なる部分があるため解析報告書の目的がそれぞれ異なります。

| 提出対象 | 要求事項 | 求められるもの |

|---|---|---|

| 取引先(納入先) | 納入した製品の性能や品質を証明するためのエビデンス | 評価すべきポイントを抑える 理解しやすい表現が必要 |

| 社内 | 自社製品の開発や研究の判断の材料とする。 | 判断に関わるポイントを抑える 理解しやすい表現が必要 |

| 認証機関 | 定められたルールや手続きに従って解析結果を列挙する | 見た目よりも正確性が求められる |

以上、よい解析報告書作成にとって重要な3つのポイントをご紹介いたしました。皆様の解析報告書作成のためにお役にたてたら幸いです。

第2章 解析報告書例(非線形構造解析編)

<無料ダウンロード> 解析報告書例(非線形解析編)

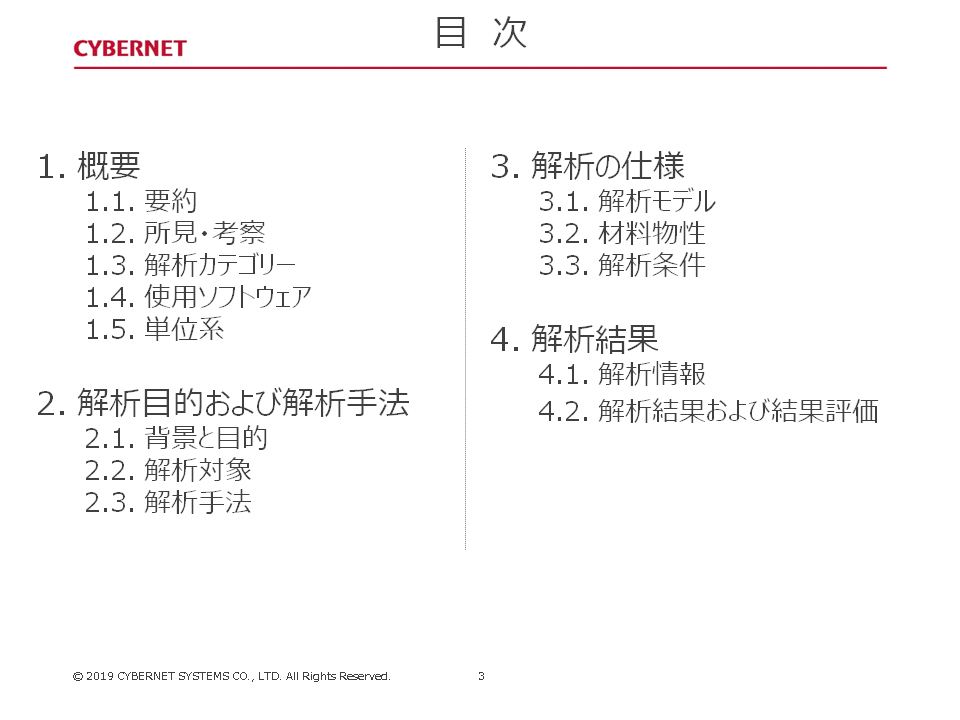

目次

1.概要

1.1.要約

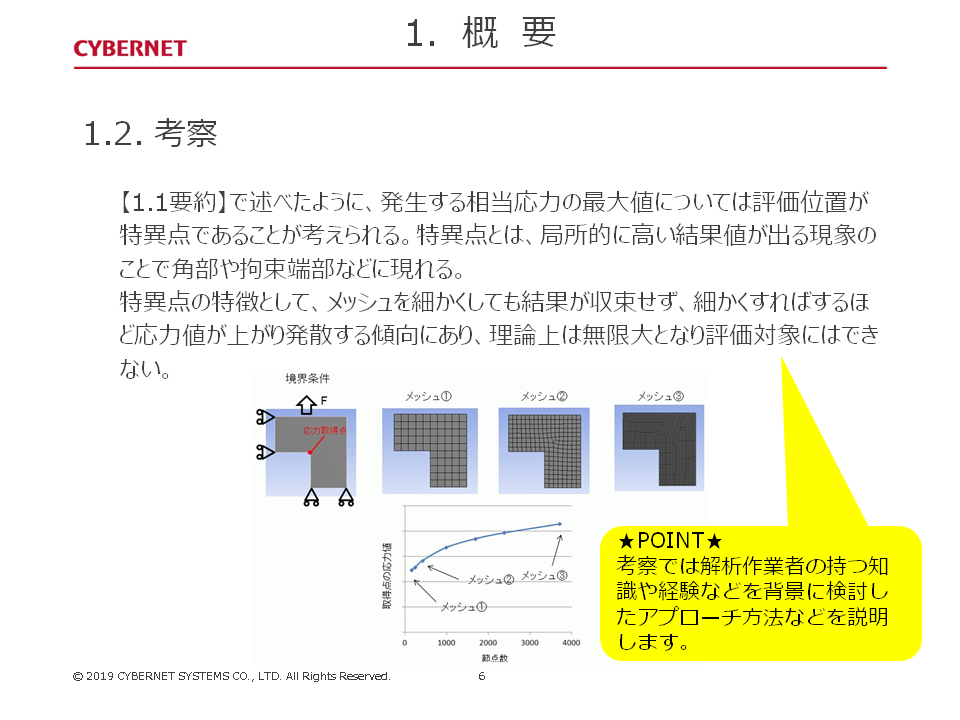

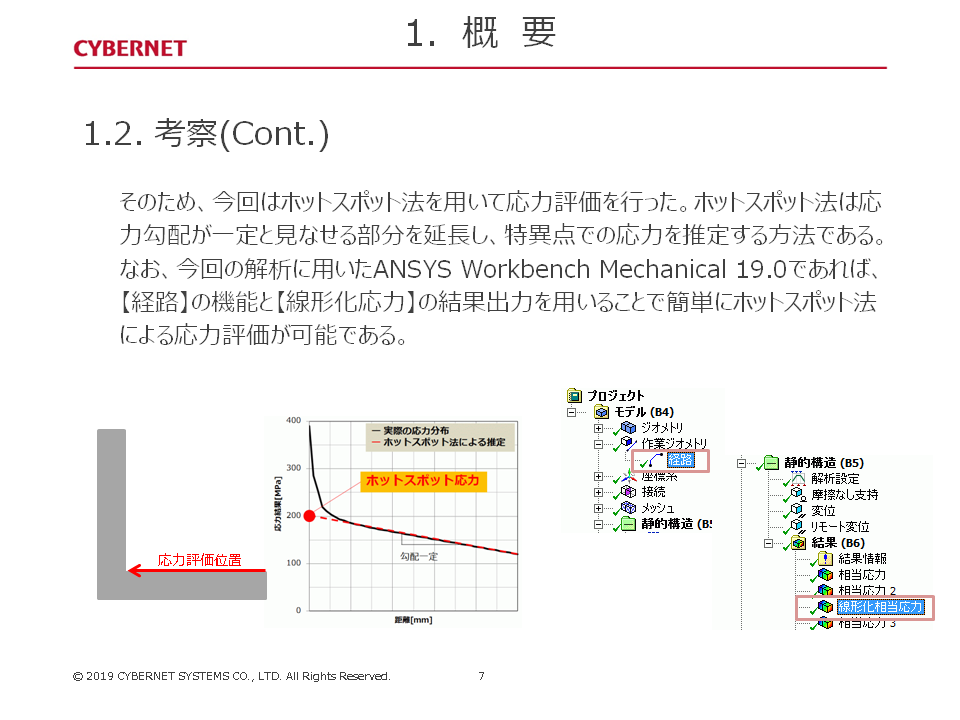

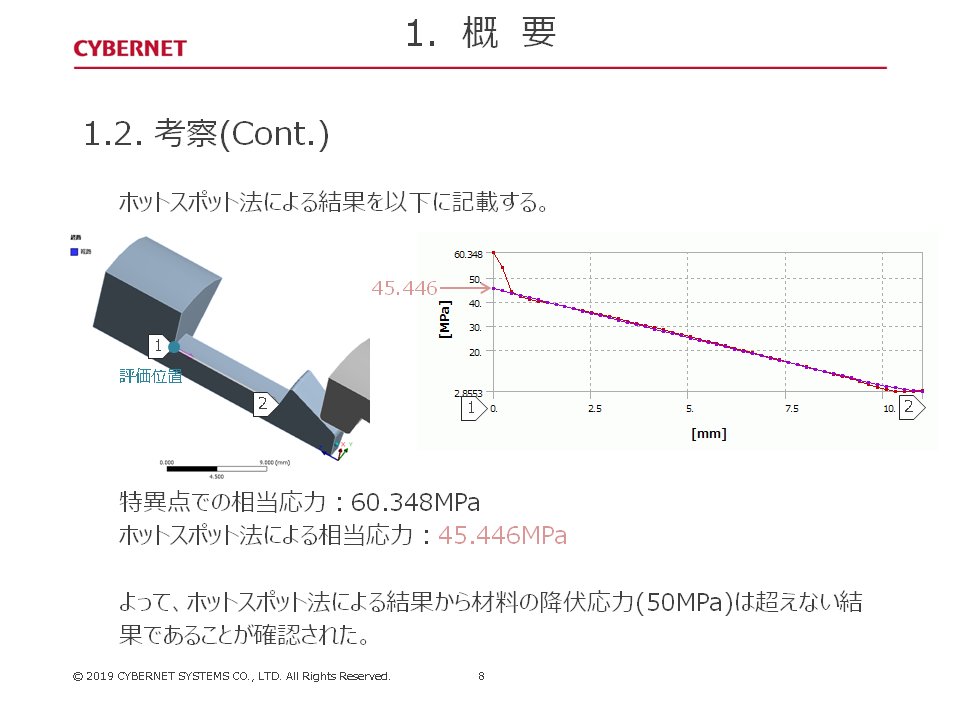

1.2.所見・考察

1.3.解析カテゴリー

1.4.使用ソフトウェア

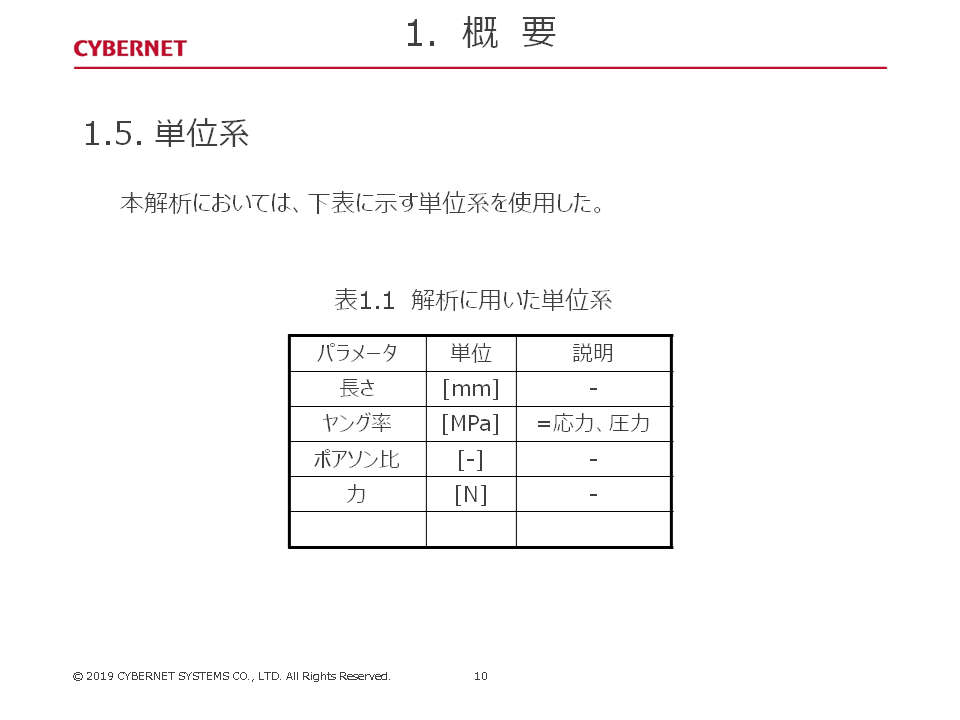

1.5.単位系

2.解析目的および解析手法

2.1.背景と目的

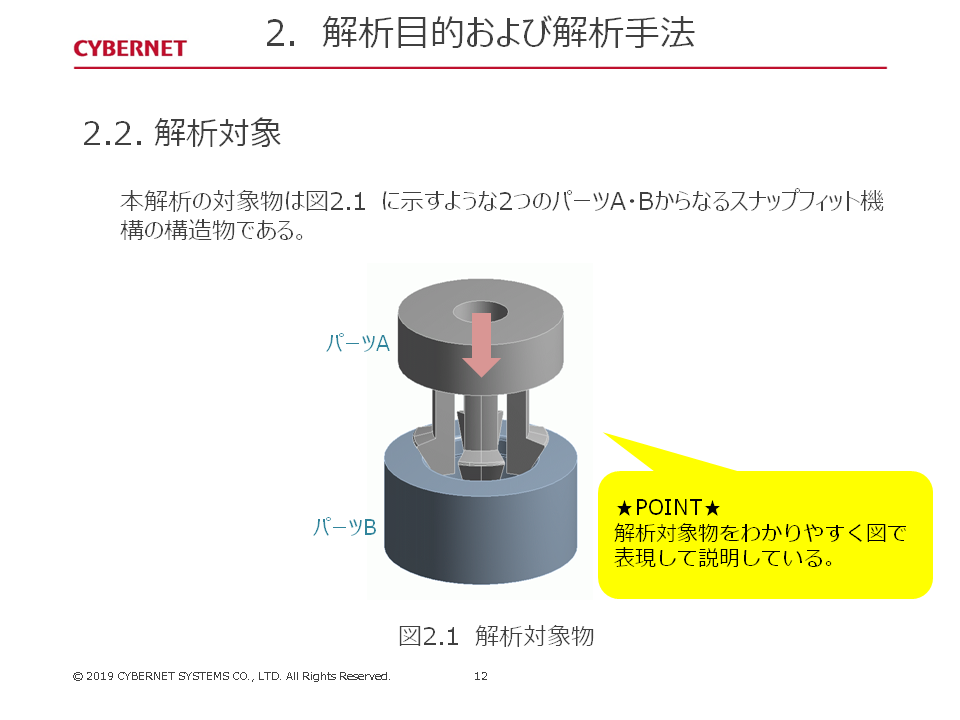

2.2.解析対象

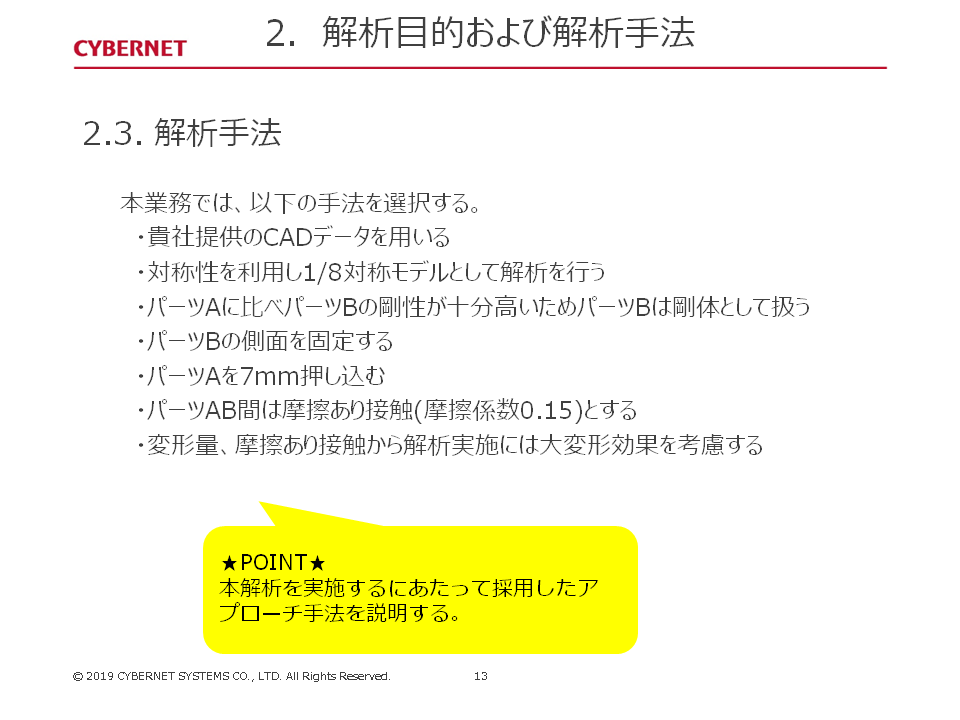

2.3.解析手法

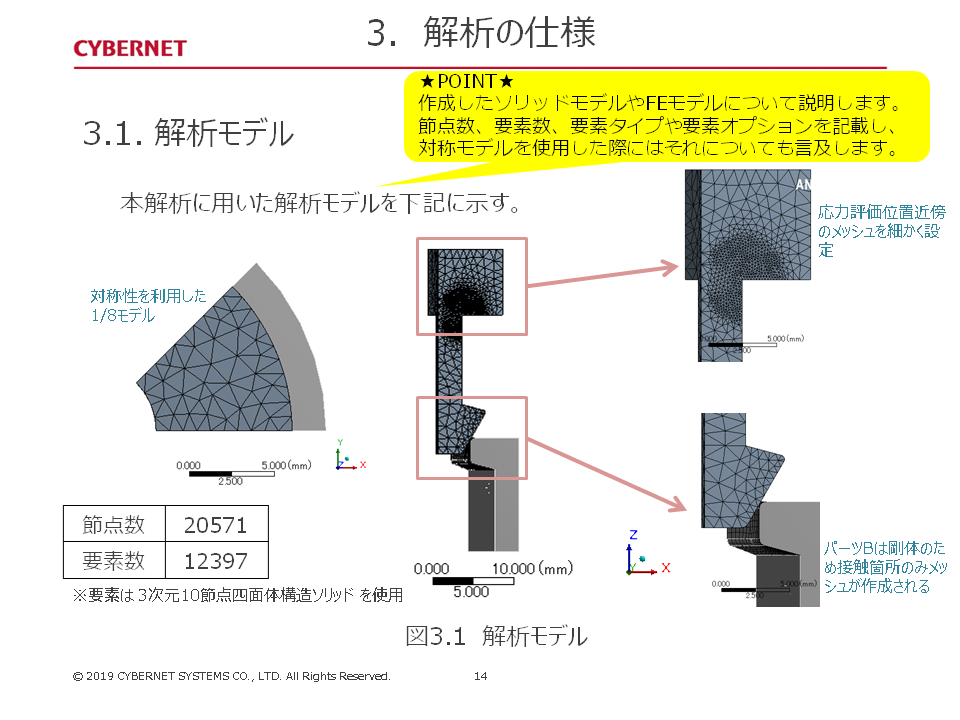

3.解析の仕様

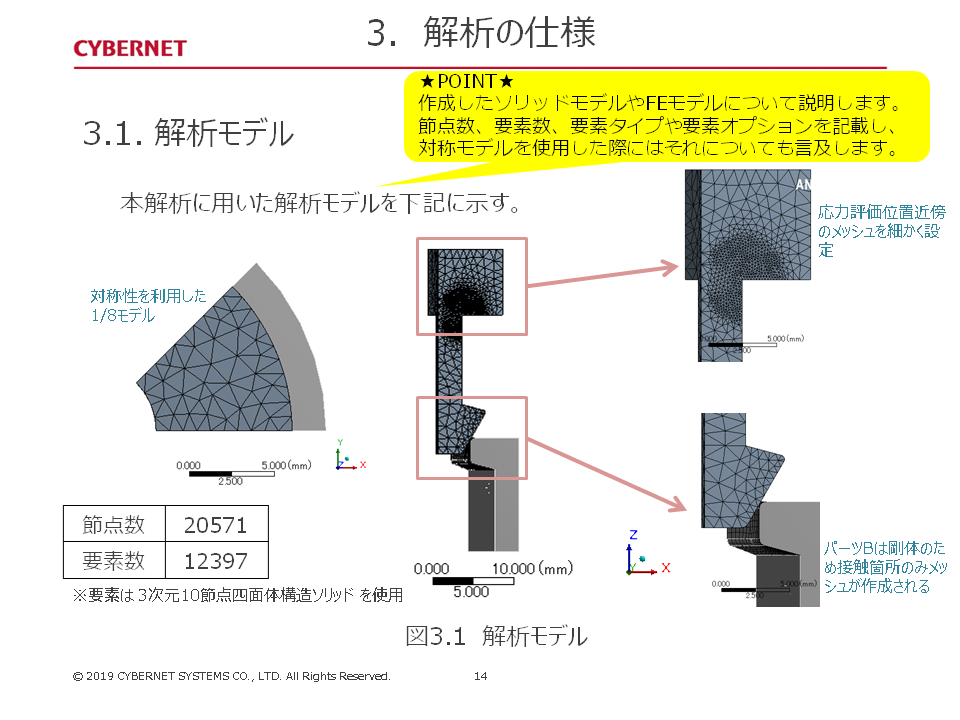

3.1.解析モデル

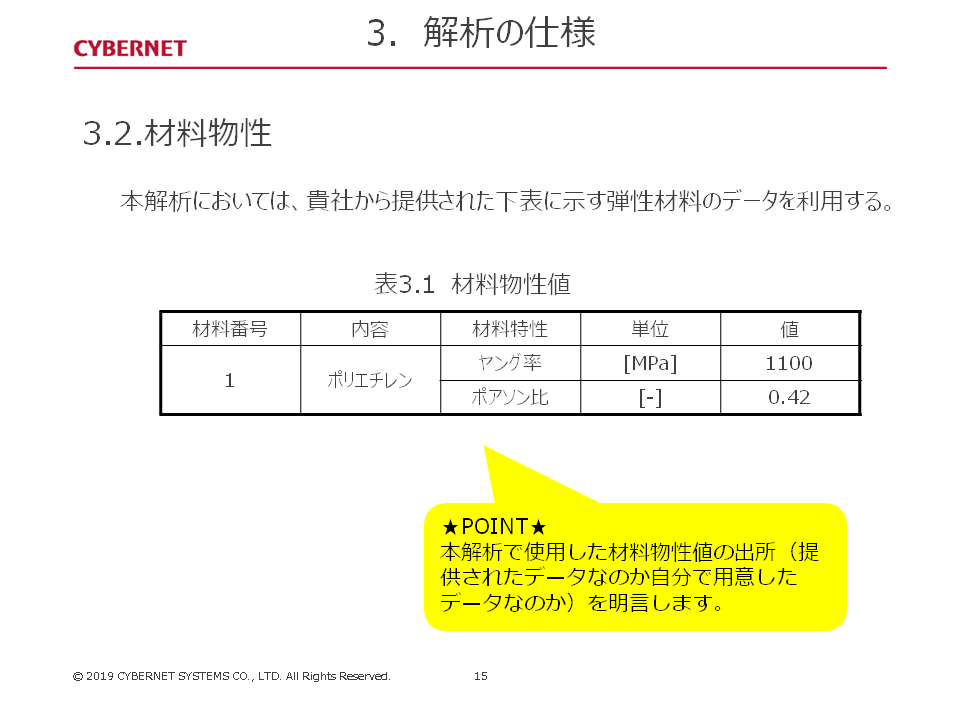

3.2.材料物性

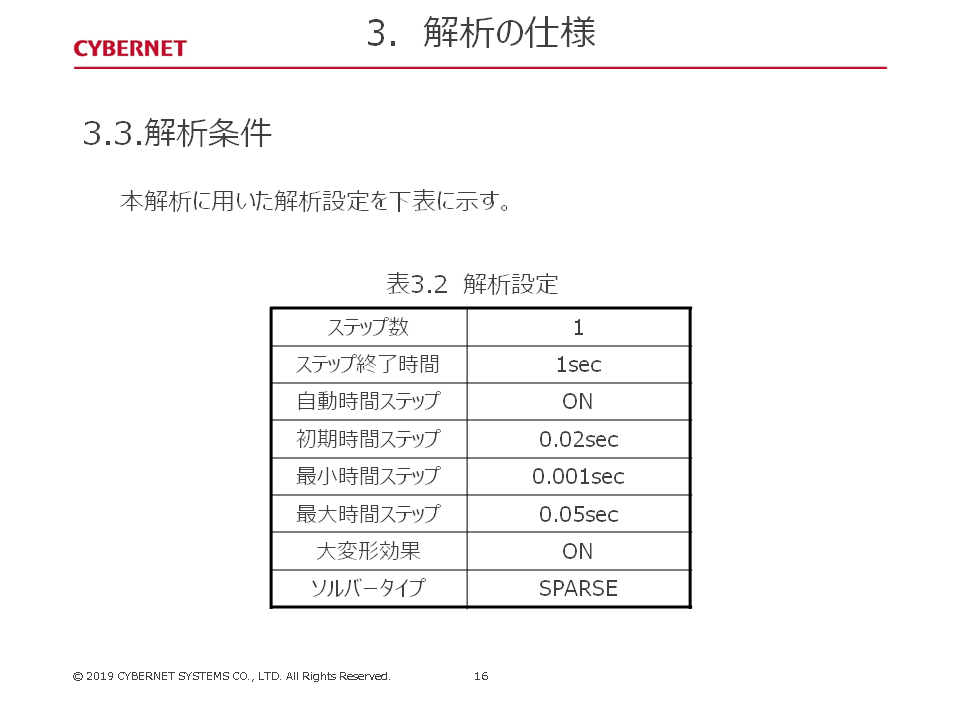

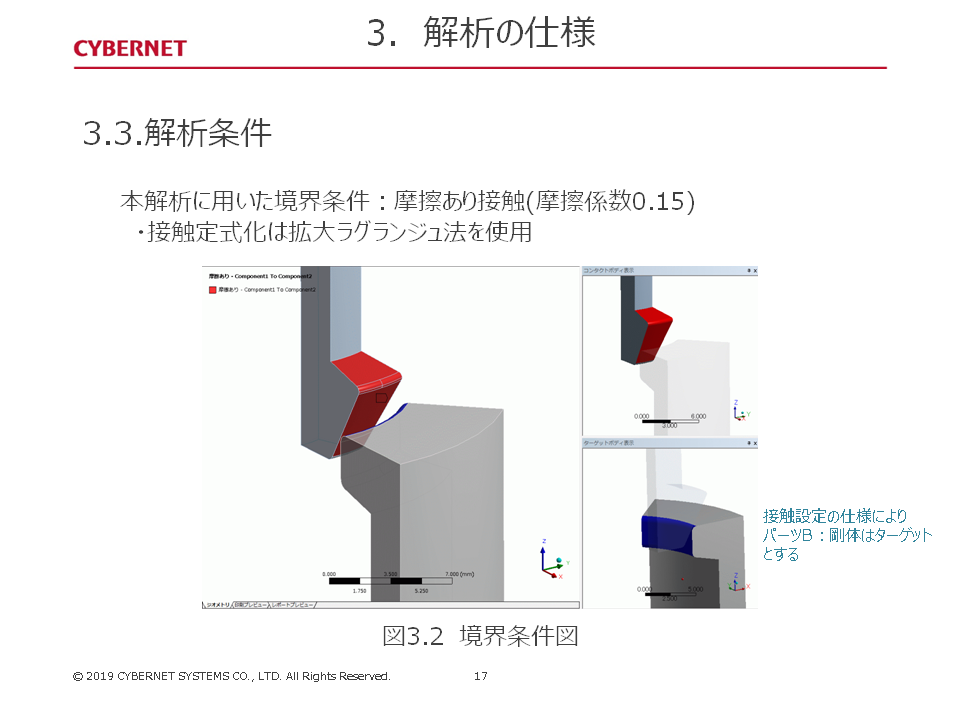

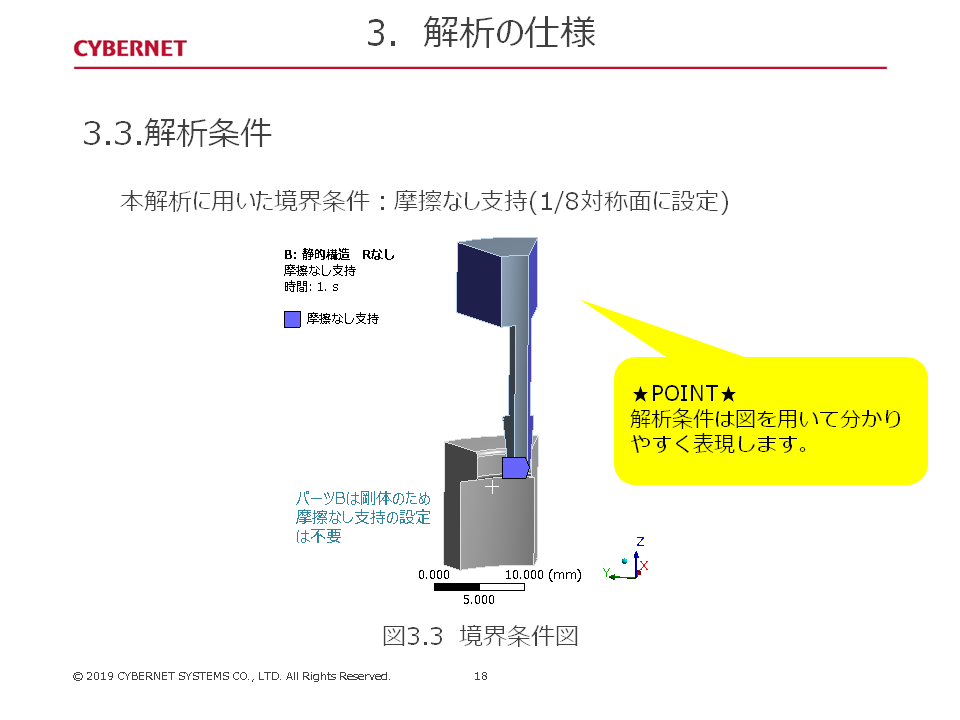

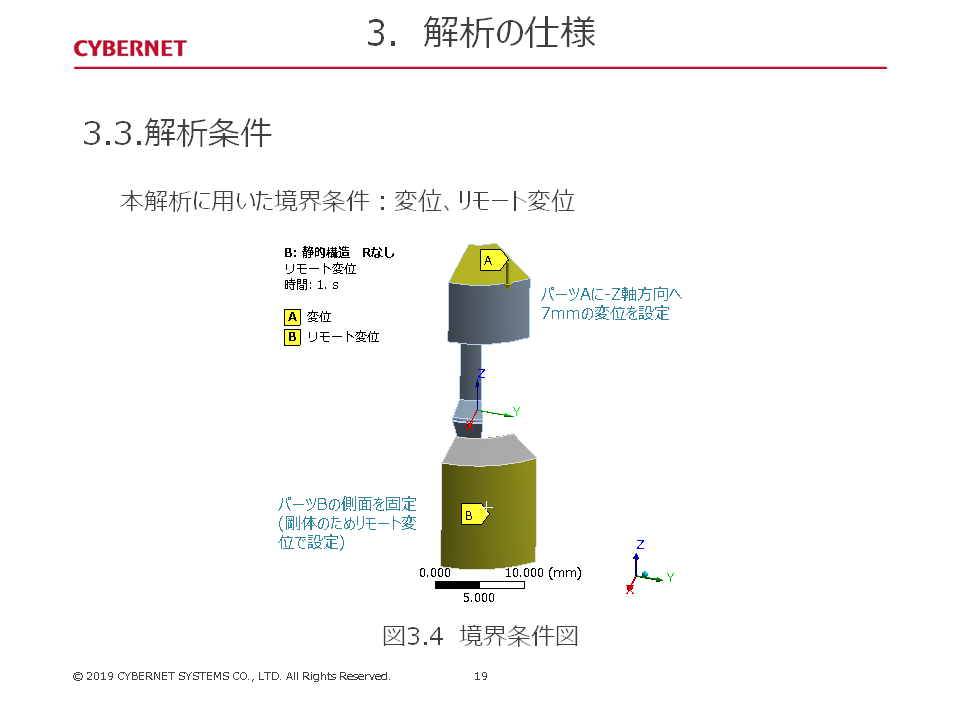

3.3.解析条件

4.解析結果

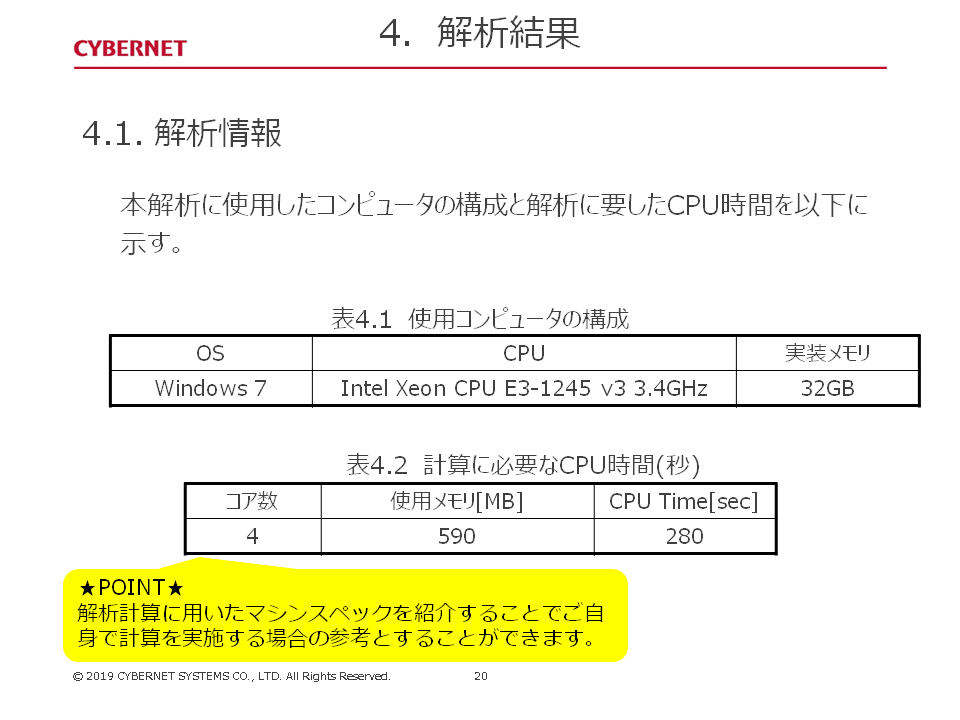

4.1.解析情報

4.2.解析結果および結果評価

第3章 非線形構造解析の解析作業における注意ポイント

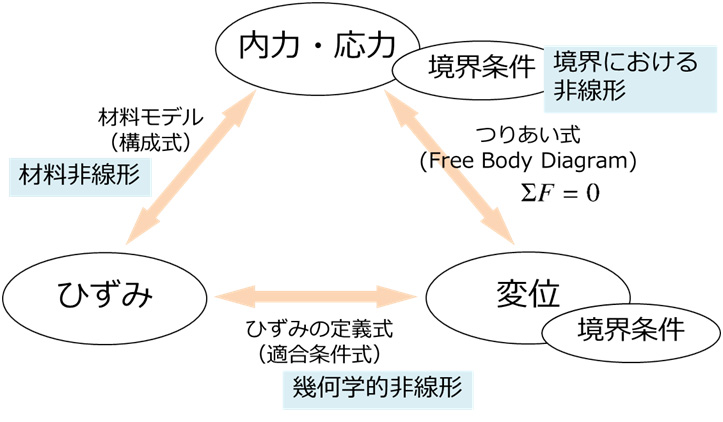

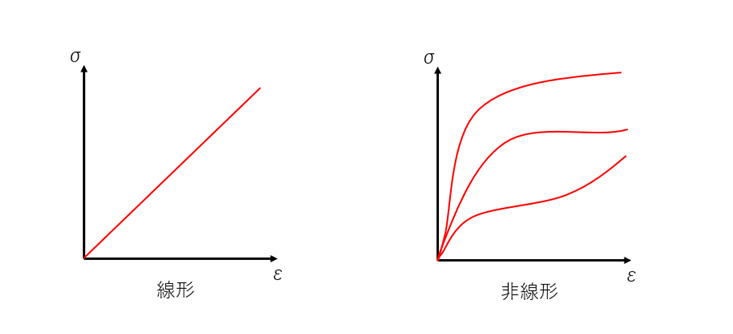

1.そもそも非線形解析とは?

(1)応力とひずみが比例関係でなくなる材料(塑性、超弾性、粘弾性など)を扱う場合

(2)部品間の衝突、剥離、すべり、摩擦を考慮する場合

(3)変形量が微小変位理論の範疇を超える場合

これら3要素のうち、どれか1つでも解析に含まれる場合は非線形解析となります。もちろん3要素全てが含まれるという非線形解析もたくさんあります。

非線形解析は、線形解析と比べて解析の難易度や解析時間が飛躍的に増大します。そのため、解析を始める前に、どこまでの非線形性を含めるか(逆にいうと、どこまでを含まなくてもよいのか)を、十分に検討する必要があります。

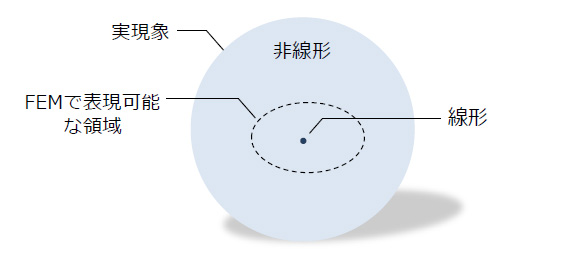

2.非線形解析が適用できる範囲はごく僅か

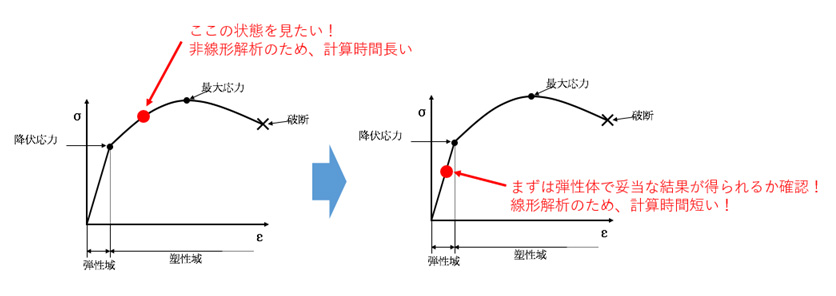

3.まずは線形解析で当たりをつける

そのため、全ての非線形解析で適用できるわけではありませんが、まずは線形解析を実施することにより、おおよその当たりをつけるという方法が有効です。例えば、解析に弾塑性材料モデルを含める前に、まずは弾性体のみで解析してみます。もしここでおかしな結果が出た場合、調査すべき項目は限られ、また計算時間も短いため、トラブルシュートは非常に容易となります。

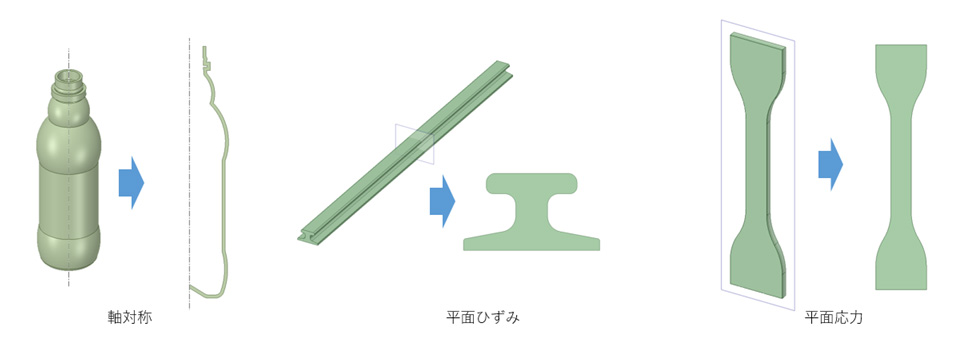

4.非線形解析はスモールスタートで

非線形解析では、一発で最終ゴールに辿りつくことはほとんどありません。多くの場合、計算途中でエラーが発生し(そのエラーは要素崩壊や未収束などが原因です)、そのエラーを回避するためのトラブルシュートが必要となります。

トラブルシュートは、例えばメッシュを切り直したり、要素オプションや解析オプションを変更したり、接触オプションを変更する、といった作業です。

つまり、非線形解析では、何度も何度も計算をやり直すことが一般的です。そのために、1回の計算に時間がかかってしまうと、非常に効率が悪くなってしまいます(ライセンスと計算PCが豊富にあればいいのですが、あまり1人で多くのライセンスと計算PCを専有すると、周りから白い目で見られることも…)。そのため、できる限りモデル規模を抑えることによって、トラブルシュートの時間を短縮できます。

もちろん最終的な解析では、3次元の1/1全体モデルで解析する必要があるかもしれません。しかし、大胆な前提条件を仮定して、まずはモデル規模を抑えて解析するというのは、最終ゴールに早く到達できる方法です。まさに「急がば回れ」です。

ちなみに、計算時間を短縮するために最初はメッシュを粗くするという方法も有効ですが、非線形解析ではメッシュによって収束性が大きく変わることがありますので、粗いメッシュで収束していた計算が細かいメッシュだと発散するということもありますのでご注意ください。

5.メッシュは細ければいいというわけではない

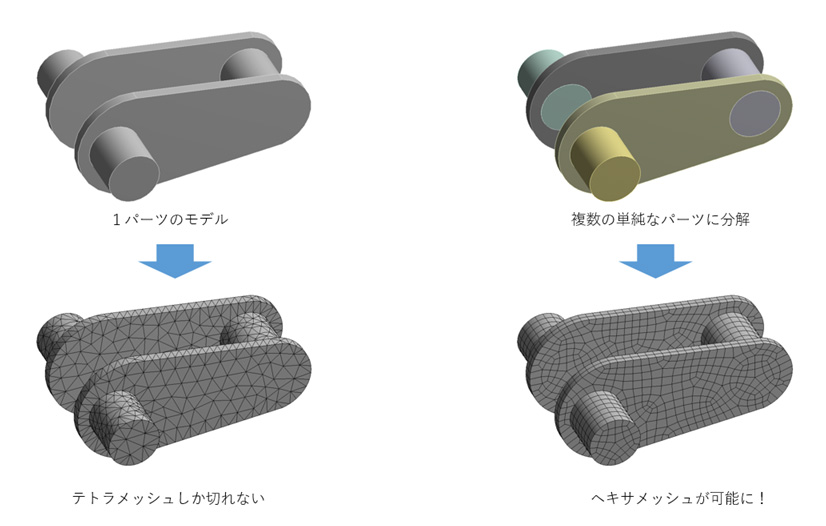

それに対して、非線形解析では、メッシュを細かくすればいいという訳ではありません。それだと、解が収束しなかったり、要素がつぶれてエラーになったりと、結果が得られない可能性があります。非線形の内容にもよりますが、一般的に非線形解析で求められるメッシュは、「きれいな6面体」です(シェル要素なら「きれいな四辺形」)。

「きれいな」というのは、具体的には、6面体であれば「立方体」、4辺形であれば「正方形」に近いメッシュということです。

このように、非線形解析ではメッシュの品質にも十分気をつける必要があります。きれいな6面体を切るためには、CADモデルをそのままオートメッシュで切るだけではなかなかうまくいかず、「ブロック等の単純な形状の寄せ集めからなる複雑な形状」となるように、ジオメトリを修正する必要があります。

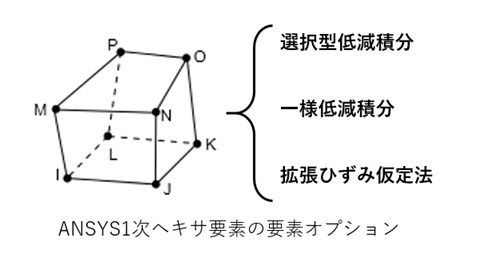

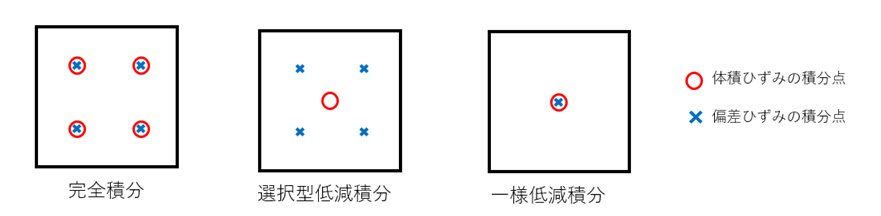

6.要素オプションにも注意!

ところが、非線形解析となると、事はそう単純ではありません。例えば、2次要素を使うと、中間節点が原因で要素体積が負になってエラーになったり(超弾性材料モデルで発生しがちです)、また、低減積分要素を使うとアワーグラスモードが発生して解析の精度が悪化するという問題が発生します。シェル要素の場合は、特に曲げ問題において、厚さ方向の積分点の数を増やさないと、結果の精度が向上しません。

残念ながら、非線形解析においては、「これを使えばOK」という要素オプションは存在しません。そのため、非線形解析では、CAEソフトのヘルプを見ながら、これから行う非線形解析に対して最適な要素オプションを選択するという作業が必要です。また、どのような要素および要素オプションを使用したかは、報告書に記載しておくことをお奨めします。

7.材料特性の注意点

非線形のCAEソフトには、必ず複数の「材料モデル」が用意されています。全ての挙動を網羅した材料モデルというものは、残念ながら存在しません。そのため解析者は、これから行う解析に「もっとも合うであろう」材料モデルを選択する必要があります。この選択が間違ってしまうと、当然ながら出力される結果も間違ったものとなります。

すわなち非線形解析では、今から使用する材料モデルには、どのような前提条件が含まれているか(逆にいうと、含まれていない前提条件は何か)を把握することが重要となります。例えば、異方性や温度依存といった特性を含めるかどうか、などです。

更に、実際にパラメータとして入力することになる、材料試験の精度も非常に重要です。例えば、単軸引張試験の試験データだけで超弾性モデルを定義すると、解析中の圧縮やせん断の挙動は疑わしいものとなります。そのため、材料試験には十分な時間とお金をかけるべきです。

8.接触の注意点

一般的に接触には数多くのパラメータがあり、CAEソフトのヘルプを読んで背景知識を習得することが大事です。また、接触解析特有のノウハウというものもあり、接触は非線形CAEソフトの差が出る部分でもあります。これらをてっとり早く習得するには、CAEソフトのベンダーが開催するセミナーを受講することが有効です。

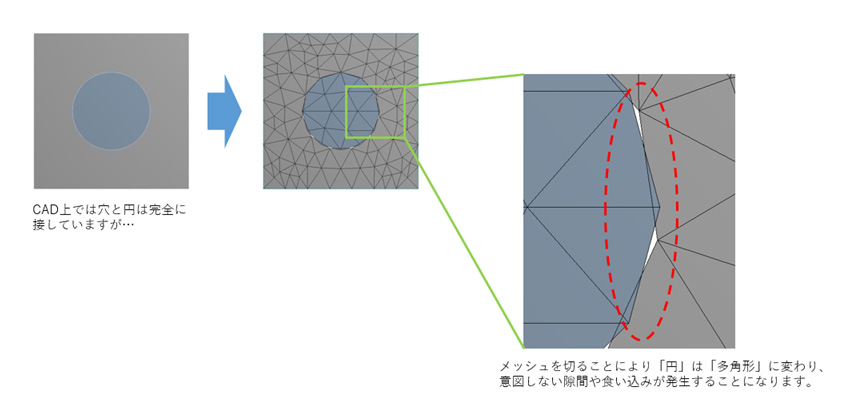

非線形接触の難しさの一例をあげると、「初期接触」問題です。具体的には、CAD上では初期で接触している筈なのに、メッシュを切った解析モデルだと接触していない(或いは食い込んでいる)とみなされてしまうような現象です。これは、丸い穴に円柱が挿入されているようなモデル(例:ボルト穴とボルト)でよく発生します。CADは「穴」や「円柱」は厳密な円として定義されます。ところが、解析モデルではメッシュを切ることにより「円」は「多角形」に変わります。そうすることにより、意図しない隙間や食い込みが発生することになります。この問題を回避するためには、メッシュの切り方を工夫するか、あるいは初期の隙間/食い込みを無効にする接触オプション(注:CAEソフトに依存します)を使用します。

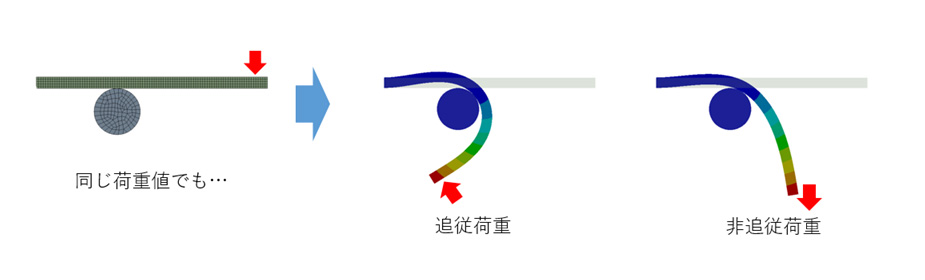

9.その荷重、追従?非追従?

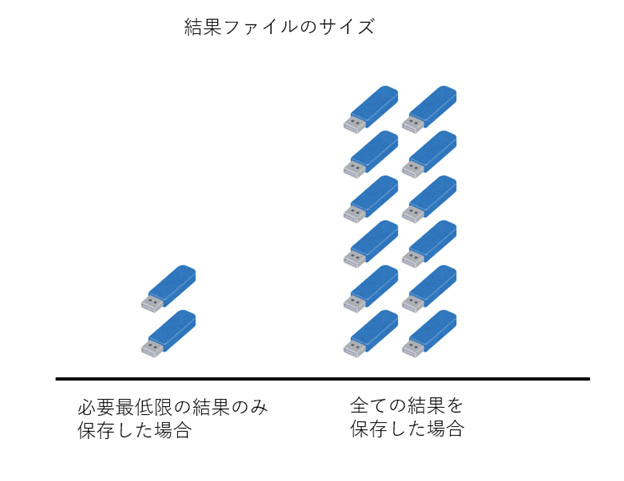

10.結果ファイルのサイズが100GBに!

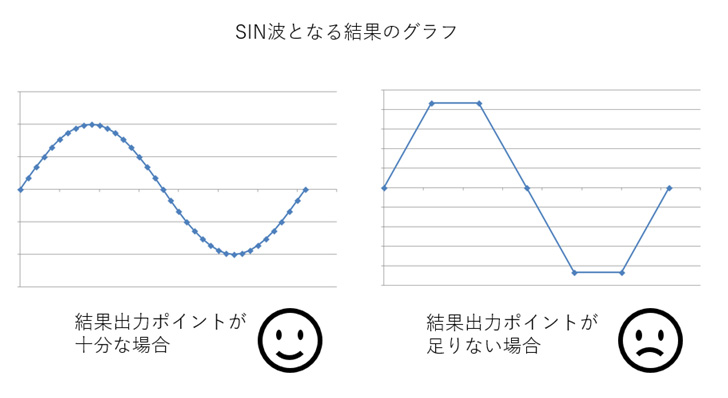

11.その結果、どうやって見せる?

12.非線形解析を実施するメリット「苦労したからこそ見える景色がある」

(1)解析結果で、非線形解析でしかわからない、より深い知見が得られる

(2)自身の解析スキル(理論およびツール習得)が大幅に向上する

(3)お客様(上司)からの信頼度が高まる

何より、なかなか収束しなかった計算が、熟考の上ご自身で変更したパラメータにより収束したときの達成感は格別なものです(それは決してAIでは真似できないでしょう!)。闇雲に何でも非線形解析にすればいいという訳ではありませんが、もし機会があれば、是非、非線形解析にトライしていただければ幸いです。

最後に、これまでご紹介した非線形解析におけるチェックポイントをリストにまとめました。是非ご活用ください。

チェックリスト

第4章 すぐに着手できない方へ。非線形構造解析受託解析のご案内

以下の3つの状況にある場合は特に受託解析のご利用をお勧めします。

① 非線形解析をおこなうスキルがまだまだ足りない場合

② 解析結果を評価するスキルがまだまだ足りない場合

③ 人的リソースが十分に割けない場合

このような状況下ですぐに非線形解析のレポート作成が難しい場合は弊社の受託解析サービスをご利用いただくことをお勧めいたします。これまでご紹介したように弊社では非線形解析の実施と適切なレポートを作成できるエンジニアを多く有しており、受託解析サービスを皆様にご提供させていただいております。

サイバネットシステムの受託解析サービスの特長

① 高い品質:高い専門技術を持ったCAE技術者&社内検閲/教育体制

弊社ではAnsysの販売・サポートで培った高いノウハウと技術力を誇る経験豊富なエンジニアが受託解析を実施します。またお客様に提出する解析報告書は独自の社内チェック体制を敷いているため品質を安定かつ高く維持しています。

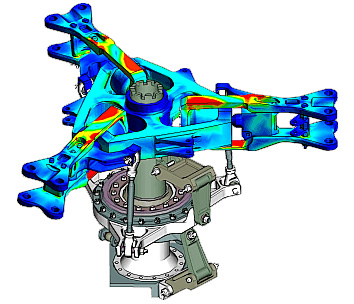

例えば、非線形解析において接触条件の定義はノウハウが必要な問題です。第3章でも述べたように、昨今ではCAEソフトの進化によりアセンブリモデルの解析がかなり取り扱いやすくはなりましたが、接触の設定1つとっても多くの種類があり、適切な接触条件の設定を行うのは容易ではありません。またメッシュ生成においても同様に扱う解析モデルや条件によって最適なメッシュ形状が異なるのでノウハウを要求される問題です。こういった問題に対して、弊社では経験豊富でノウハウを有したエンジニアが適切な条件を効率的に導き出すことが可能です。

② 成果物の可視化:成果物(レポート)が公開されており事前に把握できる

そこで弊社では今回、本ページで非線形解析の解析レポート例を公開させていただきました。実際に納品される解析レポートを事前に把握することで社内の検討や、社内決裁の資料などでお役に立てるのではないかと思います。

③ 豊富な実績:長年の経験で培ったノウハウの活用

弊社は1985年から35年近くCAEの販売・サポート及びサービス業務をおこなってきた長い歴史と経験があります。これまで実に多くのCAEユーザーを生み出しサポートや様々なサービスをご提供してきました。その経験を生かし弊社では非線形構造解析に限らず、熱流体解析、電磁場解析、樹脂流動解析、1D-CAE、音響解析、それらを組み合わせた連成解析やカスタマイズサービス、CAE教育など幅広い分野に対応しております。

エンジニアリングサービスのページはこちら

ご興味ご関心を持った方は是非弊社サービスをご活用ください。お問い合わせはこちらから

関連記事

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~