解析事例

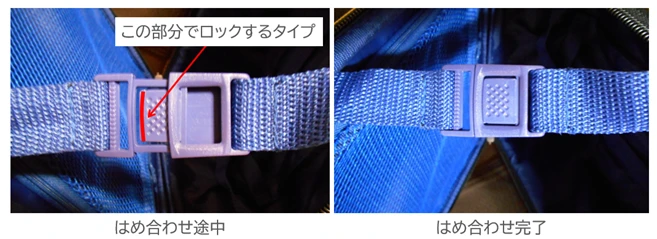

そり変形を考慮した樹脂バックルのはめ合わせ接触解析事例

概要

樹脂製品同士の嵌合(組み付け)は成形時のそり、収縮によってはめ合わせの強度が強くなったり、逆に弱くなったりします。強くなる場合は部品に過度な応力がかかることから利用時に亀裂や白化の原因になり、逆に弱くなる場合は要求された嵌合力に満たされず、外れやすくなる場合があります。

今回の解析では、バックルのはめ合わせ接触解析(以降:はめ合わせ解析)の事例を取り上げ、成形条件に対してはめ合わせ時にかかる応力(以降:はめ合わせ応力)がどのように変化するかを検証します。

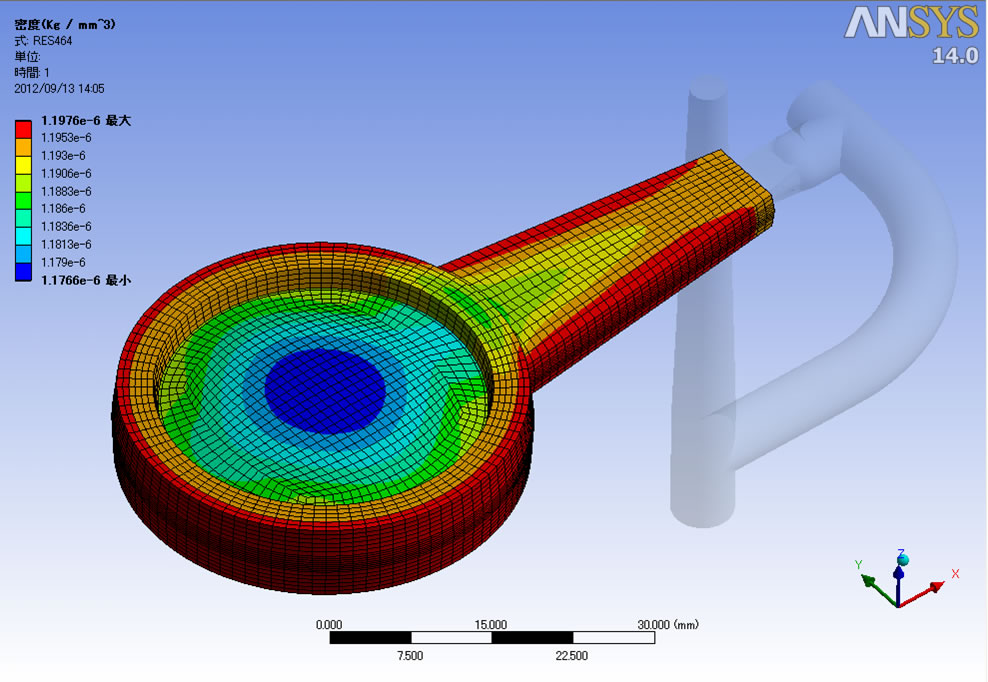

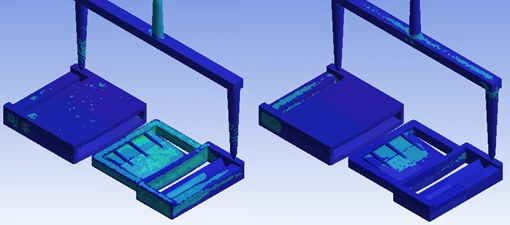

図1 解析対象

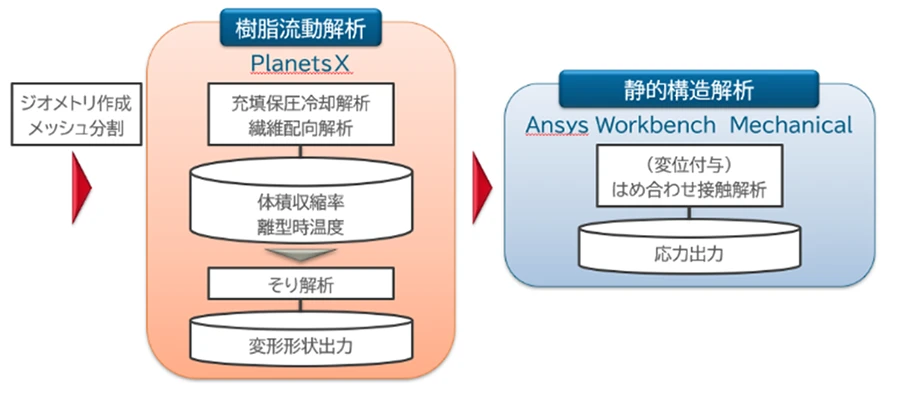

解析のフロー

樹脂の射出成形によるそり変形を考慮するために、PlanetsXの充填保圧冷却解析(以降:流動解析)と構造解析の2つを連成することによってはめ合わせ解析を実施します。

初めにAnsys Workbench樹脂流動解析アドインツールPlanetsⅩ(プラネッツ・テン)にて射出成形時の収縮量を算出します。次にAnsys Workbenchの静的構造解析にてそり変形による変形形状を求めます。再びAnsys Workbenchの静的構造解析内の接触解析機能を用いて、はめ合わせ応力を算出します。

図2 解析のフロー

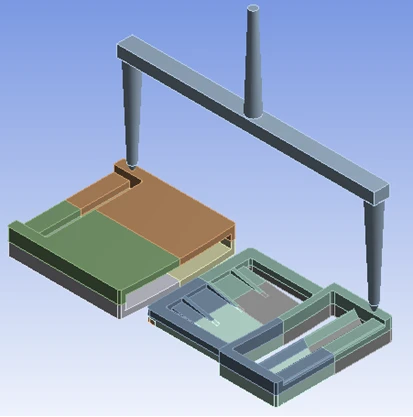

解析モデル

図1のフローの通り、初めに流動解析を行い、そり解析および、はめ合わせ解析を行います。そり解析とはめ合わせ解析ではランナーを除いた形状を解析モデルとして採用します。

図3 解析モデル

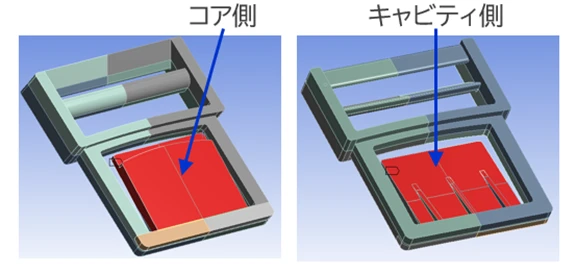

解析の条件(成形条件)

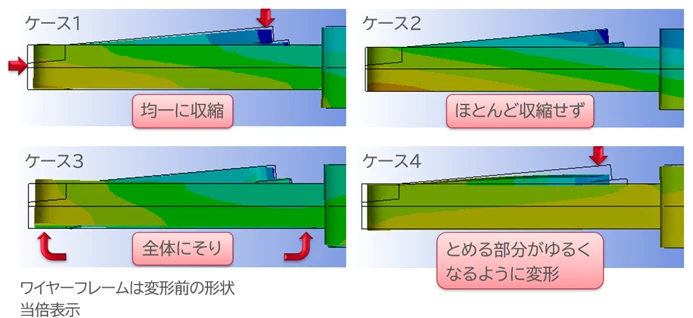

はめ合わせ応力が射出成形の条件によって変わることを比較するため、解析条件を変えて複数のケースを検討します。この条件の変更は2つの内容を想定しています。一つは成形条件によって変えるケース(保圧の変更:ケース2にて検討)。もう一つは成形サイクルによって変化するケース(コア側/キャビティ側温度が変わる:ケース3/ケース4にて検討)です。

表1 解析する4ケース(概要)

図4 モデルのコア側・キャビティ側の定義

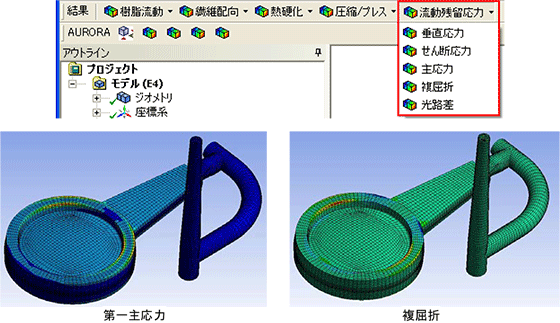

解析結果(流動解析)

オス側(はめ込む側)のツメの部分が体積収縮率、離型時温度ともに比較的大きな値を示しているのがわかることから、ツメの領域が温度による影響が大きく、そり変形にも同様に温度が効いてくると考えられます。

図5 体積収縮率(左)、離型時温度(右)

解析結果(そり解析)

図6 4つのケースによるそり変形の違い

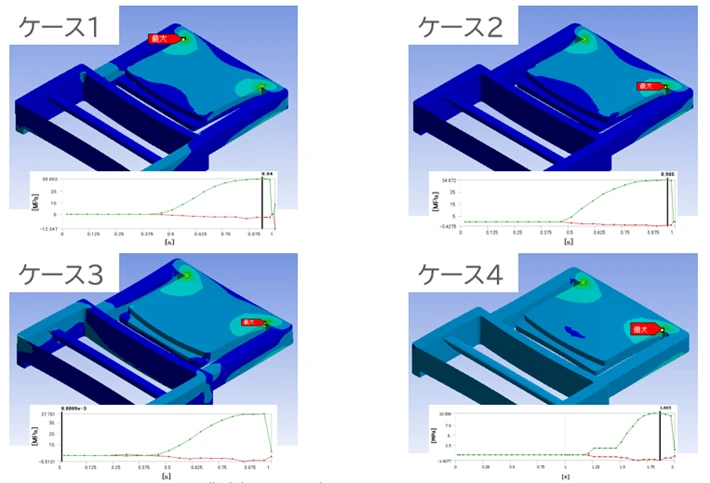

解析結果(接触解析)

はめ合わせ解析を実施します。下図はアニメーション図にてはめ合わせ応力を示しております。アニメーションから、はめ合わせの瞬間に最も応力が大きくなることがわかります。

図7 はめ合わせ解析のアニメーション結果

図8 はめ合わせ応力の違い(4つのケース別)

まとめ

本事例では、成形条件をいくつかのケースを想定しながら変化させて、はめ合わせ解析をおこない、はめ合わせ応力に対してどのように影響を与えるかを検証いたしました。その結果、はめ合わせ応力は成形条件、温度や保圧に影響があることが示されました。

結果の詳細につきましてはダウンロード資料をご参照ください。

PlanetsXとAnsys Workbenchを利用することで、設計と成形(製造)の組み合わせをシミュレートすることが可能になり、手戻りを最小限に抑え、事前に想定される成形条件・成形現象を検討することによって、開発工数を削減することができるようになります。

※この事例では、Ansysに加えて以下のライセンスが必要です。

Ansys Workbench版 射出成形CAEシステム PlanetsX