解析事例

ラインを止めない!実機検証からシミュレーションへ、 デジタルツイン活用へ向けた取り組み事例

ロート製薬株式会社 様

概要

ロート製薬様では目薬や胃薬をはじめ、スキンケア用品など幅広い製品を開発・生産しています。

一般消費者向けの製品では機能性だけでなく、パッケージのデザインも重視され、市場に並ぶ容器は季節ごとに姿を変え、多彩な形状で私たちの目を引きます。

こうした形状変更に柔軟に対応するため、生産ラインでは「型替え部品(アタッチメント)」の切り替えが必要になります。

ロート製薬様ではこれらの部品を含む生産設備の一部を、自社のエンジニアリング部門で制作・検証しています。

今回私たちは、ロート製薬様のマザー工場「上野テクノセンター」を訪問。

型替え部品の実機検証にかかるライン占有時間をいかに短縮し、検証を効率的に進めるか ─ その鍵を握る「デジタルツイン」への取り組みについて、お話を伺いました。

(左から)青井 光輝様、國見 優太様、服部 崇之様

今回お話をお伺いした方

ロート製薬株式会社 エンジニアリンググループ

マネージャー 青井 光輝 様

上野設計チーム リーダー 服部 崇之 様

上野設計チーム 國見 優太 様

(以下、お客様の敬称は省略させていただきます。)

ご利用中の製品・サービス

生産設備の設計・改善で、ものづくりを 支えるエンジニアリンググループ

ロート製薬様の事業内容と取り組みについて教えて ください。

青井 光輝 様

当社は1899年創業で「胃活」という胃腸薬の製造・販売から事業をスタートしました。

1909年には社名の由来ともなった「ロート目薬」を発売し、以降は目薬を中心に事業を展開してきました。

1990年代に入り「胃薬・目薬だけではいけない」という危機感を抱いていたところ、Dr.オバジ(Zein Obagi氏)との出会いがあり、化粧品ブランド「オバジ」を立ち上げました。

これが化粧品分野への第一歩です。

これを足掛かりに新しいブランド「肌ラボ®」を立ち上げヒアルロン酸美容液のパイオニアとして広く知られるようになり、スキンケア領域への展開を本格化させていきました。現在ではスキンケアの売上比率がアイケアを上回っています。

さらに当社のポリシーとして「未病」という概念を重視しており、再生医療や医薬品の開発製造受託(CDMO)など新しい分野にも取り組んでいます。

病気になってからではなくその前の早い段階で病気にならない体を作ることを目指しています。

エンジニアリンググループの業務内容・ミッションは どのようなものでしょうか。

青井

私たちのミッションはものづくりを支える「縁の下の力持ち」です。

自社および関連会社の生産機器について検証などを行っておりますが、少子高齢化に伴い労働力が減少しているいま、これまでのやり方に固執していては、できることが限られてしまいます。

だからこそ先進的な取り組みと現状維持・改善の両方が重要になります。

今回サイバネット様にご協力いただいた背景には、このような事情も関係しています。

生産設備の一部を社内で設計・開 発しているとお聞きしました。そ の意義をお聞かせください。

服部 崇之 様

ひとつは当社の製品をお客様が手にできるまでの時間を短くしたいということです。

外注すると取引先都合での納期になってしまいますが、自社で製造することで生産計画を立てやすく、製品サイクルを短縮することもできます。

特に複数メーカー間でのやりとりが発生しやすい部分や明文化しづらいところを内製化できるのは弊社の強みの一つです。

また、設備開発のコスト面でも、自社開発の方が低く抑えられます。

コストが下がれば製品の製造原価も削減でき、その分お客様により安価に商品をご提供することができます。

部品の試作回数と実機検証を減らすため、 デジタルツインへ挑戦

当社のエンジニアリングサービスを受ける前、どのよ うな課題がありましたか。

青井

新製品を作る際には製品に合わせ、機械の設定・パラメータの変更のほか、一品一様の「型替え部品(アタッチメント)」が必要になることがあります。この型替え部品の評価プロセスが最大の課題となっていました。

新規の型替え部品は、生産ライン上の実機を使って評価(テスト)を行います。不具合があれば修正して再び評価を行います。しかし、生産ラインを停止するには、多くの制約がありますので、評価だけのために実機を何度も使うわけにはいきません。

型替え部品を組み込んでも即座に検証してすぐ終わる、というものではなく機器の調整時間などが必要です。

また、生産ラインは全体で連動して稼働しているため、特定の工程だけを止めることは難しいです。加えて、人員シフトの都合なども考慮すると、工程のあいだで数時間だけの停止というのは難しく、停止は半日・1日単位で行うことになります。

このような事情から、生産ラインを止めることは非常に大きな負担となります。

さらに、ラインの稼働計画は、販売計画などと連携し綿密に組まれており、柔軟な停止は難しい状況です。評価で問題が見つかって一度持ち帰り、改善しても、確定済みの計画に再評価の時間をあとから組み込むのは容易ではなく、なんとかスケジュールに組み込んでいただくことになります。

特別な事情がなければ夜間や休日はラインを停止していますが、Well-being※1の観点からも通常の勤務時間外の検証は避けています。

解析ツールを用いてどのようなことを実現した かったのですか。

服部

私たちが目指していたのは、型替え部品の試作回数を減らし、検証のためのライン占有時間を削減することです。

現在の「実機検証→修正→再評価(実機検証)」という手順では、1回修正するだけでも、修正なしの場合に比べて2倍の時間が必要になります。

シミュレーションで事前に検証することで、1回目の成功確率を上げることができれば、評価回数を半減することができます。

デジタルツインで最初から見当をつけて、「実機では確認するだけ」という状態にするのが理想です。

「シミュレーションでうまくいったから、実機でもうまくいくはずだよね」「実機でも、シミュレーション通りにうまくいったよね」「じゃあそのまま量産しよう」という状態にしたいと考えていました。

Ansys Motionをお知りになったのはどのような 経緯からですか。

青井

取引先の設備メーカー様が、Ansysの解析ソフトを活用されていました。

課題についてお話をしていたところ、担当の方から「一度、弊社でご覧になりますか?」とお声がけいただき、実際に解析の様子を見学させていただきました。その後も自分なりに調べたりしていたところ、ある展示会でサイバネット様との出会いがあり、「エンジニアリングサービス」を紹介いただき、今回のシミュレーションをお願いすることになったのです。

Ansys Motion でキャップ搬送工程を シミュレーション

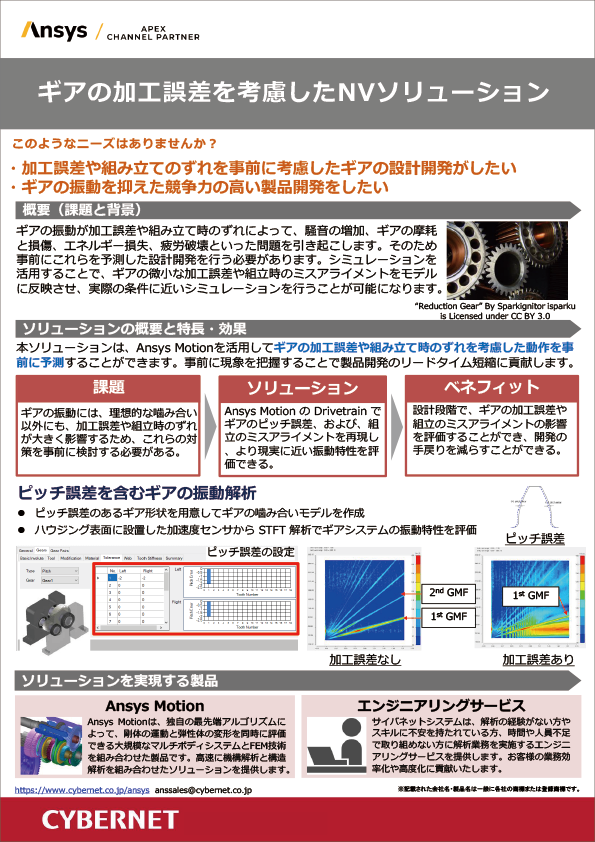

シミュレーションの対象としたのは、どのような工程 ですか。

國見 優太 様

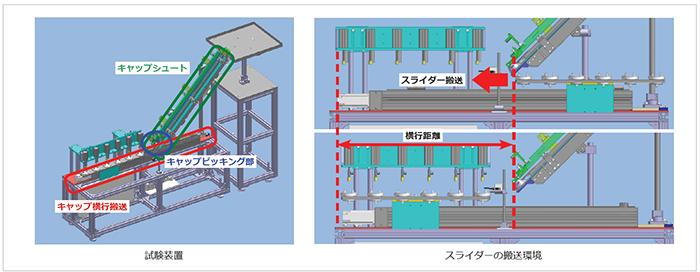

日焼け止め製品のキャップ搬送工程です。

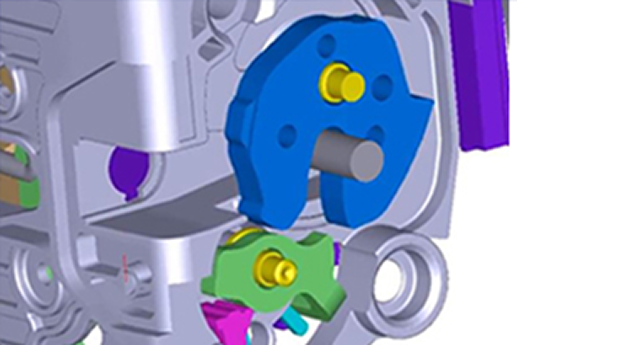

充填済みのボトルが前工程から流れてきたところに、キャップをはめる際の動作を解析していただきました。(図1参照)

具体的には、傾斜がついているスロープに並んだ複数個のキャップが自由落下(スロープを滑り落ちる)していくという挙動です。6個が流れたところで、シリンダーでストッパーを動かして、7個目以降が流れてこないようにする仕組みです。

図1 解析対象

解析するためには、どのようなデータが必要でしたか。

服部

まずは当社で作成した3Dモデルをそのままお渡ししました。

しかしそれだけでは情報が足りず、追加で密度や材質、摩擦係数などの詳細な情報を共有させていただきました。

特に摩擦係数の設定が難しく、結果的には実際の挙動に合うようにシミュレーション上で調整していただきました。

青井

正直なところ、3Dモデルと最低限の物性値があればシミュレーションできると考えていました。

しかし実際には、精度を高めるには膨大なデータや細かな条件設定が必要であり、それらを扱うためのノウハウが欠かせないことを痛感しました。

今回の経験を通じて、シミュレーションを動かすための構築概念をいろいろ教えていただいて、大変勉強になりました。

解析用のモデルの作成は2025年3月から開始し、4月には結果を報告してくださいました。

およそ1か月で解析していただき、予想以上の速さに大変満足しています。

高度な知見と試行錯誤の積み重ねがあってこそ、実用的な結果が得られるのだと実感しました。

この点はサイバネット様に依頼して初めて分かったことです。

シミュレーションで浮かび上がった、 隠れた挙動の乱れ

当初、エンジニアリングサービスにどのようなことを 期待していましたか。

青井

具体的な効果よりも、解析を通してどのようなことが分かるのか、という期待の方が大きかったですね。

機構解析という分野について初めての取り組みでしたので。

服部

解析のプロとして最先端を走られているサイバネット様が導き出す結果は、私たちが今後到達できる最高の到達点、いわば“最良の答え” になるだろうと感じていました。

だからこそ、その結果から得られる気づきや学びに、大きな期待を寄せていました。

実際に得られた効果を教えてください。

服部

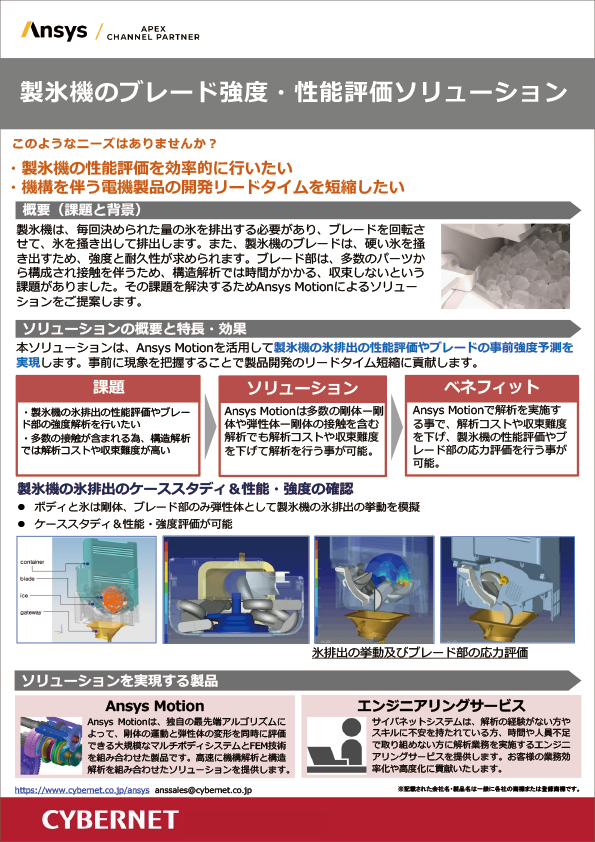

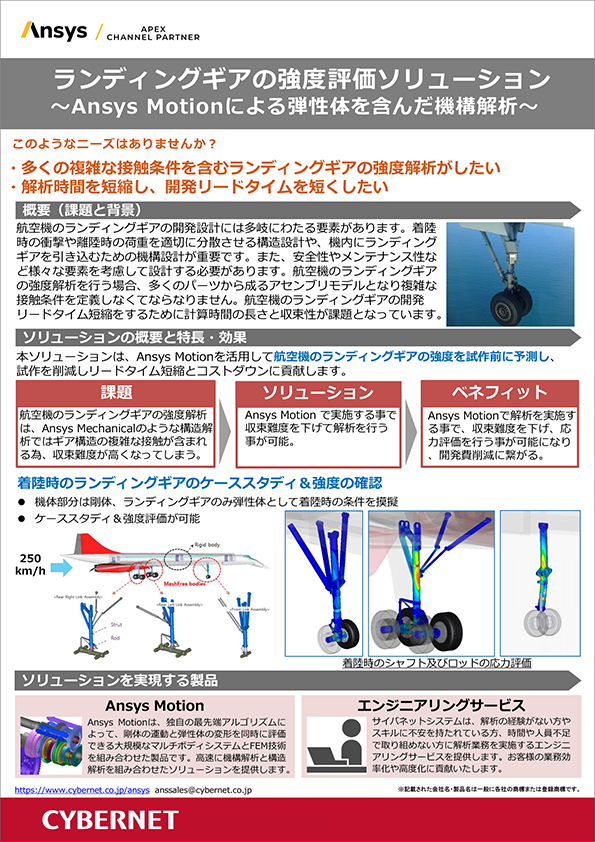

最も印象的だったのは、キャップの挙動の乱れが再現されていたことです。

本来であれば、6個すべてのキャップの動きは等速になっていないといけません。

しかしシミュレーションでは、1個目や2個目に比べて、3個目や4個目は十分に加速していないことを表していました。

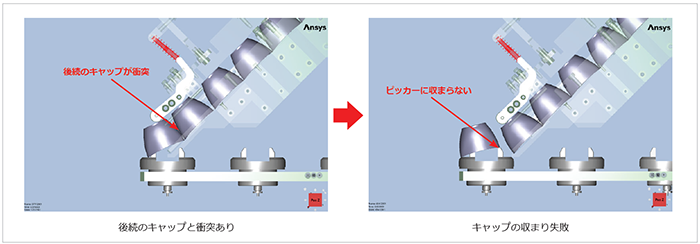

これは、「先に落ちたキャップが、後から落ちてくるキャップと衝突して正しい位置に入らない」という実際に起きていた現象が再現されていたものです。(図2参照)

実機では金具などの抑制する機構によって対処しており、問題は起きないようコントロールされていますが、今回あらためて、実際に起きていた(見えていなかった)現象をシミュレーションによって、確かめることができたのです。

複雑な挙動であっても、物性値や条件を適切に決めれば、シミュレーション上でこうした現象まで確認できることに驚きと可能性を感じました。

図2 キャップ取り出し時の挙動(1個目)

他の解析ツールを使っていた時期もあるとお聞きし ました。そちらでの解析はいかがでしたか。

青井

実は、今回の検証と並行して、私たちの使用しているCADソフトと同シリーズの解析ツールでも試していました。

しかし、考慮すべき条件が多く、解析ツールとしての処理限界を超えており今回の求めていたクオリティには到達できない、という結論に至りました。

すべての現象を見ようとすると条件が増えすぎ、現実的ではないこともわかりました。

サイバネット様には、どの現象にフォーカスするかということの考え方から、解析条件やパラメータの設定方法までご提案いただき、結果を導き出していただいた、ということが大きかったと考えています。

解析力向上と人材育成で、 シミュレーション活用を次の段階へ

今後、Ansys Motionを活用できそうな工程や活動 があれば教えてください。

青井

インナーキャップ(中栓)の打ち込み・嵌合(シリンダーで押し付けるときの弾性・剛性)やグリッパーによるハンドリング(材質によって摩擦係数が異なっている)など、シミュレーションしたい工程は数多くあります。

材質変更時にはパラメータの変更もありますし、挙動が不安定となることで不具合を起こすケースもあります。新製品の設計だけでなく、稼働しているライン上で発生しているトラブルの解決にも活用できる可能性があると感じています。

また、新部品を作る際に、ベテランの「カンコツ」(勘と経験・暗黙知)を「言語化・数値化」(形式知)して要件設定を行っていますが、その妥当性の判断にも、シミュレーションによる検証を活用できると考えています。

服部

当社では「改鮮活動※2」というQCD活動を行っており、優れた改善活動には表彰制度もあります。

中には年間1,000万円の削減につながるような設備改善事例もありますので私たちも挑戦してみたいです。

シミュレーションの効果を金額として定量的に表現できればモチベーションアップにもつながります。

さらに、時間短縮やライン占有時間の削減効果を評価できるようになれば、より多くの場面で活用できると考えています。

今後、どのようにCAEツールの展開を考えていますか。

青井

シミュレーションを社内に水平展開していきたいと考えています。

また、新卒採用においてもシミュレーション領域のバックグラウンドを持つ人材を募集しており、人的リソースの確保と合わせて事業展開のスピードを上げていきたいと考えています。

製造部門の中で生産技術を担うエンジニアリング部門が活躍していることを広く知っていただき、将来はぜひ弊社で活躍していただきたいです。

服部

今回の取り組みは初めての取り組みであり、今後の可能性を探る一歩となりました。

さらにノウハウを蓄積し、人材育成にもつなげながら、次のステップを目指します。

当社は製造を担うメーカーであり、設備メーカーではありません。設計開発する設備は基本的に特注品です。量産する製品、小ロットの製品などさまざまな製品がありますので、製造を支えるエンジニアリング部門として、どの設備までシミュレーションを導入するか見極め、さらなる活用を進めていきたいと考えています。

今後もサイバネット様の技術サポートを継続的に受けながら、社内のCAE解析能力を向上させていきたいと考えています。特に、実際のトラブルシューティングや新製品開発における課題解決において、シミュレーション技術をより積極的に活用していきたいです。

このたび、ロート製薬様には弊社エンジニアリングサービスをご活用いただき、誠にありがとうございました。

「実機検証に代わる評価環境をつくりたい」という課題に対し、まずは一部工程を対象に、Ansys Motionによる解析をご提案しました。

今回の取り組みを通じて、シミュレーションの可能性を実感いただけたことを大変うれしく思います。

サイバネットはこれからも、ロート製薬様のさらなるシミュレーション技術の活用に向けた取り組みを、全力でサポートしてまいります。

注釈

※1 Well-being(ウェルビーイング)

従業員の健康や働きやすさを重視し、生活の質向上を目指す考え方。

※2 改鮮活動(かいせんかつどう)

ロート製薬のQCD改善活動。「いつでも新鮮な気持ちで改善に向き合っていこう」との思いを込めて命名された「改鮮隊」の活動がもとになっている。

※記載の会社名、製品名は、各社の商標または登録商標です。

※自治体・企業・人物名は、取材制作時点のものです。

関連記事