解析事例

波動歯車減速機の機構・構造解析 ~ Ansys Motionによる減速機ソリューション~

Ansys Motionで波動歯車減速機の実稼働状態の解析を実施可能に!

1 減速機とは

減速機とは、回転運動の速度を変換するために使用される機械装置です。

回転している入力軸(動力源)の回転速度を変換し、出力軸(負荷)に回転伝達するために使用されます。減速機は以下のような目的で使用されます。

回転している入力軸(動力源)の回転速度を変換し、出力軸(負荷)に回転伝達するために使用されます。減速機は以下のような目的で使用されます。

回転速度の変換

入力軸と出力軸の速度を変換し、出力側の負荷に適した速度で駆動することができます。

トルクの増加

入力軸の回転トルクを増加させることができます。負荷に必要な大きなトルクを得ることが可能になります。

方向転換

入力軸と出力軸の回転方向を変換することが可能です。

惰性の制御

運転中の機械やシステムの惰性を制御する役割を果たすことができます。減速機を使用して適切な動作や制動を実現します。

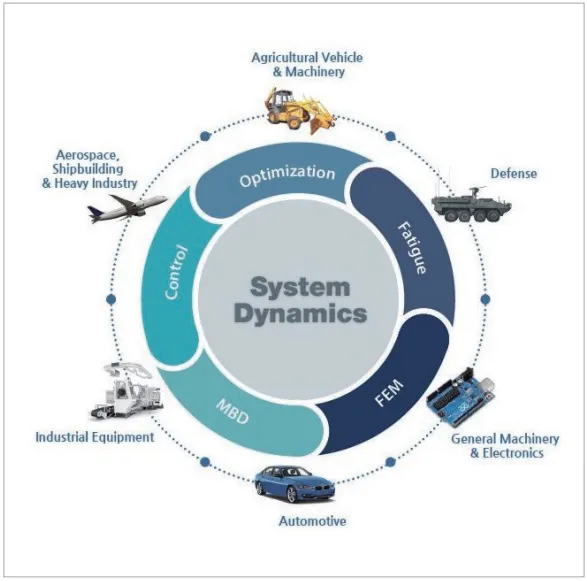

図1 減速機

減速機は、機械や設備の駆動に利用されています。そして近年では、ベルトコンベヤやポンプ、ミキサー、コンプレッサーなどの動力伝達システム、ロボットアームや産業用ロボットの関節部、自動車のトランスミッション、風力発電機や水力発電機の回転部など、非常に広範囲の分野で活用されるようになりました。減速機への要求項目もさらに広がり、各メーカー様では、次に示すような要件を満たすために、様々な研究開発が進められています。

- 高減速比化、高トルク化

- 小型軽量化

- 高精度化

- 高剛性化

- 静粛性、低振動化

これらを実現するには、各機構要素の改良が必要になります。解析で作動原理や現象を可視化することは、その一助になると考えております。

波動歯車減速機とは

減速機は内部の機構要素により様々な種類が開発されており、使用目的に合わせて選定されています。本解析事例では、歯車減速機の中でも比較的小型でコンパクトな形状でありながら、高い減速比を実現することができ、ロボットアームや産業用ロボットの関節の駆動に広く使用されている波動歯車減速機に特化した解析事例について紹介いたします。

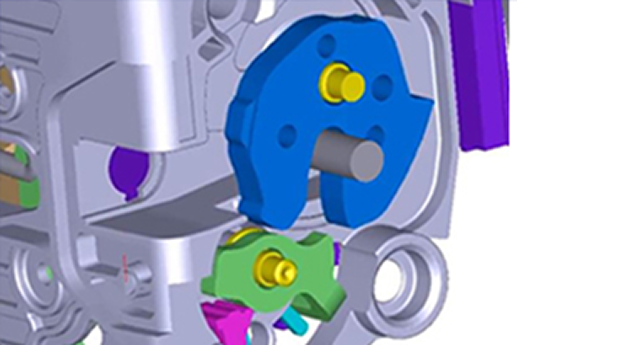

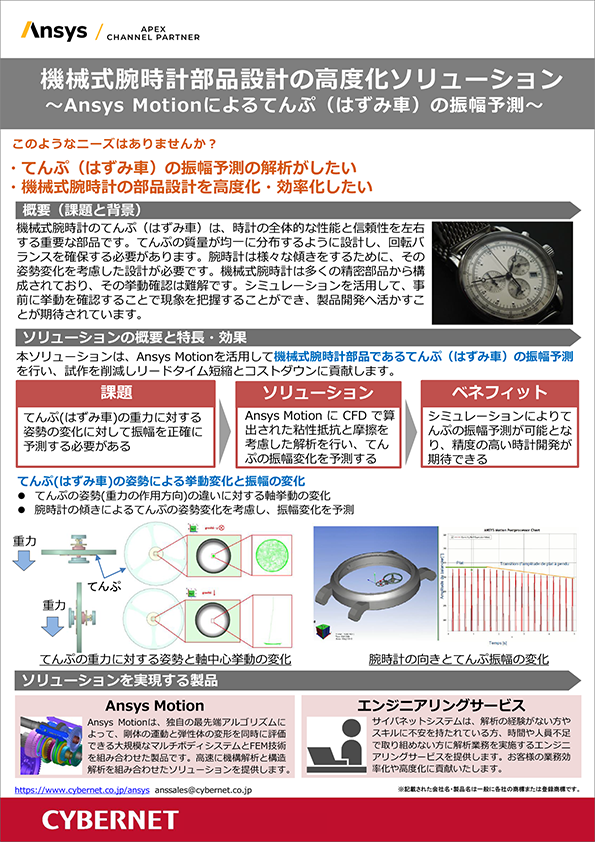

波動歯車減速機は、主にウェーブジェネレーター、サーキュラ・スプライン、フレックス・スプラインと呼ばれる部品で構成されます。フレックス・スプラインがウェーブジェネレーターによって弾性変形して、サーキュラ・スプラインとかみ合います。外周部のサーキュラ・スプラインとフレックス・スプライン間の歯車は与圧を持った噛み合い状態となるので、なめらかな回転と高トルクの伝達が可能になります。通常、ウェーブジェネレーターに入力された回転がフレックス・スプラインに伝達され、サーキュラ・スプラインとの歯数差によって減速されて出力軸に伝達されます。

波動歯車減速機は、主にウェーブジェネレーター、サーキュラ・スプライン、フレックス・スプラインと呼ばれる部品で構成されます。フレックス・スプラインがウェーブジェネレーターによって弾性変形して、サーキュラ・スプラインとかみ合います。外周部のサーキュラ・スプラインとフレックス・スプライン間の歯車は与圧を持った噛み合い状態となるので、なめらかな回転と高トルクの伝達が可能になります。通常、ウェーブジェネレーターに入力された回転がフレックス・スプラインに伝達され、サーキュラ・スプラインとの歯数差によって減速されて出力軸に伝達されます。

図2 波動歯車減速機

2 利用ツール「Ansys Motion」に ついて

Ansys Motionは独自の最先端アルゴリズムによって剛体の運動と弾性体の変形を同時に評価できるマルチボディシステムとFEM技術を組み合わせた解析ツールです。機構部品の分析/評価を行うシミュレーションとして、現実的な運動条件や境界条件を与えて解析を行いつつ、機構の変形も考慮することができるという、機構解析と構造解析をシームレスに組み合わせた新しいソリューションを提供しています。

図3 Ansys Motion

特に弾性体部品を含む回転、多接触問題を得意としており、Ansys Mechanicalによる時刻歴応答解析では解くことが難しかった多接触問題の振動問題や、Ansys LS-DYNAでは時間ステップサイズの制限のため解析時間が非現実的となる長い事象時間の過渡応答問題にも対応することができ、解析可能な物理現象の幅を広げることができます。

2.1 Ansys Motion Drivetrain ToolKit

Ansys Motionのオプション製品であるAnsys MotionDrivetrain ToolKitは、ギヤ、ベアリング、シャフト、ハウジングなどから構成される、減速機を含む動力伝達装置を効率的に解析するためのツールキットです。時刻歴応答解析をベースとしたアプローチを採用しているため、速度/荷重条件の変動を考慮した実際の運転状態に近い条件での振動特性が評価できます。

ギヤ設計に必要な仕様を入力することによってギヤモデルを構成し、動作条件を設定することでギヤ間の動力伝達を解析することができます。また、ギヤ歯車間の接触を高精度、高速に解くための特別なアルゴリズムを搭載しており、ギヤ歯のかみ合わせを励振源とするハウジングの振動騒音やラトル音の評価も可能になっています。

ギヤ設計に必要な仕様を入力することによってギヤモデルを構成し、動作条件を設定することでギヤ間の動力伝達を解析することができます。また、ギヤ歯車間の接触を高精度、高速に解くための特別なアルゴリズムを搭載しており、ギヤ歯のかみ合わせを励振源とするハウジングの振動騒音やラトル音の評価も可能になっています。

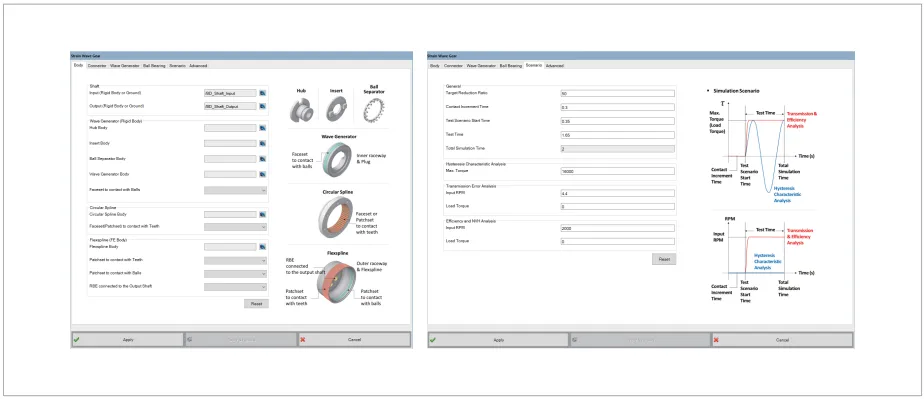

2.2 波動歯車減速機ウィザード

Ansys Motion Drivetrain ToolKitでは、波動歯車減速機の運転状況を再現するための解析に必要な設定を簡易に行うことができるよう、専用のウィザードを用意しております。波動歯車減速機ウィザードを用いる事により、波動歯車減速機を構成する機構要素と解析モデル内のパーツとの対応を簡単に設定することができるようになります。

解析モデル内のパーツが持つ機構要素としての役割が定まれば、構成パーツ間の結合や接触などの設定はウィザードが自動的に設定します。波動歯車減速機のキーパーツとなるフレックス・スプラインはボールベアリングによって支持されますが、ボールベアリングは多数の部品で構成されるため設定が煩雑になります。本ウィザードでは、ボールの作成から、接触や結合といった構成要素との関係も自動処理で作成されるため、条件設定の工数を大幅に短縮することが可能です。

波動歯車減速機の運転状態については、ヒステリシス特性、伝達特性、効率/振動状態を求める解析を設定でき、運転状態の特徴的な数値を入力するだけで、解析に必要な条件設定を自動で設定します。設定された数値はDesignVariable(入力パラメーター) として設定されているので、運転状態を変更した際の解析なども、数値を入れ替えるだけで簡単に変更することが可能です。

解析モデル内のパーツが持つ機構要素としての役割が定まれば、構成パーツ間の結合や接触などの設定はウィザードが自動的に設定します。波動歯車減速機のキーパーツとなるフレックス・スプラインはボールベアリングによって支持されますが、ボールベアリングは多数の部品で構成されるため設定が煩雑になります。本ウィザードでは、ボールの作成から、接触や結合といった構成要素との関係も自動処理で作成されるため、条件設定の工数を大幅に短縮することが可能です。

波動歯車減速機の運転状態については、ヒステリシス特性、伝達特性、効率/振動状態を求める解析を設定でき、運転状態の特徴的な数値を入力するだけで、解析に必要な条件設定を自動で設定します。設定された数値はDesignVariable(入力パラメーター) として設定されているので、運転状態を変更した際の解析なども、数値を入れ替えるだけで簡単に変更することが可能です。

図4 波動歯車減速機ウィザード

3 波動歯車減速機における 機構-構造連成解析

ここでは、Ansys Motionで実施した波動歯車減速機の減速機特性を、評価する際に使用される評価項目ごとに実施した内容を紹介いたします。

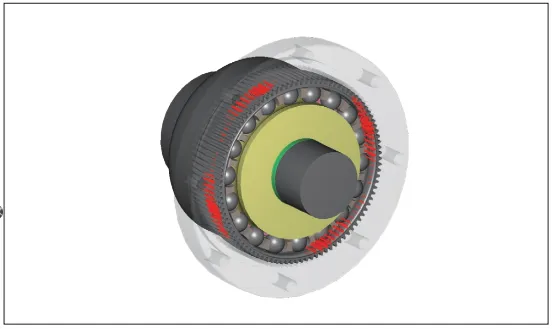

波動歯車減速機は減速機としては少ない部品点数で構成されますが、解析技術面で考えると初期状態での歯車嵌め合い状態を再現した後に、歯車間やベアリングの接触問題を解く時刻歴応答解析として取り扱う必要があり、従来の解析技術では非常に高難度の解析となります。そこに、Ansys Motionの安定した接触解析技術などを用いることで、現実的なリソースで実稼働状態を再現することができるようになりました。

なお、本事例に用いた形状データはチュートリアル用に作成された近似形状のため、計算された評価値には若干の誤差を含んでおります。ご了承ください。

波動歯車減速機は減速機としては少ない部品点数で構成されますが、解析技術面で考えると初期状態での歯車嵌め合い状態を再現した後に、歯車間やベアリングの接触問題を解く時刻歴応答解析として取り扱う必要があり、従来の解析技術では非常に高難度の解析となります。そこに、Ansys Motionの安定した接触解析技術などを用いることで、現実的なリソースで実稼働状態を再現することができるようになりました。

なお、本事例に用いた形状データはチュートリアル用に作成された近似形状のため、計算された評価値には若干の誤差を含んでおります。ご了承ください。

図5 フレックス・スプラインとサーキュラ・スプライン間の 接触力ベクトル結果

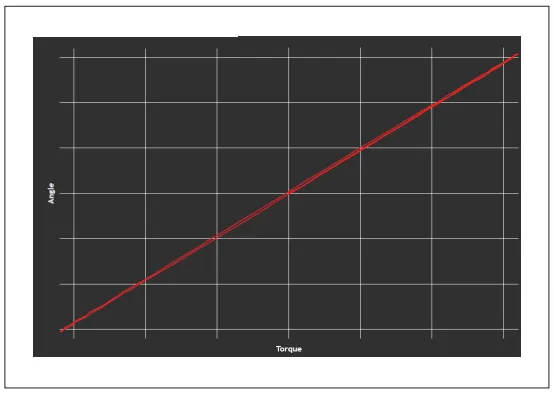

3.1 ヒステリシス特性-バネ剛性、ヒステリシスロス

入力軸側を固定した状態で、出力軸側に定格トルクを正回転側、逆回転側に負荷して解析を行い出力軸側の回転角度を取得します。波動歯車減速機チュートリアルを使用すれば、定格トルクと試験時間を入力するだけで、ヒステリシス特性を得るために必要な運転条件を自動的に作成してくれます。

入力軸のねじれ角と、出力軸負荷トルクの関係をグラフに表したものをヒステリシス特性と呼びます。ヒステリシス特性から、定格トルクの50%の点と定格トルクの二点を結んだ傾きをバネ定数とよび、減速機のねじれ剛性の性能を表します。

ヒステリシス特性はゼロ点を中心にループを描きます。トルクゼロでのねじれ角に差が生じますが、このねじれ角の差をヒステリシスロスと呼び、内部摩擦や構成ジョイントのクリアランスによる遊びとして評価できます。このように、ヒステリシス特性から減速機の特性を評価することができます。

入力軸のねじれ角と、出力軸負荷トルクの関係をグラフに表したものをヒステリシス特性と呼びます。ヒステリシス特性から、定格トルクの50%の点と定格トルクの二点を結んだ傾きをバネ定数とよび、減速機のねじれ剛性の性能を表します。

ヒステリシス特性はゼロ点を中心にループを描きます。トルクゼロでのねじれ角に差が生じますが、このねじれ角の差をヒステリシスロスと呼び、内部摩擦や構成ジョイントのクリアランスによる遊びとして評価できます。このように、ヒステリシス特性から減速機の特性を評価することができます。

図6 ヒステリシス特性

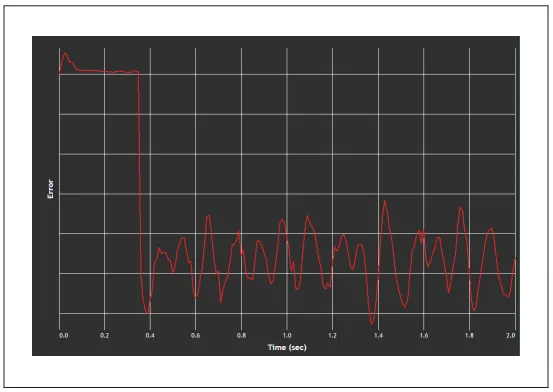

3.2 角度伝達誤差

出力軸側は無負荷として、入力軸に一定の運転速度を入力して回転する解析を行い、出力軸と入力軸の回転角を取得します。波動歯車減速機チュートリアルでは、入力軸側の運転速度と出力軸側のトルクを入力することで、角度伝達誤差を取得するのに必要な運転条件を自動的に作成します。

入力軸の回転角を減速比で割る事により、理論上の出力軸回転角が得られます。実際の出力軸回転角と理想的な出力軸回転角との差分を、減速機の角度伝達誤差として評価します。角度伝達誤差を確認することで、減速機の伝達精度を評価することができます。

入力軸の回転角を減速比で割る事により、理論上の出力軸回転角が得られます。実際の出力軸回転角と理想的な出力軸回転角との差分を、減速機の角度伝達誤差として評価します。角度伝達誤差を確認することで、減速機の伝達精度を評価することができます。

図7 角度伝達誤差

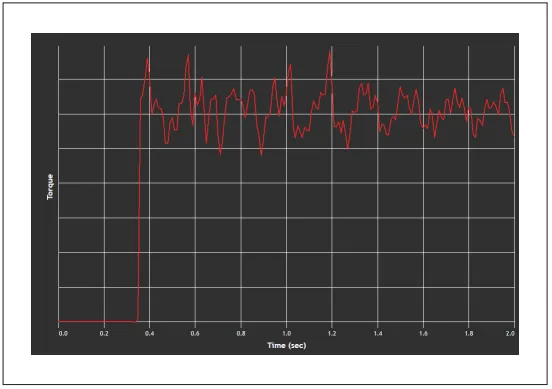

3.3 無負荷ランニングトルク

出力軸側は無負荷として、減速機を回転させるのに必要な入力軸側のトルクを取得します。波動歯車減速機ウィザードでは、角度伝達誤差と同様に入力軸側の運転速度を入力することで、必要な運転条件を自動的に作成します。

解析結果より、入力軸側の駆動トルク変動を算出することができます。この結果を、回転運動時の振動状態や適切なモーターの選定に活用可能です。

解析結果より、入力軸側の駆動トルク変動を算出することができます。この結果を、回転運動時の振動状態や適切なモーターの選定に活用可能です。

図8 無負荷ランニングトルク

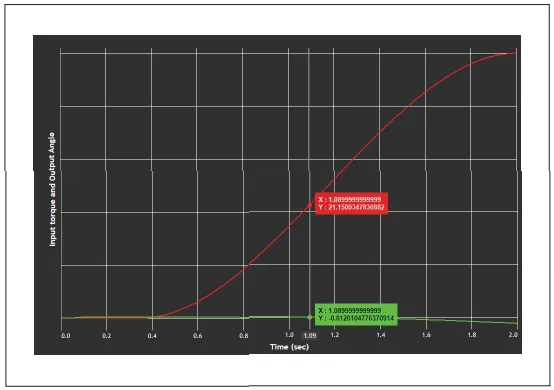

3.4 起動トルク/増速起動トルク

起動トルクとは、減速機が静止している状態から入力側にトルクを加えたときに出力側が回転を始める瞬間のトルクを指します。増速起動トルクは、起動トルクに対して入力/出力の関係が逆になった場合のトルクとなります。波動歯車減速機ウィザードでは、効率を求める解析設定を流用しながら、トルクを負荷する設定に修正を加えることで、運転条件を設定することができます。

起動トルク/増速起動トルクを把握することで、減速機に使用するモーターを選択する際の重要な指標が得られます。また、回転を開始する際には各部品に大きな負荷がかかりますが、その負荷度合いを把握することも可能です。

起動トルク/増速起動トルクを把握することで、減速機に使用するモーターを選択する際の重要な指標が得られます。また、回転を開始する際には各部品に大きな負荷がかかりますが、その負荷度合いを把握することも可能です。

図9 起動トルク

4 まとめ

Ansys Motionにより、今まで現実的ではなかった波動歯車減速機の実稼働状態の解析が現実的な解析リソースのもと実施可能になり、シミュレーションの活用で試作回数を減らしつつ、減速機の性能予測ができるようになりました。

今後も、よりよい解析結果をご利用いただけるよう、サイバネットはお客さまとともにノウハウの蓄積やサービスの向上に努めてまいります。

減速機の性能向上に課題をお持ちの方は、どうぞお気軽にお問い合わせください。

今後も、よりよい解析結果をご利用いただけるよう、サイバネットはお客さまとともにノウハウの蓄積やサービスの向上に努めてまいります。

減速機の性能向上に課題をお持ちの方は、どうぞお気軽にお問い合わせください。