資料ダウンロード

故障物理学モデリングを使用して自動車エレクトロニクスの信頼性を加速

公開日2020年12月

自動車の電子機器の信頼性を確保するための最良の方法は、故障(物理、化学など)を使用して故障メカニズムの理解を取り込み、実際の動作条件下での有効寿命を評価するPhysics of Failure(PoF)アプローチを取ることです。この方法論の4つの重要なプロセスは、設計のキャプチャ、ライフサイクルの特性評価、負荷の変換、耐久性シミュレーションの信頼性分析、およびリスク評価です。Ansys Sherlock自動設計解析ソフトウェアは、仮想シミュレーション環境でこれらのすべての機能を実行する信頼性保証ツールスイートであり、電子機器が製品の望まれた寿命で設計どおりに機能することを保証します。

目次

- 自動車設計とコンピューター支援エンジニアリング

- デザインキャプチャ

- 信頼性目標の定義

- 環境の定義

- 入力の生成

- 分析の実行

- 結果を解釈する

- テスト計画の開発

- 要約

PoFアプローチ

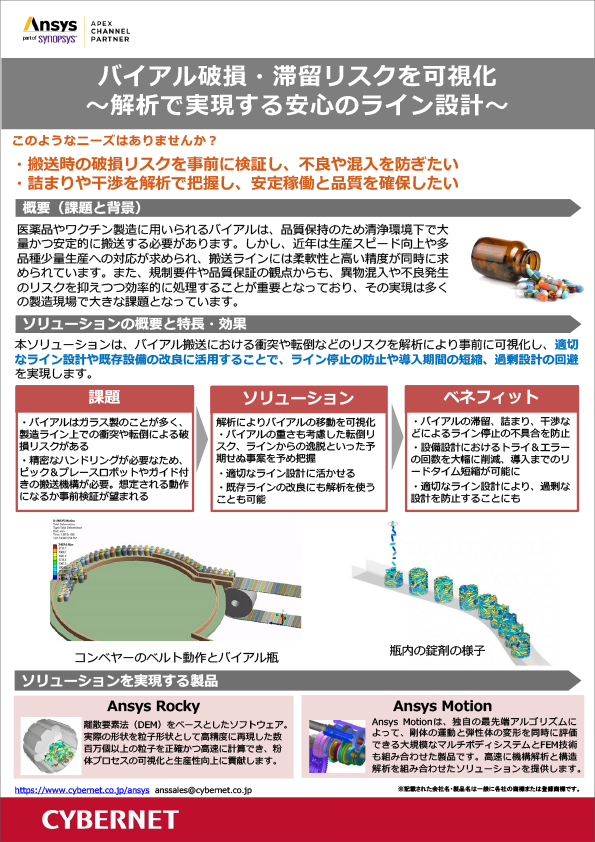

PoFアプローチは、科学(物理学、化学など)を使用して、故障メカニズムの理解を取り込み、実際の動作条件下での有効寿命を評価します。車載用電子機器の課題は、過酷な環境で過剰な故障率なく15万マイル以上、10年間の使用に耐えることです。過酷な環境条件には、さまざまな地域の気候、電磁ノイズ、振動、衝撃、温度、湿度における熱サイクルの季節変動が含まれます。さらに、エレクトロニクスは現代の自動車のあらゆる側面に統合されています。図は、これらの場所の多くを示しています。

自動車の熱サイクル疲労解析

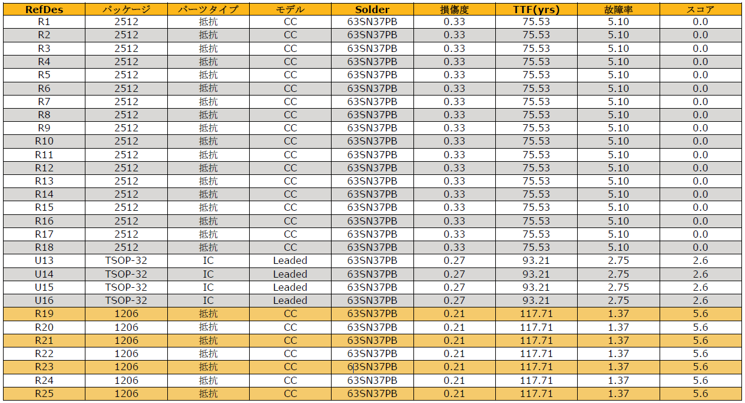

N50疲労寿命(部品が50%の確率で疲労故障していると予想される熱サイクルの数)を、リスクカラーコーディング、優先順位付けされたリスクリスト、既知のパーツタイプの故障分布に基づく寿命分布プロットを使用して、設計上の705個のコンポーネントのそれぞれについて計算しました。灰色が「耐用年数またはテスト期間内の故障分布の重要な部分」で、黄色が「耐用年数またはテスト期間内の故障分布の小さい部分」です。

PoF信頼性リスク評価で、特定のアプリケーションにおける特定の信頼性/耐久性の制限または特定の部品の欠陥を特定することにより、仮想的に信頼性の向上が可能になり、信頼性の目標を満たすより適切で堅牢な部品で設計を修正できるようになりました。

PoF信頼性リスク評価で、特定のアプリケーションにおける特定の信頼性/耐久性の制限または特定の部品の欠陥を特定することにより、仮想的に信頼性の向上が可能になり、信頼性の目標を満たすより適切で堅牢な部品で設計を修正できるようになりました。

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

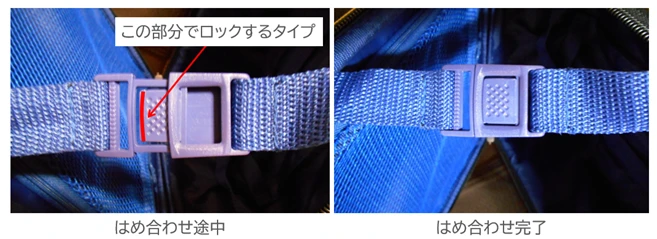

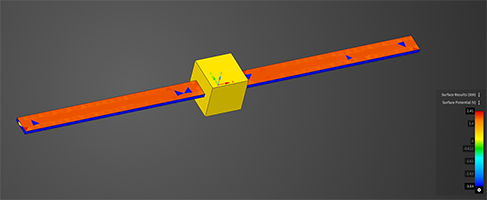

はんだ濡れ上がり形状予測解析

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

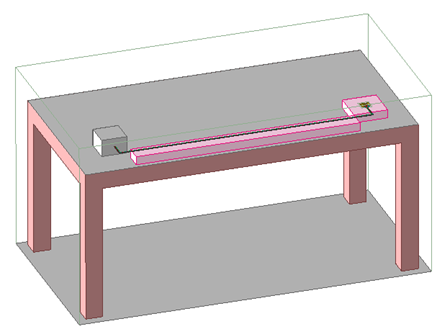

共振回避だけで終わらせない実レベルの振動解析

~Ansys Mechanicalで実現する高度な製品開発~

-

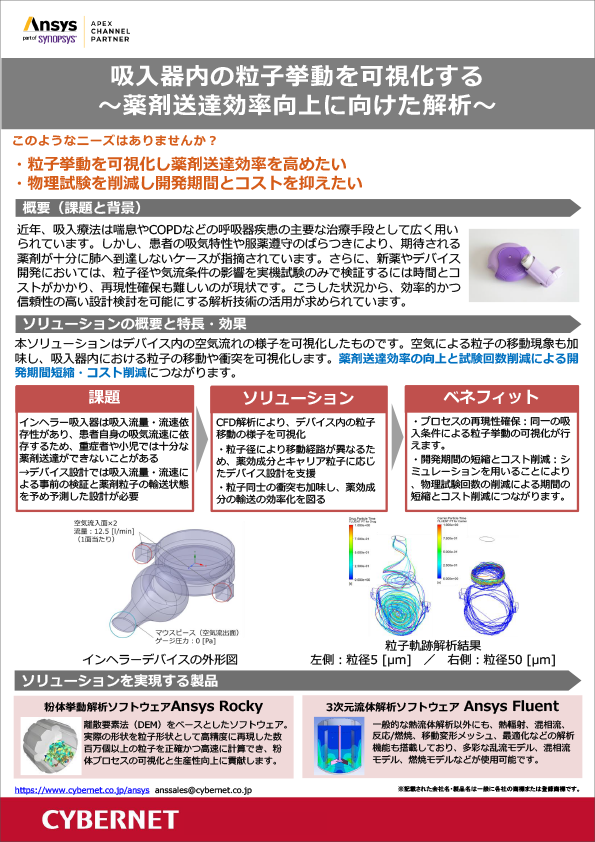

吸入器内の粒子挙動を可視化する

~薬剤送達効率向上に向けた解析~

-

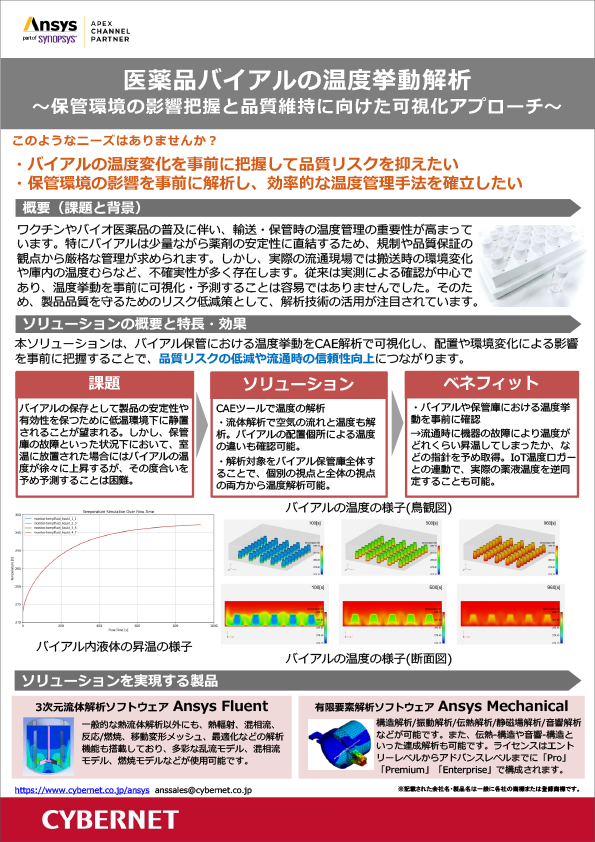

医薬品バイアルの温度挙動解析

~保管環境の影響把握と品質維持に向けた可視化アプローチ~

-

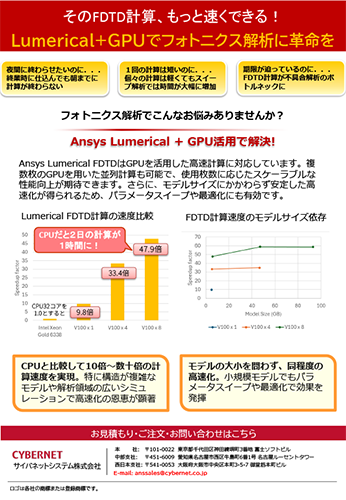

そのFDTD計算、もっと速くできる!Lumerical+GPUでフォトニクス解析に革命を

-

Ansys TwinAIを用いたFusionモデリングのご紹介

-

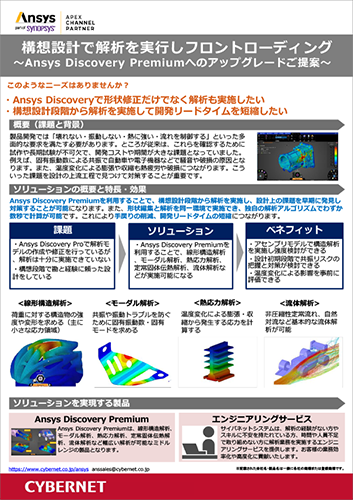

構想設計で解析を実行しフロントローディング

~Ansys Discovery Premiumへのアップグレードご提案~