解析事例

アーク溶接の溶接変形解析

こんな方におすすめ

- 溶接変形を事前にCAEで予測したい

- 溶接変形を見込んだ初期状態の把握したい

溶接によって生じる問題の一つに溶接変形があります。溶接変形とは溶接個所に生じる溶接ひずみが原因となって構造物全体が変形する現象です。溶接変形が生じると初期不整による座屈強度の低下や、要求された寸法基準から外れたり、別のパーツとの組み合わせで問題が起こります。

この溶接変形を事前にCAEで予測することで、溶接する方向や順番の変更、溶接変形を見込んだ初期状態の把握でき、対策を打つことが可能となります。

本稿では、溶接変形をAnsysで予測する事例をご紹介します。

解析の目的

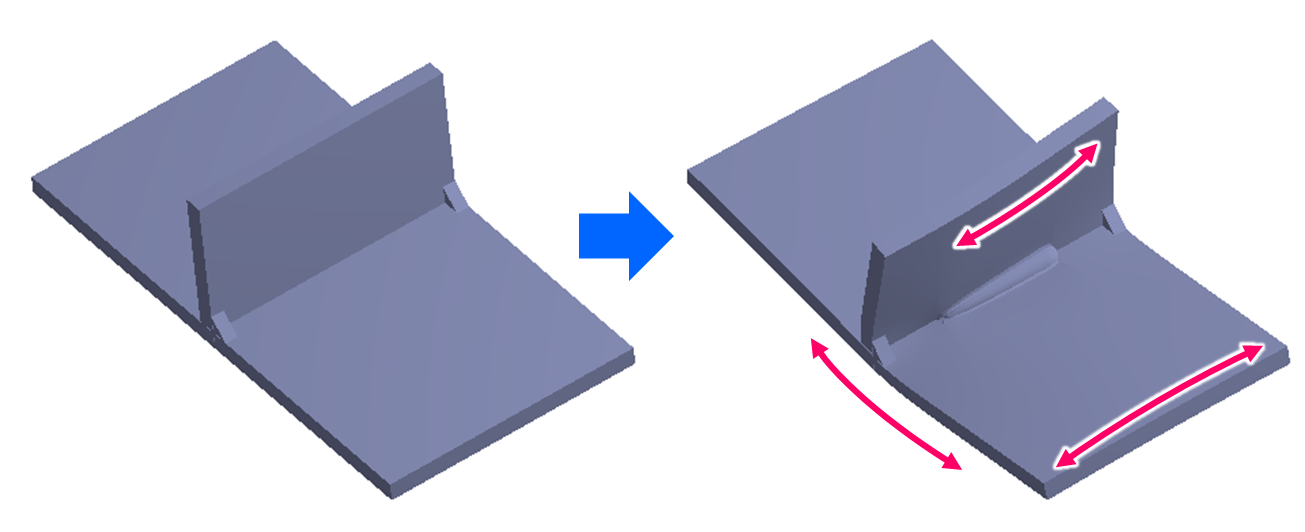

(図1)のジオメトリを使用して溶接変形を求めます。

(図1)溶接変形のイメージ

解析手法

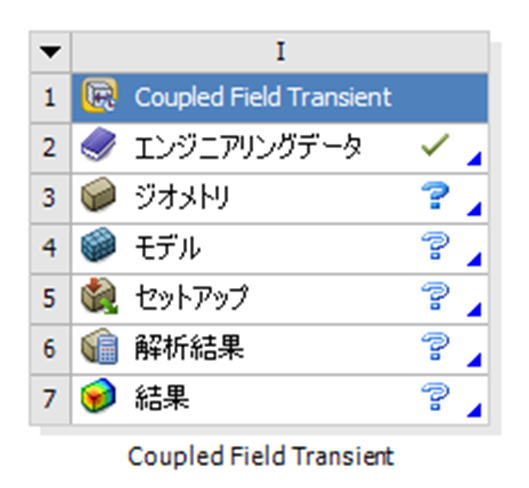

本解析では対象物を伝熱-構造連成場要素でモデル化します。Ansys 2019R3 から導入されたCoupled Field Transientシステム(図2)を利用すれば、Workbench環境においても簡単に連成場要素を用いた解析を実施することができます。

(図2)Coupled Field Transientシステム

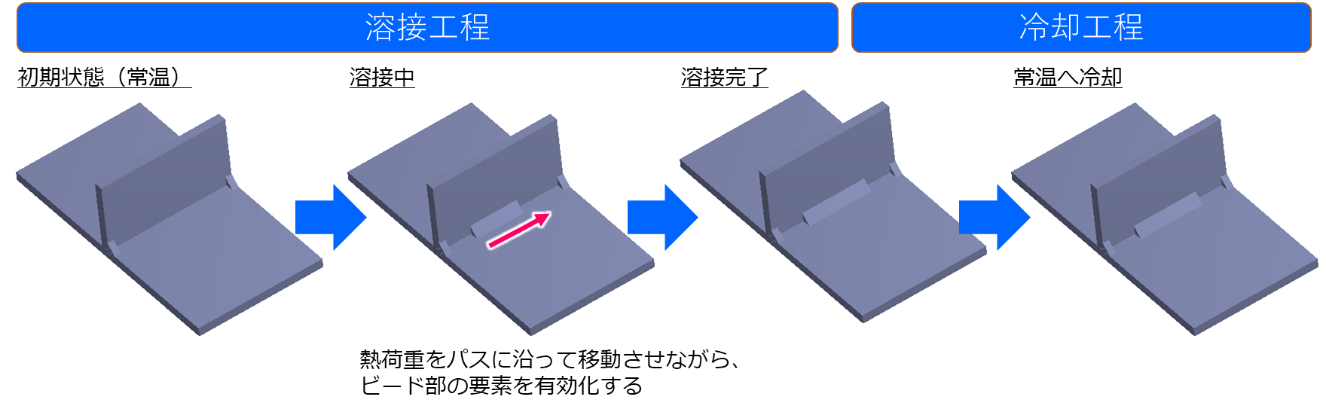

解析フローを(図3)に示します。溶接工程と冷却工程の2工程の解析を行います。

溶接工程ではパスに沿って熱荷重を移動させる過渡解析を行うことで実際に近い温度分布および熱変形を得ることができます。またバースデス機能(要素を有効化/無効化にする機能)でビード部の要素を徐々に有効化して、溶加材が追加される様子を表現します。これにより、時々刻々と変化する溶接過程(剛性や熱伝導)を考慮した解析が再現できます。

冷却時は、空冷で常温まで冷却したときの変形を計算します。

(図3)解析フロー

解析モデルと解析条件

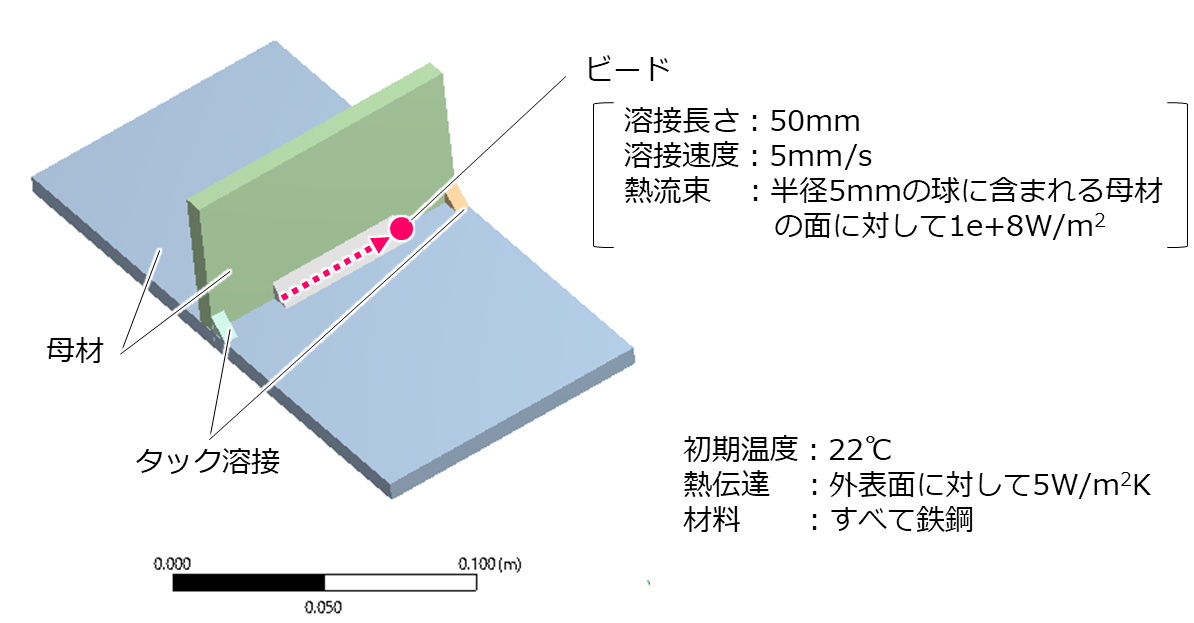

解析モデルと境界条件を(図4)に示します。タック溶接した二枚の母材を本溶接する状態を想定し、構造物の拘束は自由膨張の条件で拘束しています。

(図4)解析モデルと境界条件

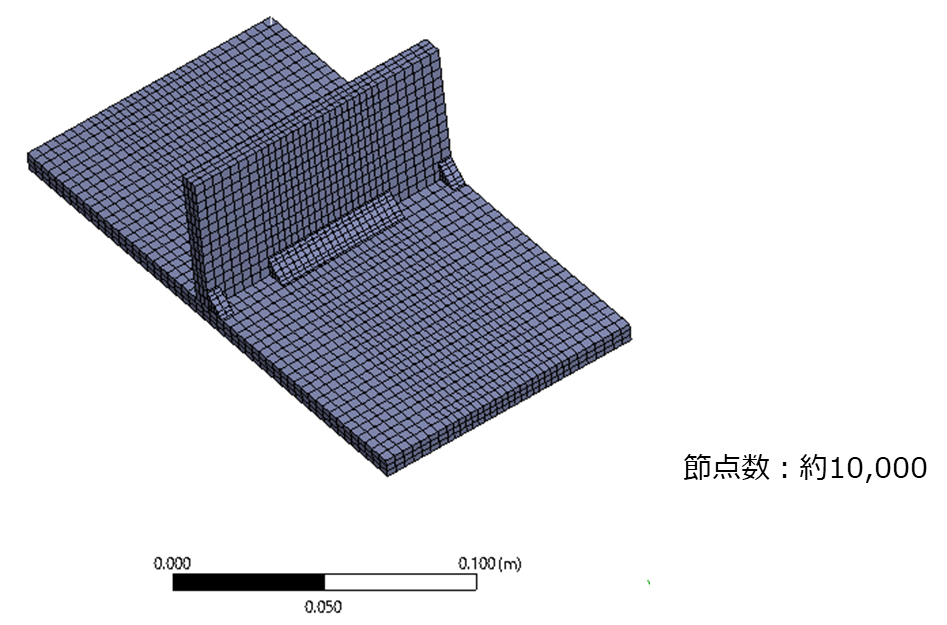

メッシュを(図5)に示します。節点数は約10,000で、4コアの並列計算であれば、15分程度で計算が完了します。

(図5)メッシュ

解析結果

Ansysで得られる解析結果の例として、以下の3つの項目を示します。

- 溶接工程の温度分布

- 溶接工程および冷却工程の変形結果

- 本手法と簡易手法の変形結果の比較

溶接工程の温度分布

溶接工程の各時間における温度分布を(図6)に示します。溶接長さ50mmを速度5mm/sで溶接するため、溶接にかかる時間は10秒間になります。図中のコンターが赤色の範囲は溶融している領域を示しています。

本事例では溶接パスが1箇所ですが、複数の溶接箇所がある場合は温度分布が極力均一になる方向、あるいは対称のひずみが生じる順番で溶接していくことで溶接変形を小さくすることができるため、解析で温度分布を確認することは重要です。

(図6)溶接時の温度分布

溶接工程および冷却工程の変形結果

溶接工程(時間:2、6、10秒)および冷却工程(時間:15、1,000、10,000秒)の変位分布および変形形状(形状は40倍でスケーリング)を(図7)に示します。

溶接工程の初期(2秒)において、垂直方向(Z方向)の母材はビード部付近の熱膨張により+X方向に傾きます。その後、溶接済みの部分が冷えていくにつれ、-X方向に傾いていき、溶接が完了する10秒の時点で最大で0.4mmほどの変形が生じます。

冷却工程においては、その傾きがさらに大きくなり、常温まで冷却された20,000秒の時点では最大で0.8mmの変形となります。変形形状は垂直方向の母材がビード側に凸、下側の母材の短辺はビード側に凸、長辺はビード側に凹となります。

このように溶接変形が解析で予測できれば、最終的な溶接変形を最小にする対策を検討することができます。

(図7)溶接工程および冷却工程の変形結果(形状は40倍でスケーリング)

本手法と簡易手法の変形結果の比較

連成場要素とバースデス機能を用いた本手法と、ビードを一定の熱ひずみで熱収縮させる簡易手法の結果を比較します。それぞれ常温まで冷却した時の変形結果を(図8)に示します。

Y方向の変位分布に着目してみると、本手法では非対称なのに対し、簡易的な手法では対称となっています。簡易的な手法では、ビードを一定の熱ひずみで収縮させているだけであり、溶接方向など溶接工程の変形を考慮できていないためです。

また、どちらの場合でも母材の反り方の傾向は同様ですが、簡易手法の変形量は本手法の1/2倍程度です。(図7)で示したように、溶接工程でも変形が生じるので、それを考慮していない簡易手法は変形量が小さくなります。

以上から、溶接方向や順番を変更して、溶接変形への影響を解析で検討するには、溶接工程の考慮が必要となります。また、複数の部品を組み合わせるような溶接(複数箇所)の計算を必要とする場合では特に、各位置の溶接による変形が累積するため、簡易手法ではなく今回の手法を用いた方がより良い結果を得られると考えます。

(図8)冷却後の変形結果(形状は40倍でスケーリング)

関連キーワード

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~