解析事例

テールライト取付位置のバラツキによる弾性変形を考慮した構造解析

こんな方におすすめ

- より現実の成形品に即した強度評価を実施したい。

- 取付穴の位置および取付面高さのバラツキによって生じる応力を許容範囲内に納めたい。

- 自重、過剰拘束、熱変形などによる誤差が許容できる公差値を導き出したい。

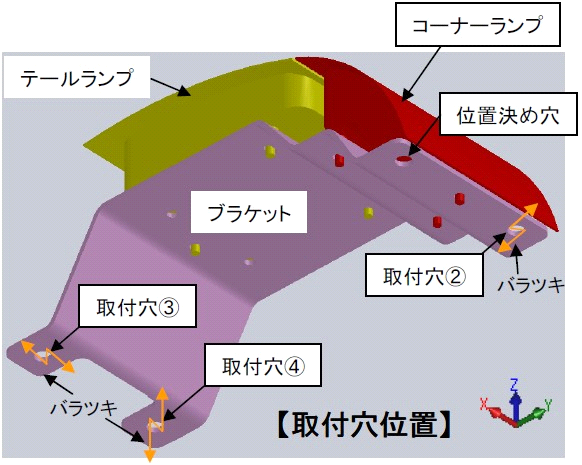

テールライトユニットを車体に取り付ける際、製造バラツキにより、取付穴の位置や取付面高さが理想形状であるCADデータと誤差が発生します。さらに、取り付け箇所に全て同条件でボルト固定するため、過剰拘束が発生します。これによりテールライトユニットに応力が生じます。

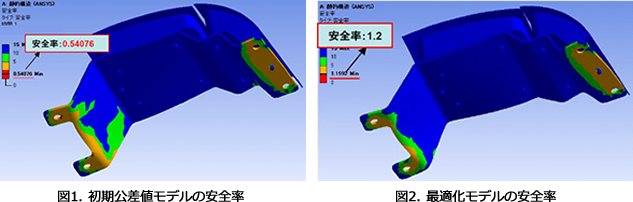

図1は初期設定の公差値を、位置決め穴から離れる方向で Ansysの強制変位として設定した解析結果です。得られた安全率は「0.54076」 と悪い値になっています。そこで、「安全率」をパラメータとし、値が「1.2」となる公差の最適化を実施します。

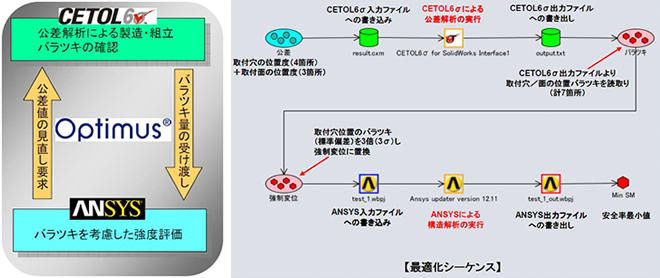

最適化のプロセス管理は Optimus で行い、公差解析⇔構造解析の連携を効率良く実施します。最終的なアウトプットとして、安全率「1.2」 の条件を満たす公差値と、その値を用いて取り付けた際の応力を確認する事ができます。

この結果から、取付点のバラツキと過拘束状態により発生する応力が、安全率をクリアするために必要な各公差の目安を明確にすることが出来ます。

解析フロー

解析モデル

図. テールライトユニットと取付穴位置概要

解析結果

効果

部品の取付に対する強度評価をより精度良く行える

関連キーワード

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~