ソリューション

金属3Dプリンターの造形課題のお悩み解決! 〜今すぐに取り組める造形課題に対する対処方法をお伝えします〜

第1章 金属3Dプリンティングにおける課題

1. 普及スピードが遅い金属3Dプリンター

2013年、米国オバマ大統領(当時)の一般教書演説以降、3Dプリンターは世界的に普及してきました。登場したての頃こそ試作品を造形する目的で利用されることがほとんどでしたが、昨今では量産品に適用されるケースも増えてきています。

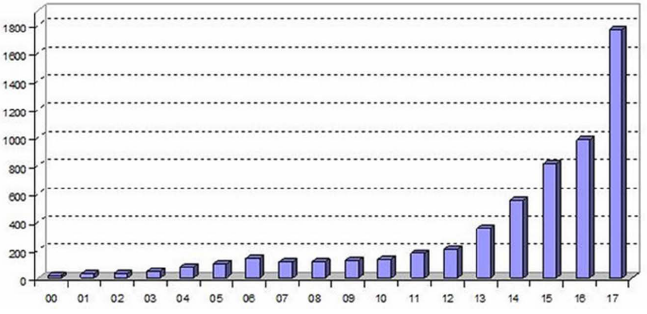

しかし、「金属3Dプリンター」にフォーカスしてみると、販売台数はやっと年間1800台ほど(2017年時点:下表参照)。樹脂3D プリンターの普及スピードとは比較になりません。そこには、スムーズな普及を阻害する金属3Dプリンター特有の課題が存在するからです。

では、金属3Dプリンターの課題とは具体的にはどういったものでしょうか?本資料では、詳しく解説していきたいと思います。

図表1:世界の金属3D プリンター販売台数

出展:Wohlers Report 2018

2. 金属プリンター利用にまつわる課題の種類

金属3Dプリンターは、パウダーベッドフュージョン(PBF)法に代表される手法などを用いて造形します。PBFの仕組みの詳細は後述いたしますが、非常に細かい金属粉体を1層ずつレーザーで焼き固めるという地道な作業を行います。この作業は膨大な時間がかかります。1つの造形物を造形するのに数十時間、数日かかることも珍しくありません。鋳造や射出成形に比べると、比較にならないほど造形時間がかかるので、数多くの製品を造形するには向かない手法です。また金属プリンター装置自体も数千万円〜1億円以上すると言われ、手軽に購入できるものでもありませんし、金属粉体自体も50グラム900円以上と非常に高額です。後処理加工や金属粉体回収など周辺装置も必要です。さらに設計した形状通り造形するのは容易くはありません。熱応力による変形や、サポート材(後述)の配置や形状がよくないことによる造形不具合といったことも起こり得ます。そうなるとまた1から造形しないといけません。これら金属プリンターの課題を以下のように分類してみました。

| 分類 | 課題 |

|---|---|

| 造形品質に関する課題 | 熱応力による反りなどの変形 |

| サポート材設計のオーバーハング問題など | |

| レーザーパターン、速度による造形品質のバラツキ | |

| メルトプールによる造形品質への影響 | |

| リコーターブレードとの接触による破損 | |

| コストに関する課題 | 高額な金属プリンター装置 |

| 高額な材料費(金属粉体) | |

| 周辺装置が必要 | |

| 高額なメンテナンス費用 | |

| 造形速度に関する課題 | 長い造形時間 |

| 材料/その他の課題 | 使用できる材料が限定される |

| 材料管理 | |

| 材料データベースの整備 | |

| 造形できるサイズの限界 |

図表2:金属プリンターの課題

次にこれら課題について細かくみていきます。

3. 造形品質に関する課題

3−1.熱応力による反りなどの変形

金属プリンターはレーザーや電子ビームなど高温の熱源を使用するため、熱反りによる造形物の変形が生じます。求める形状を造形するためには試行錯誤がどうしても発生するため、経験によるノウハウの構築が必要となります。

3−2.サポート材設計のオーバーハング問題などの課題

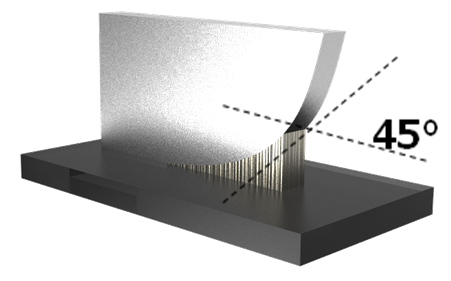

サポート材は、形状によっては自重で形状が崩れてしまわないように支える材料の事です。他にも、造形品の放熱を助けたり、反りを防ぐなどの役割があります。金属プリンターによる造形はサポート材を造形後に除去して製品を完成させます。サポート材を適切な形状、適切な場所に配置しないと狙った製品形状が造形できない場合があります。そのサポート材は大きすぎても小さすぎてもダメなのです。大きすぎると、造形後のサポート材除去時に外しにくくなり、造形物を破損させ製品外観にダメージを与えてしまうことがあります。逆に小さすぎると、製品を支えきれずにサポート材本来の役目を果たさない場合があります。また、オーバーハング問題もあります。オーバーハングとは、せり出すような形状を形状の事で、自重で崩れてしまい形状が維持できません。PBF法の場合オーバーハング角は45°以下が目安とされています。それ以上の傾斜がある場合は先述のサポート材が必須となります。

図表3:オーバーハング角が45°を下回るとサポート材が必要

3−3.レーザーパターン、速度による造形品質のバラツキ

PBF法の場合、金属粉体にレーザーや電子ビームを照射して溶融凝固しますが、その照射パターンや速度の違いが造形品質に影響を及ぼす場合があります。

3−4.メルトプールによる造形品質への影響

メルトプールとは、レーザーや電子ビームで金属粉体を照射した際にできる、溶融溜まりのことです。メルトプールは造形速度や材料ごとの凝固速度によって幅や深さが変化します。このメルトプール形状が適切でない場合ボイドが発生し、造形品質に影響を与える場合があります。

4.コストに関する課題

4−1.高額な金属プリンター装置

金属プリンター装置は一般的に数千万円から一億円以上すると言われています。これまで装置が高額なことが導入の障壁となっていました。しかしながら、昨今では徐々に安価なものも登場してきています。例えばFDM法を採用したDesktop Metal社の金属プリンターは従来の装置の半分以下の価格で登場しました。技術研究組合次世代3D積層造形技術総合開発機構(TRAFAM)では国産の比較的安価な金属プリンター装置を開発しました。このように金属プリンター装置業界も低価格化の波が押し寄せてきており、今後の動向に注目です。

4−2.高額な材料費

金属粉体の材料価格は高額です。しかしながら、金属プリンターはレーザーや電子ビームで焼結しなかった残りの材料は回収して再利用することができ、無駄を極力なくすことができる造形手法です。金属プリンター装置によってはメーカー指定ではない材料を利用できるものもあります。今後市場が拡大していけば競争原理が働き材料価格が下落する可能性もあるとみています。

4−3.周辺装置

金属プリンターのプロセスは装置以外の周辺装置も必要になります。周辺装置としては以下のものがあります。

- 3Dモデリングツール

3D-CAD等で造形用のモデルデータを作成します。造形用に出力するジオメトリのフォーマットはSTL形式が主に用いられています。STLとは、3D-CADモデルを三角形の面で多面体に近似して表現したデータのことです。 - IPCM

IPCMはIntegrated Process Chain Management Systemの略で、材料供給リサイクル装置のことです。ICPMは掃除機のように金属粉を吸い上げて吸収します。回収した金属粉体はごみを除去して再利用することが可能です。 - 熱処理装置

金属プリンターはレーザー等の熱源で熱した後に急冷するプロセスがあるため残留応力を持つことがあります。その残留応力を除去するためにオーブンのような熱処理を行います。 - ハンドツール

造形後のサポート材やベースプレートの切り離しで用います。

5.造形速度に関する課題

先述の通り、PBF法に代表される造形手法の場合、造形速度はどうしても時間がかかります。金属プリンター装置によっては使用するレーザーの本数を増やして時間の短縮化を図っているものも登場してきています。一度に造形できるプレートのサイズが大型化し、形状や大きさによっては同時に複数台造形することも可能な装置もあります。しかしながら、積層造形という手法を取っている限りは、早く大量生産するのはどうしても限界があります。金属プリンターの場合は、ある程度の生産時間短縮は図れても、瞬時に大量生産できないと思われます。

6.材料/その他に関する課題

現在では、金属プリンターに使用できる主な材料は以下のとおりです。

| 材料名 | 特徴 | 用途例 |

|---|---|---|

| マルエージング鋼 | 硬度高い。引張に強い | 金型、バネ |

| インコネル718 713 | 耐熱性高い | 航空機、自動車 |

| チタン | 軽量 | 航空機、医療業界 |

| ステンレス630 316L | 防錆性に強い | 食品、機械部品 |

| アルミニウム(AISi10Mg) | 軽量だが残留応力が大きい | 機械部品等 |

| 銅 | 熱電性・導電性高い | 熱機器等 |

図表4:金属プリンターに用いられる材料

今後は、金属プリンターに対応できる材料は増加していくと思われます。

その他、造形できるサイズの限界という課題が存在します。プレートに乗るサイズが造形可能な上限サイズです。これまでは大凡40センチ四方が上限とされてきましたが、最近では大凡1メーター四方の大型造形機も登場してきました。今後はより大きな造形も可能になっていくと思われます。

金属プリンターはものづくりの革新に大きな可能性を持ち、とても注目されている造形手法ですが、これらで示したようにまだまだ乗り越えていかなくてはならない課題がいくつか存在します。

第2章 金属プリンターの造形方法について

1. 造形方法の種類

金属プリンターの造形方法はいくつかあります。大きく材料の供給方法と、材料を溶融する熱源の違いによって分類されます。それぞれの特徴を以下に記します。

| 造形方式 | PBF法 | メタルデポジッション法 | ||

|---|---|---|---|---|

| 造形タイプ名 | レーザー溶融法 | 電子ビーム法 | レーザー方式 | アーク放電 |

| 使用光源 | レーザー | 電子ビーム | レーザー | アーク |

| 特徴 | 精度が高い 造形時間長い 表面良好 |

精度がやや劣る 造形やや早い 表面粗い |

造形速度早い 異種金属造形可能 |

造形速度早い 装置と材料コストが安い |

| 代表的な装置メーカー | EOS/3D SYSTEMS/SLM Solutions | Arcam(GE Additive) | ||

図表5:金属プリンターの造形手法

さらに最近では新たな手法も登場してきています。以下にそれぞれの特徴を記します。

| 造形方式 | バインダージェット法 | FDM法 | ハイブリッド法 |

|---|---|---|---|

| 使用光源 | レーザー | レーザー | |

| 特徴 | コストが低い | 樹脂3Dプリンターでよく用いられる手法 | PBFによる積層造形中に切削を行う。 |

| 代表的な装置メーカー | リコー | Desktop Metal | 松浦機械製作所、DMG森精機 |

図表6:金属プリンターの造形手法

2. パウダーベッドフュージョン(PBF)法における特徴とメリット

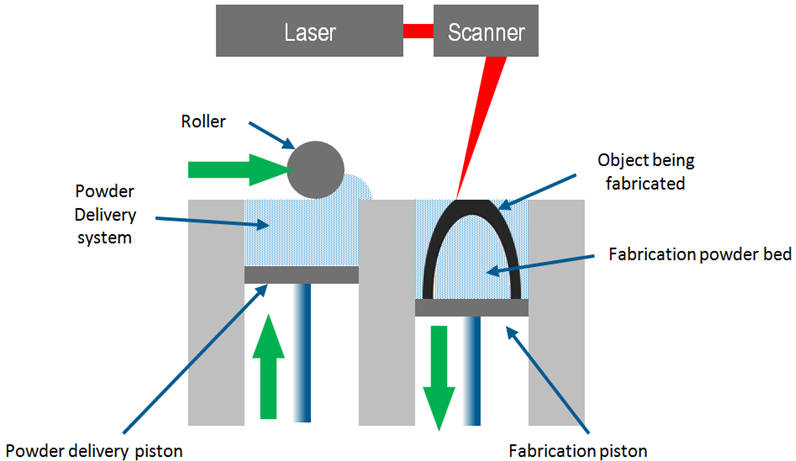

パウダーベッドヒュージョン法とは、レーザーや電子ビーム等の熱源を金属粉体の造形部分を照射して造形する手法です。これを層ごとに繰り返していきます。PBFは熱源によって2つの方式に分類されます。PBF法は世界で8割を占めており現在金属プリンターで最も利用されている手法です。

図表7:PBF法による造形方法

a) レーザー溶融方式

熱源がレーザーによるものです。金属プリンターの中で最も普及している方式です。

b) 電子ビーム方式

電子ビームを高真空中で照射し、運動エネルギーを熱に変換し粉末を溶融します。磁界によるレンズを用いて電子ビームの向きを変えるので、電気的な移動が可能なため高速位置決めが可能なことがメリットです。

3. メタルデポジッション法における特徴とメリット

溶融した金属材料を所定の場所に積層・凝固させて造形する方法です。PBF法と比較して、造形速度は速いですが、精度は劣ります。金型等の金属部品への肉盛りが可能です。

a) レーザー溶融方式

ノズルから金属パウダーを噴射しながら、レーザー光を照射して金属粉を溶融池に供給し、凝固しながら造形します。金属粉の供給経路を切り替えることで異種金属の造形が可能なことと、造形速度が速いことがメリットです。

b) 電子ビーム方式

造形に使用する材料は金属ワイヤーです。アーク放電によって金属ワイヤーを溶融し、積層することで造形します。装置や材料価格が安いことと造形速度が速いことがメリットです。

その他の造形方法における特徴とメリット(BJ法、FDM法、ハイブリッド法)

バインダージェット法の特徴は装置が低コストで生産可能なことです。ハイブリッド法は、通常のPBF法で積層造形しながら、切削加工を加えて製品を造形します。主に国内の工作機械メーカーがこの手法を提唱しています。松浦機械製作所が世界で最初にハイブリッド方式の金属プリンター装置を開発しました。また、2014年にはソディックも開発しています。DMG森精機はデポジション方式と組み合わせたハイブリッド装置を開発しました。ハイブリッド法のメリットは、後処理が不要なこと、材料の削減が可能なことなどです。デメリットは造形時間が長いことです。

第3章 金属プリンターの課題解決方法のポイント

1. 課題の種類

金属プリンターの課題は先ほど分類した項目に大別できます。①造形品質に関する課題②コストに関する課題③造形速度に関する課題④材料/その他の課題の4つです。

そのうち②〜④については主に装置メーカーや材料メーカー側が解決しないといけない課題です。利用者側がコントロールできる課題は①造形品質に関する課題となります。このあとは造形品質に関する課題解決の手法を検討していきます。

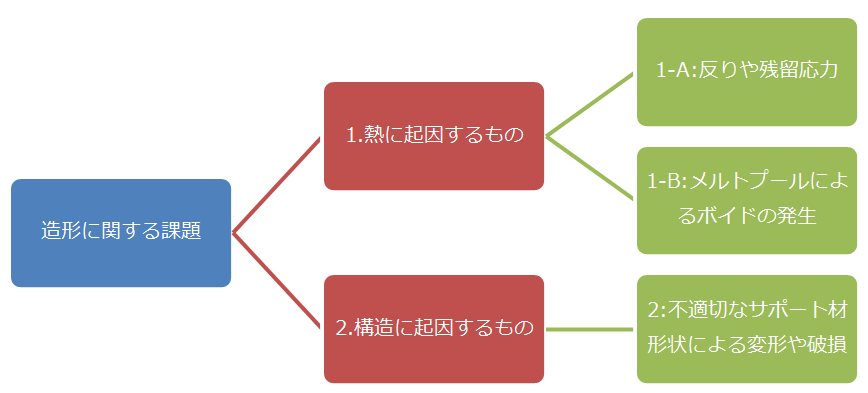

2. 今すぐに取り組める造形課題に対する対処方法分類

造形品質に関する課題を解決する上でまず重要なのは造形不具合に対してどの要因が影響を及ぼしているのかを把握することです。では、造形不具合にはどういった要因が考えられるのかを列挙してみました。大きく熱に起因する課題と、構造に起因する課題の2つに分類しました。列挙した要因に対してそれぞれの解決手段を提案いたします。

図表8:金属プリンターにおける造形品質の課題

<無料ダウンロード>金属3Dプリンターの課題解決方法を詳しく教えます!

- 課題の種類

- 今すぐに取り組める造形課題に対する対処方法

1.熱に起因する課題

2.構造に起因する課題 - シミュレーションによる課題解決方法

第4章 金属プリンターから享受できるメリットと適用事例

1. 金属プリンターを利用することで得られるメリット

ここまで、金属プリンターは利用するにあたっていくつかの課題があることと、その課題を解決する方法の提案を行ってきました。これらの課題を乗り越えることができれば、金属プリンターでしか得られないメリットを享受することができます。

a) 自由度の高い製品設計が可能になる。

鋳造や切削加工は、型や工具の制約上、どんな形状でも作れるということはありません。しかし金属プリンターであれば、ほぼ制約なく様々な形状を造形することが可能です。例えば、軽量化するためにラティス構造物を造形することも可能です。図表17のようなラティス構造物は、他の加工方法では容易に作ることはできません。

図表9:ラティス構造物の例

b) データがあればどこでも造形可能

CADデータと造形データがあれば、日本で設計した製品を国外の金属プリンター装置を使って造形することが可能になります。

c) 金型が不要で少量生産にも対応可能

金属プリンター装置さえあれば、金型をおこす必要がないため、短いリードタイムで生産へ移行できます。造形時間はかかるものの、イニシャルコストが低いので、少量多品種生産に向いている造形方法だと思われます。

d) 一体ものの造形が可能で組立工程を削減してサプライチェーンの短縮化が可能。

例えば30点の部品から成るアセンブリの場合、30個の部品を接合する必要があります。接合方法は溶接、ネジ、ボルト、接着剤など様々な手法がありますがいずれに場合に「接合」という工程が必要になります。

金属プリンターの場合、部品を分けなくても既にいくつかは接合した状態で造形することが可能になるため、接合にかかるコストを削減することが可能です。さらに、接合による強度不足を回避できるため、より強度の強い製品をつくることが可能になります。

第5章 金属プリンターの市場動向と未来

5−1.世界と日本における金属プリンターの市場動向

金属プリンターの技術は欧米を中心に発展しており、既に自動車部品にも取り入れられてきています。欧米に対して日本はまだまだ発展途上ですが、将来普及がさらに進んでいくことが見込まれています。

5−2.将来の見込み

金属プリンターを活用することで、トポロジー最適化形状やラティス構造の造形により軽量化が可能になり、他社と差別化した金属部品の生産が可能になります。また、組み立て工数の削減、小ロット生産、カスタムメイド生産などが実現し開発設計のスピードアップが実現します。例えばコンカレントエンジニアリングといった手法は金属プリンターのメリットを出しやすいと思われます。金属プリンターの将来は大きな可能性を秘めており大変期待が持てると言えるでしょう。

<無料ダウンロード>金属3Dプリンターの課題解決方法を詳しく教えます!

- 課題の種類

- 今すぐに取り組める造形課題に対する対処方法

1.熱に起因する課題

2.構造に起因する課題 - シミュレーションによる課題解決方法

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

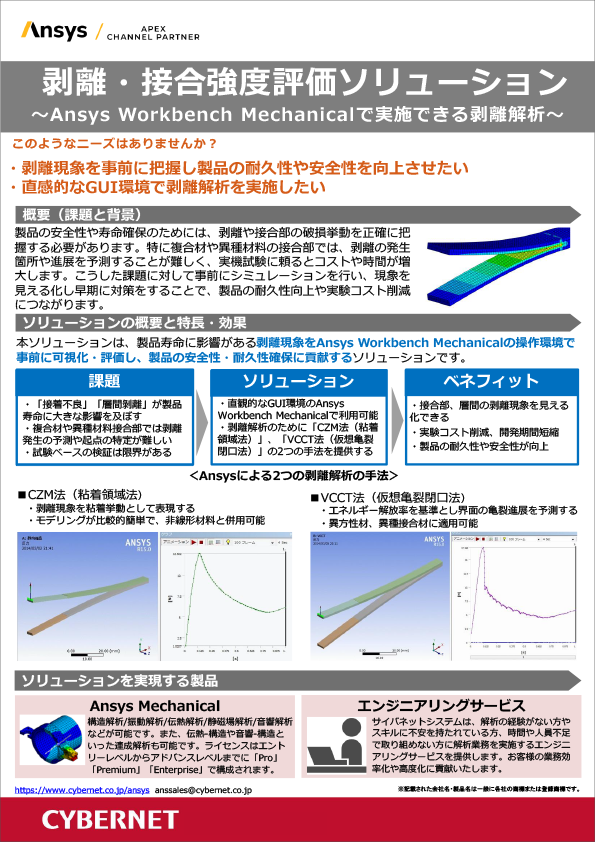

剥離・接合強度評価ソリューション ~Ansys Workbench Mechanicalで実施できる剥離解析~

-

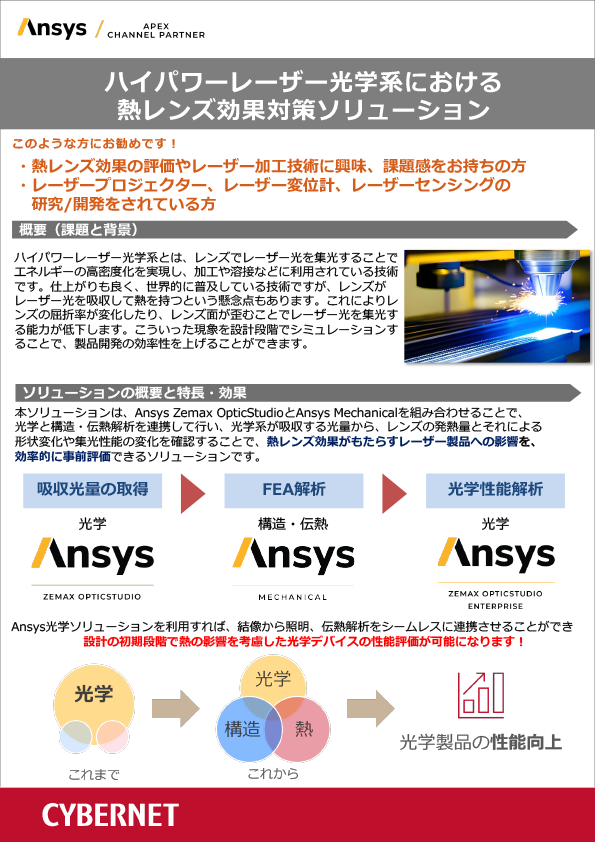

レーザー集光の高温レンズ歪みを克服するAnsys連携ソリューション

-

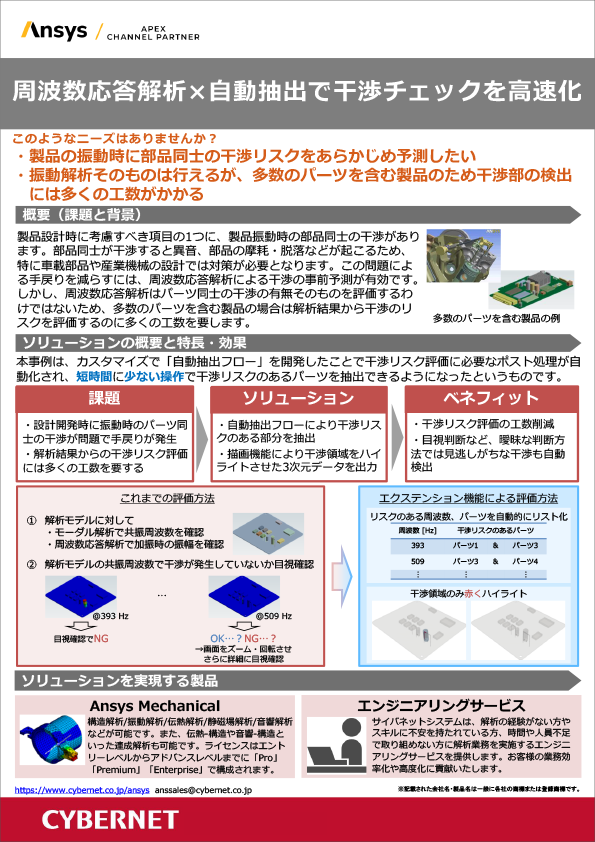

周波数応答解析×自動抽出で干渉チェックを高速化

-

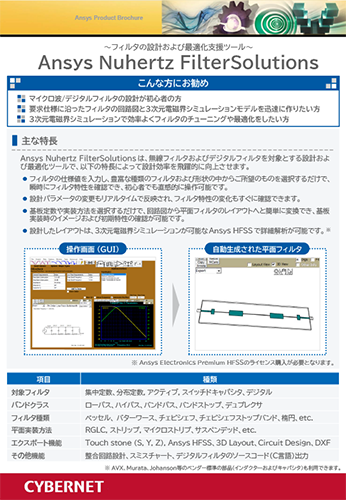

直観的な操作で無線/デジタルフィルタの設計・最適化を支援する〜Ansys Nuhertz FilterSolutions〜

-

流体機器設計の新たな一歩

~Ansys Discoveryで加速する設計改革~

-

筐体の冷却性能を構想設計から見える化 (手戻りを削減できる)

~Ansys Discoveryで始める電気筐体製品の設計改革~

-

若手でもすぐに使えるリアルタイム解析 (勘と経験からの脱却)

~Ansys Discoveryによる30名規模メーカーの設計改革~

-

構想設計ですぐにリアルタイム検証 ~解析専任者ゼロでも使いこなせるAnsys Discovery~

~解析専任者ゼロでも使いこなせるAnsys Discovery~