CAEを学ぶ

CFDで見よう!攪拌層の中身

攪拌不良などのトラブルを防止する、CFDによる効果的な検証方法とは?

目次

- はじめに

- CFDで見える攪拌槽の中身

- 様々な攪拌槽の解析事例

- 攪拌槽解析で成果を出すために

- おわりに

はじめに

複数の物質を「混ぜる」工程は様々な分野で必要不可欠なものですが、実験スケールから量産スケールに移行(スケールアップ)するときや、製造釜の変更時には、攪拌不良などのトラブルが起きやすいものです。しかし、攪拌トラブルは改善の決定的な方針を策定することが難しく、例えば邪魔板(バッフル)の設置など経験をもとにしたトラブル解消や、回転数や混合時間など運転条件の見直しなどによるトライアンドエラーに多くの労力を費やしているケースが多いようです。

そこで近年では、攪拌挙動をCFD(数値流体解析)によるシミュレーションを用いたトラブル対策が注目されています。CFDを利用すれば、実際に攪拌槽を作る前にコンピュータ上で仮想的に攪拌状況を再現し、内部の流動や混合過程、混合特性を検証することができます。

本稿では、「攪拌槽の中で何が起きているかを知りたい」、「攪拌槽のCFD解析をどう活用すればいいかわからない」などのお悩みを持ちの方に向けて、事例を用いてCFDによるスケールアップ、伝熱(熱伝達率の最適化)などの攪拌槽解析についてご紹介します。

CFDで見える攪拌槽の中身

CFDと攪拌槽を見る手段

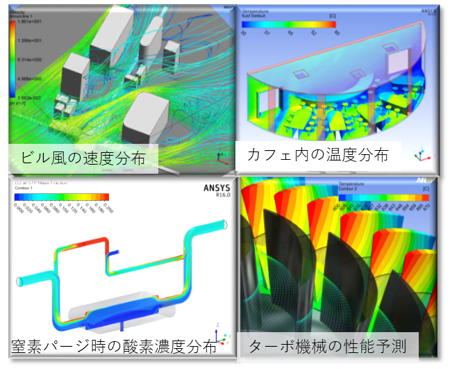

今回ご紹介するCFD(数値流体解析)は、コンピュータシミュレーションによって流体の運動を数値的に解析することで、攪拌槽に限らず様々な流れの様子を知ることのできる「手段」の一つです。流体解析を行うことで、速度や温度、濃度など様々なものが見えてきます(図1)。

図1:流体解析によって現象を多角的に見ることができる

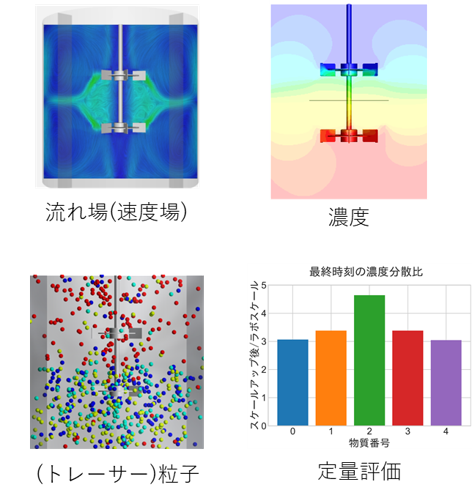

このCFDという手段を使って攪拌槽を評価しようと考えた場合、以下の4つの視点から現象を把握することができます(図2)。

図2:流体解析で見える攪拌槽の中身

- 流れ場(速度場)は流体解析で得られる最も基本的な変数となります。流れの方向や速度分布を確認することで、攪拌槽の中で物質がどのように移動するかを理解する鍵になり、流れの構造を知る手がかりとなります。

- 濃度(化学種)は化学種の解析機能を使用して、分子レベルでの混合度合を見ることができます。水と油のように混ざらないものではなく、水とグリセリンのようにお互いに混ざり合うようなものがどのように混ざり合っていくかを知ることができます。

- トレーサー粒子(粒子の動き)は粒子追跡という解析機能を使用して、実際に粒子を飛ばして流れに乗ってどのように移動していくかを見ることができます。

- 定量評価では、解析で得られた三次元物理量を用いて様々な指標を作成することで見た目の評価ではない定量的な評価が可能となります。

攪拌槽のスケールアップ

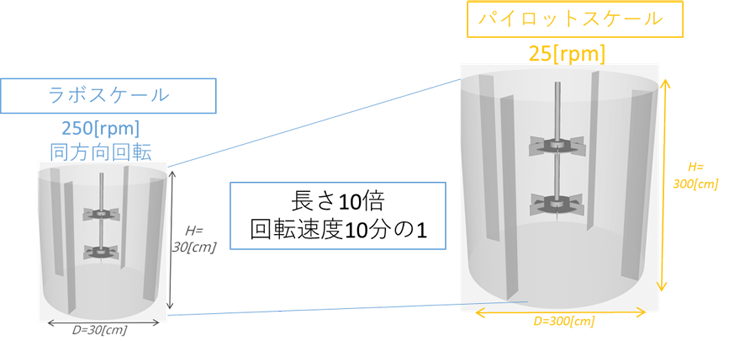

これら4つの指標について、事例を用いて具体的に紹介します。モデルには2段翼でバッフルが4枚ある攪拌槽を用います。攪拌槽のスケールアップ条件はいくつかありますが、ここでは、「幾何学的相似」および「翼先端速度が同一」となるように、長さを10倍にし、翼回転速度を1/10にします(図3)。

図3:攪拌槽スケールアップ事例のモデル

流れ場 (速度場)による評価

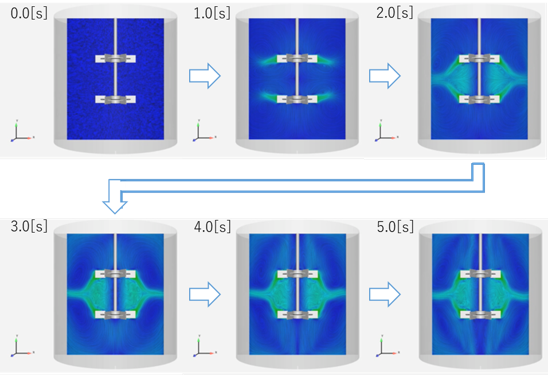

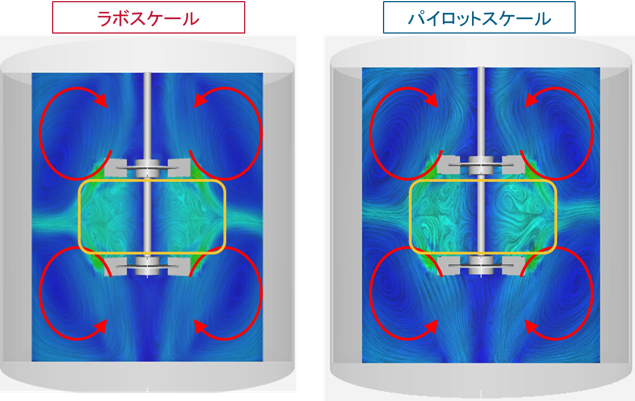

まずは1.流れ場(速度場)について見てみます。図4はラボスケールでの流れ場の発達状態です。上下それぞれの翼近傍で流れが発生し、中央で合体して回転する流れ(マージ流)が発生します。パイロットスケールでも同様に流れの発達が見られました。

図4:速度分布で見る流れ場の発達(ラボスケール)

図5は各スケールの最終時刻の流れ場の様子です。翼と翼の間付近(オレンジの線で囲まれた部分)は規則性なく混ざり合った流れ、翼の上下(赤矢印の部分)はそれぞれ中心から外側に向かって回転する流れが発生しています。スケールによる大きな違いは見られず、大まかには同じような構造の流れ場になっていることがわかります。

このように1.流れ場(速度場)からは流れ場の構造や流れの方向、どのあたりの流れが強いか、などを読み取ることができるため非常に重要です。

構造がわかればその流れに乗って中の物質がどこに流れていくかを想定することができます。今回であれば上の流れは上に、下の流れは下に行っているので、上下での混合はうまくいかなさそうであること、翼と翼の間の部分はある程度混ざりそうであることが予測されます。しかし、1.流れ場(速度場)で見ることができるのはあくまで流体の速度であり、流体に含まれる物質の混合状態(濃度分布)を見ることはできません。

図5:速度分布で見る流れ場の構造

濃度(化学種)による評価

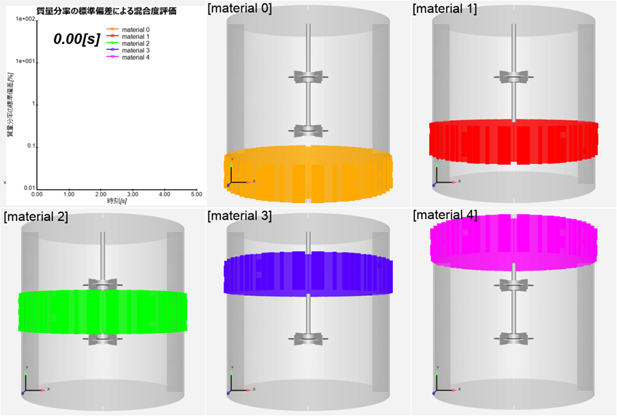

そこで次は濃度分布を見るために、2.濃度(化学種)で各スケールを比較してみます。図6のように攪拌槽内の液体を5層に分けて色をつけ、それぞれの層の混合度合を確認します。色の分散に偏りがあれば混ざっていないという予測ができます。

図6:濃度(化学種)で混合過程を見る

図7は最終時刻の各層の濃度分布です。上下に色の偏りがあり、濃度差が出る傾向が確認できます。

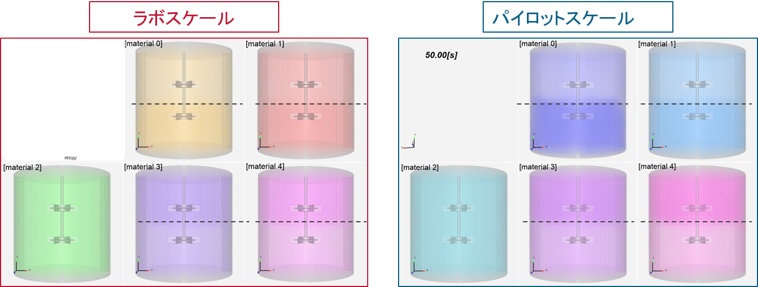

図7:最終時刻では上下で濃度に差が出る

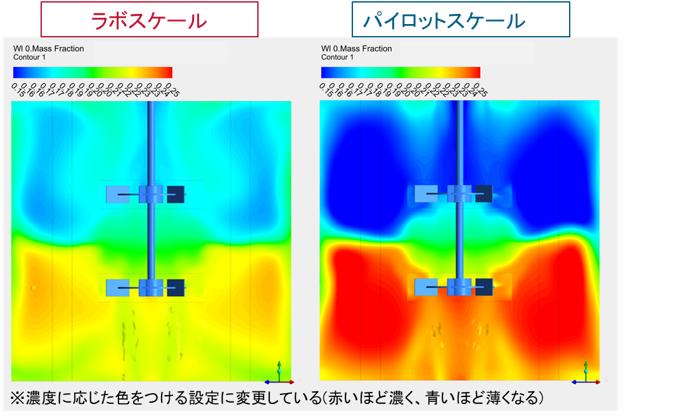

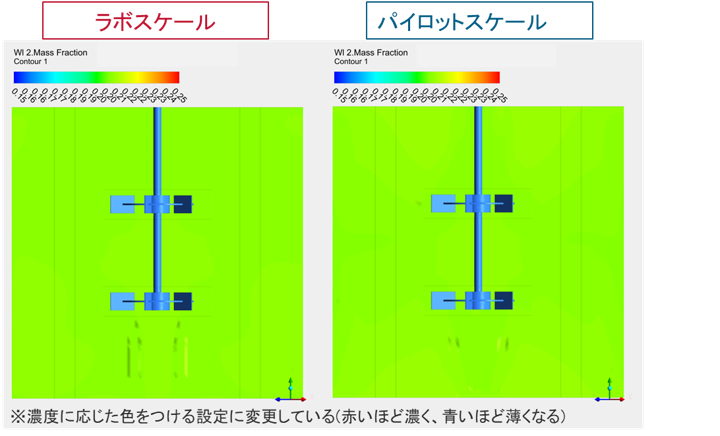

図8はわかりやすいように一番下の層の結果だけを抜き出してみます(図7の色が濃いほど赤、薄いほど青になるようにコンターを変更してあります)。どちらのスケールも上下で濃度差が出ており、混ざりきっていないことがわかります。

これは1.流れ場(速度場)の時と同じ傾向ですが、ラボスケールよりパイロットスケールの方が濃度差が大きく、より混ざりにくくなっていることがわかります。これは一番上の層でも、上下は逆転しますが同じ傾向が見られました。

図8:最終時刻の最下部層の濃度差

また図9のように、真ん中の層は、流れ場の結果より混ざりやすいと予測できましたが、濃度の結果を見るとほぼ均一に混ざっていることが確認できます。

このように2.濃度(化学種)を使用して混合度合を評価することができました。

図9:最終時刻の中央部層の濃度差

トレーサー粒子(粒子の動き)による評価

続いて混合の進み方を確認するために、3.トレーサー粒子(粒子の動き)を用いて各スケールを比較してみます。図10のように・・・

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~