CAEを学ぶ

はじめてみよう!流体解析(実践編)〜誤差との上手なつき合い方(3)メッシュによる誤差について〜

はじめに

誤差との上手なつきあい方も第3回です。第2回ではモデル形状の違いによる誤差の中から、特に形状簡略化による誤差にスポットをあてて解説しました。

今回はメッシュによる誤差について考えていきたいと思います。

メッシュによる誤差とは

メッシュによる誤差の原因には、例えば以下が挙げられます。

A:メッシュサイズによる誤差

B:メッシュ品質による誤差

C:メッシュ形状による誤差

D:レイヤーメッシュの有無による誤差(流体解析特有の誤差)

A:メッシュサイズによる誤差

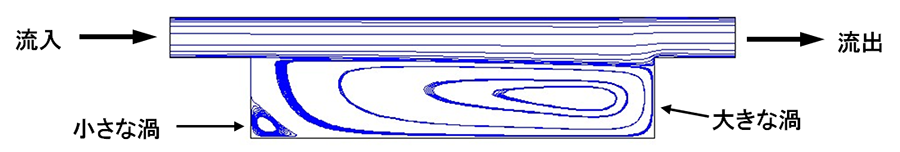

メッシュサイズが大きくなると誤差も大きくなります。メッシュサイズが重要な例として、渦が形成される流れを解析する場合が考えられます。渦が形成される流れでは、解析によってどの程度のサイズの渦まで再現したいかによってメッシュサイズを決定する必要があります。

例えば、図1のようなキャビティ流れの解析では、キャビティ内の大きな渦だけを再現できれば良い場合は、メッシュサイズは大きくても構いませんが、角の小さな渦まで再現したい場合は、メッシュサイズを小さくする必要があります。

このように、メッシュサイズを小さくすると解析精度は向上しますが、メッシュ数が増加しますので解析コストの増加につながります。そのため、過度にメッシュサイズを小さくすることはおすすめできません。メッシュを作成する場合にはメッシュサイズ依存性(メッシュサイズの違いによる結果の違い)を確認し、【誤差と計算コスト】とのバランスをみながらメッシュサイズを決定する必要があります。

B:メッシュ品質による誤差

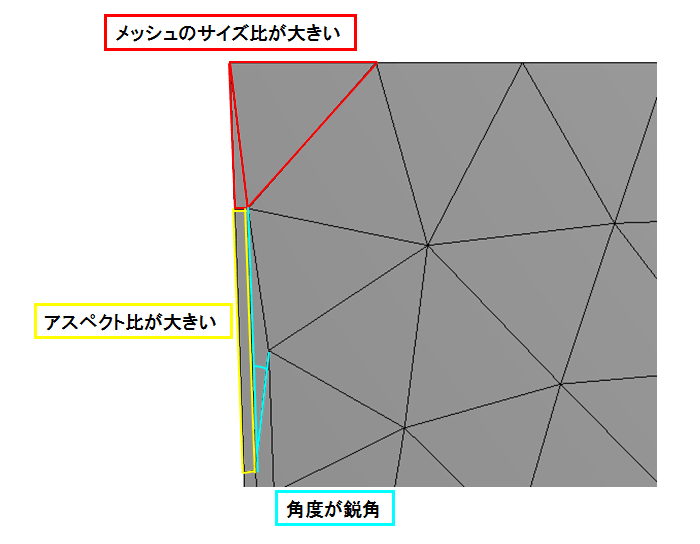

メッシュ品質は使用するソルバーによって評価項目が異なりますが、例えば図2のように、面や辺の角度が鋭角すぎないか(または鈍角すぎないか)、アスペクト比(縦横比)が大きすぎないか、隣り合うメッシュのサイズ比が大きすぎないかなどを確認することが必要です。

メッシュ品質が悪いと計算安定性、解析精度ともに低下し、計算時間も増加するため、極力品質の良いメッシュを作成することが重要です。

C:メッシュ形状による誤差

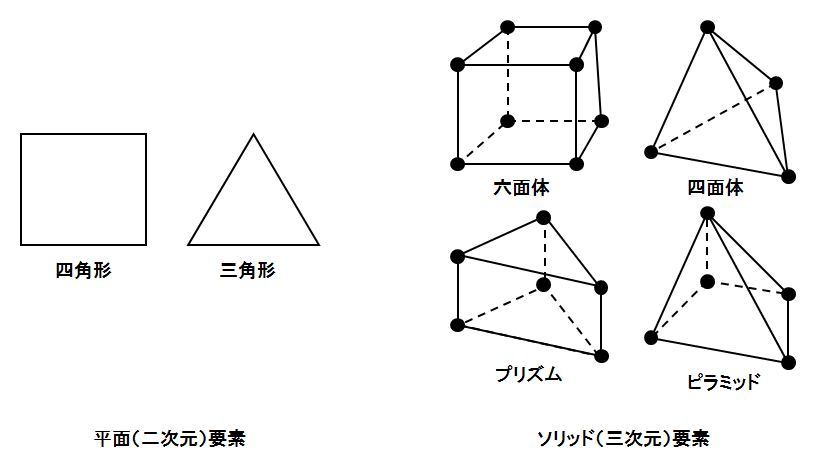

メッシュには平面要素の四角形メッシュや三角形メッシュ、ソリッド要素の六面体(ヘキサ)メッシュ、四面体(テトラ)メッシュなどいくつかの種類があります(図3)。

六面体メッシュは、流れの方向に沿ってメッシュを作成した場合には解析精度が高く、誤差が小さくなります。流れ方向のメッシュサイズを比較的大きくすることも可能で、メッシュ数削減による計算時間の短縮にもつながります。ただし、形状が複雑なモデルで六面体メッシュを作成する場合には形状の修正や分割が必要になり、メッシュ作成に時間がかかってしまうこともあります(形状修正については第2回の3.形状簡略化の例もあわせてご覧下さい)。これは解析全体を通して考えると、解析コストの増加につながります。

四面体メッシュは、モデル形状が複雑な場合にメッシュ作成が容易です。解析精度を保つために、一般的には六面体メッシュよりメッシュサイズを小さくする必要があります。そのため、メッシュ数の増加が解析時の使用メモリ、解析時間の増加につながってしまう場合もあります。

このように解析全体を通してのコストを考えて、モデル形状が比較的単純な場合は六面体メッシュ、複雑な場合は四面体メッシュを作成することがおすすめです。

D:レイヤーメッシュの有無による誤差

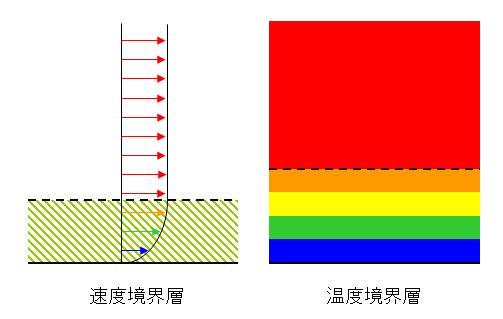

流体解析では、壁近傍に速度境界層や温度境界層と呼ばれる物理量が大きく変化する領域が存在します(図4)。壁近傍の流速は、流体の粘性の影響で大きく減速し、壁面ではゼロとなります。このような速度変化が激しい、薄い層の領域を速度境界層と呼びます。同様に、壁面と流体に温度差がある場合、壁近傍では温度が大きく変化します。この温度変化が激しい領域のことを温度境界層と呼びます。速度境界層、温度境界層ともに流速が速いほど薄く、流体の粘性が高いほど厚くなります。

流体解析ではこの壁近傍での物理量変化を精度良く捉えるために、流体解析特有のメッシュとして、壁面形状を押し出した形の層状のメッシュ(レイヤーメッシュ(図7))を作成することが重要となります。レイヤーメッシュの適切な厚みや層数は扱う問題によって異なりますが、速度境界層や温度境界層の勾配を表現できる程度のメッシュが必要となります。

[ケーススタディ]レイヤーメッシュの有無による誤差と解析の有効活用

ここからはメッシュによる誤差のうちD:レイヤーメッシュの有無による誤差について具体例を見ていきたいと思います。

●目的

今回はレイヤーメッシュの有無による流れ場の違いを確認することを目的とし、メッシュを変更した場合の流れ場への影響や計算時間を確認します。

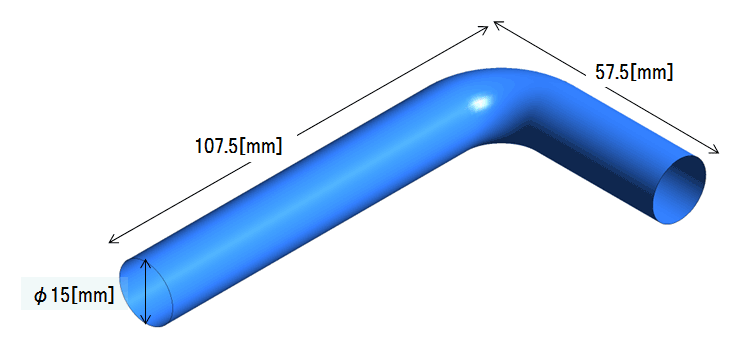

●モデル

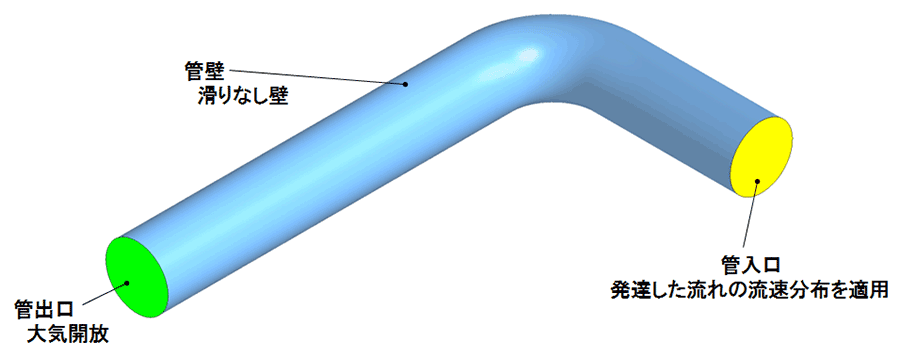

使用モデルを図5に示します。管は直径15[mm]、長さ約150[mm](入り口側直線部約50[mm]、出口側直線部約100[mm])の90°曲がり管です。

●メッシュ

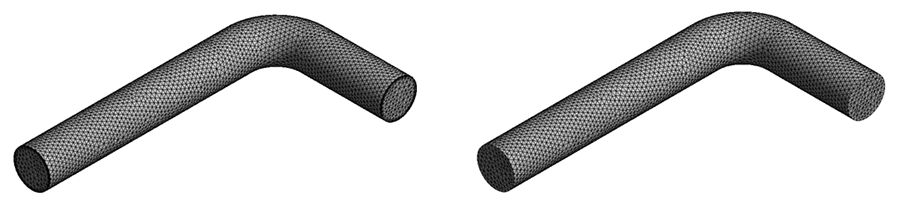

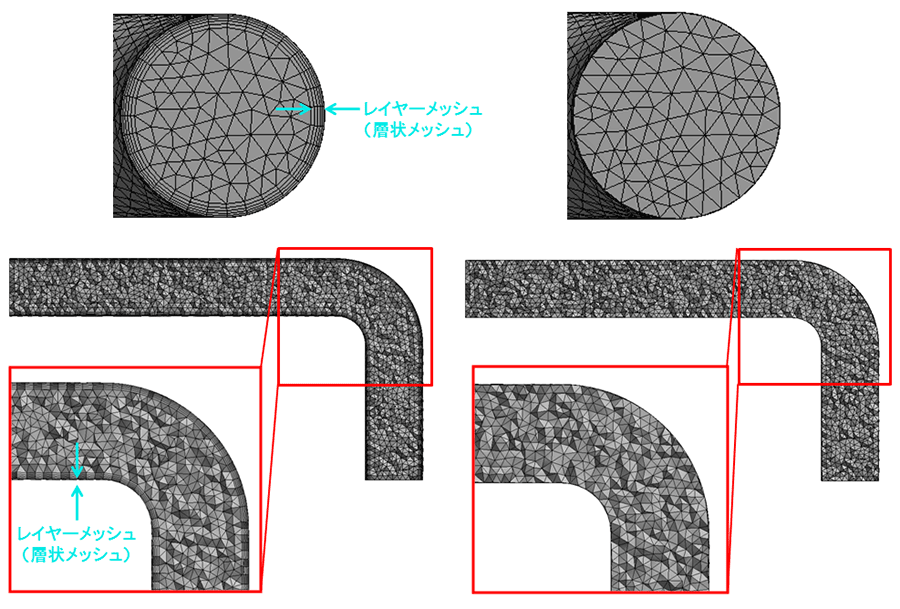

図6、図7は各モデルのメッシュを示します。

どちらのモデルも四面体メッシュを作成し、レイヤーメッシュありモデルでは5層のレイヤーメッシュを作成しています。レイヤーメッシュの壁近傍第一層目の厚さは約0.00015[m]です。

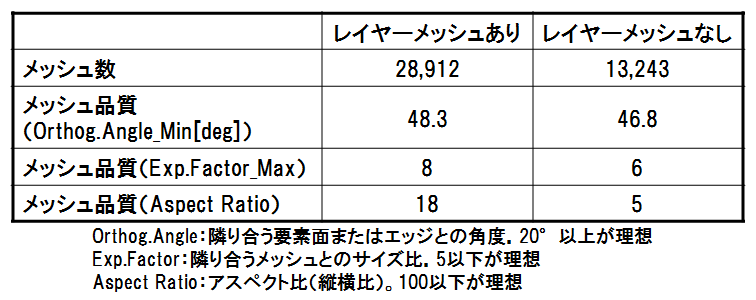

表1は各メッシュのメッシュ数およびメッシュ品質を示します。メッシュ数は、レイヤーメッシュありがレイヤーメッシュなしの2倍程度となっています。アスペクト比は、レイヤーメッシュありの方が大きくなっています。

●解析条件

図8は解析条件を表します。レイヤーメッシュあり、レイヤーメッシュなしともに同一の条件で、管入口には十分に発達した流れの流速分布を適用しています。管出口は大気開放(圧力1atmを想定)、管壁は滑りなし壁と設定しています。

●解析結果

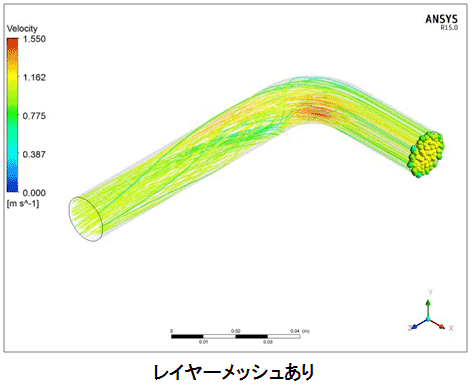

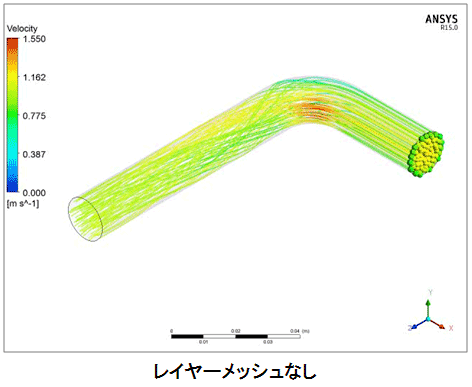

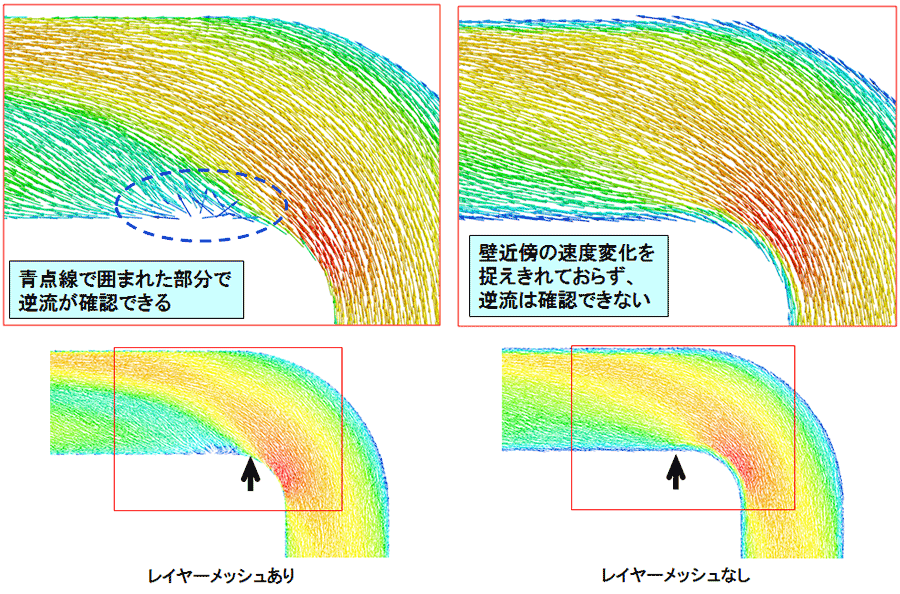

図9は各管の流れを表す動画です。レイヤーメッシュあり、レイヤーメッシュなしともに管の曲部で管内側の流速が外側に比べて速くなり、流れに乱れが発生していることが確認できます。

図9 解析結果:各管の流れ(動画)

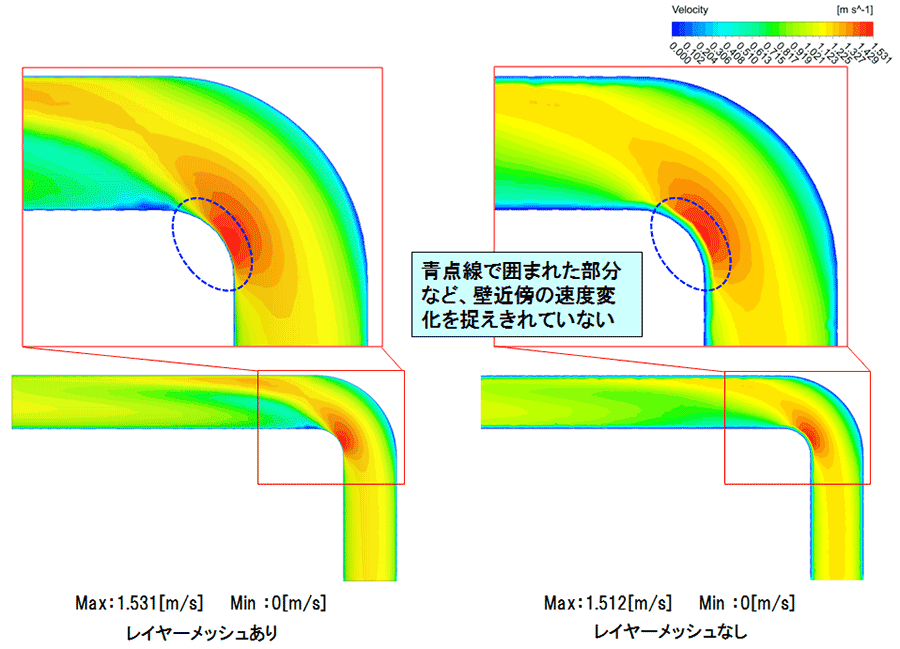

図10はzx平面の流速分布を表します。レイヤーメッシュありとレイヤーメッシュなしともに曲部の管内側で速度が最大になり、曲部出口付近で速度の遅い領域が存在するなど共通点も見られます。

しかし、管壁に近い場所では流速分布に大きな違いが見られます。レイヤーメッシュありのモデルでは管壁から管中央部にかけて連続的な速度変化になっていますが、レイヤーメッシュなしのモデルでは管壁近傍の速度変化を捉え切れていないことがわかります。

図11はzx平面の流速ベクトルを表します。レイヤーメッシュあり、レイヤーメッシュなしともに剥離(流れが管表面から剥がれ、多数の渦が発生する領域ができる状態)が発生していることが確認できますが、剥離位置(黒矢印)はレイヤーメッシュありでは曲部出口直後であるのに対して、レイヤーメッシュなしでは曲部出口から少し離れた場所となっています。また拡大図より剥離後の様子についても、レイヤーメッシュありでは逆流が生じているのが確認できますが、レイヤーメッシュなしでは逆流は確認できません。

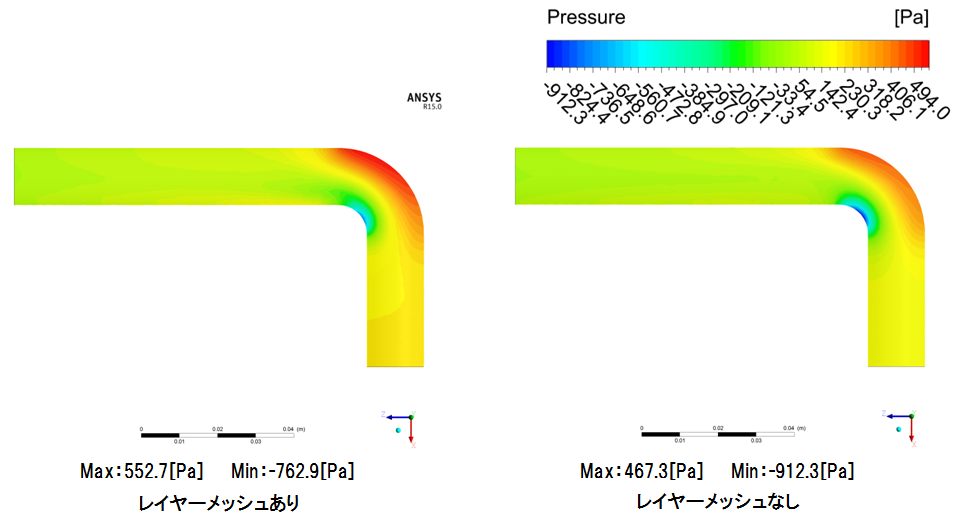

図12はzx平面の圧力分布を表します。レイヤーメッシュあり、レイヤーメッシュなしともに曲部の管内側で圧力の低下が発生し、曲部出口付近での剥離につながっています。最大圧力はレイヤーメッシュありで552.7[Pa]、レイヤーメッシュなしで467.3[Pa]、最小圧力はレイヤーメッシュありで-762.9[Pa]、レイヤーメッシュなしで-912.3[Pa]となりました。

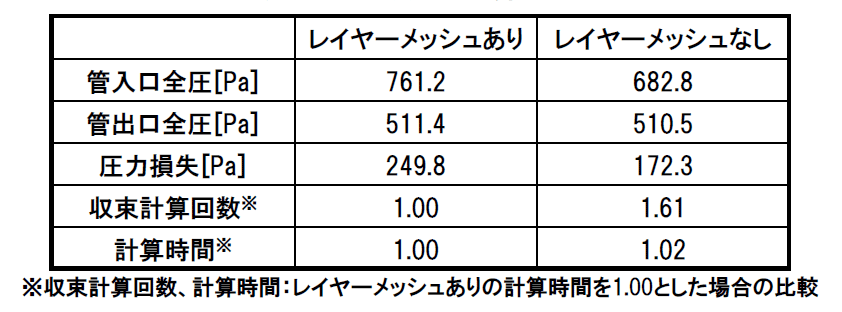

表2に各モデルの管入口、出口の全圧とそこから求められる圧力損失、収束までの繰り返し計算回数および計算時間を示します。圧力損失はレイヤーメッシュありで249.8[Pa]、レイヤーメッシュなしで172.3[Pa]と違いがみられました。

計算時間はレイヤーメッシュありとレイヤーメッシュなしでほとんど違いはみられませんでした。これは収束までの繰り返し計算回数がレイヤーメッシュなしはレイヤーメッシュありと比較して約1.6倍となっていることが原因です。

まとめ

今回はレイヤーメッシュの有無による流れ場の違いを確認することを目的として、メッシュ形状を変更して解析を行いました。その結果、以下のことが確認できました。

- レイヤーメッシュの有無によって管壁面付近を中心に流れに違いがみられた。特に管曲部の剥離については剥離位置や逆流の発生などに違いがみられた。

- 圧力分布は全体の傾向に大きな違いはみられなかったが、最大圧力・最小圧力・圧力損失にはメッシュ形状の違いによる差異がみられた。

- メッシュ数はレイヤーメッシュありの方が2倍程度多くなったが、計算時間はほとんどかわらなかった。これはレイヤーメッシュによって管壁面近傍の物理量の変化を精度良く捉えることができ、収束性がよくなったためと考えられる。

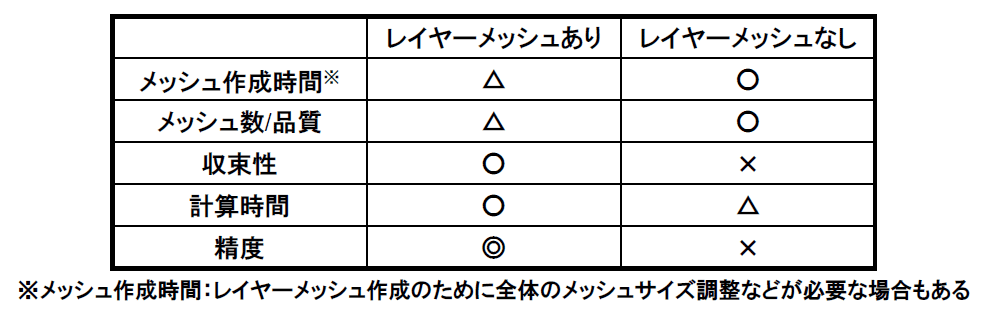

レイヤーメッシュの有無によるメリットとデメリット

今回の目的はレイヤーメッシュの有無による解析結果の違いを確認することでした。表3にメッシュ形状の違いによるメリットとデメリットを示します。レイヤーメッシュを作成することでメッシュ数は増加しますが、収束性はよくなるため計算時間は減少する場合があるなど、メッシュ数増加が大きなデメリットとはなりません。

またレイヤーメッシュを作成することで物理量の変化の大きい壁近傍の流れを精度良く解析することができますし、特に今回のように剥離を伴うような流れ場の解析ではレイヤーメッシュの有無で剥離位置が変わってしまうなど解析結果に大きく影響します。

そのため流体解析を行う際にはレイヤーメッシュを作成し、精度の良い解析を行って下さい!

おわりに

いかがでしたか?メッシュが原因となる誤差にも、いくつか種類があることがお分かりいただけたかと思います。メッシュの違いは解析結果に大きく影響しますので、目的に応じて上手にメッシュ作成を行ってください。

第4回は、モデル化による誤差について解説します。どうぞご期待ください。

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~