資料ダウンロード

ブレーキ鳴きを予測する画期的な技術により、設計プロセスの早期に騒音問題を解消

ホワイトペーパー

2017年9月

目次

- ブレーキ鳴き問題の背景

- ジオメトリの設計

- 材料、接触およびジョイント

- メッシング

- 解析オプション

- 結果

- 設計最適化

- おわりに

課題

ブレーキ騒音は、自動車業界にとって数十年にわたる挑戦的な課題となってきました。一般的に認識されている騒音のカテゴリは以下のとおりです。

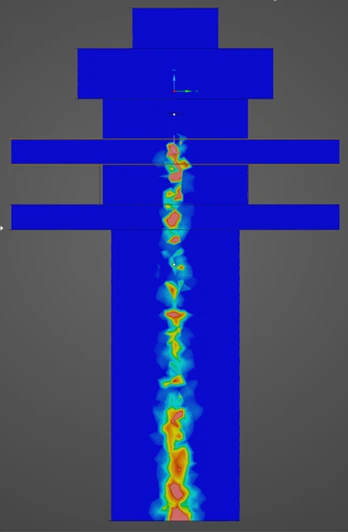

- 低周波騒音(100Hzから1,000Hz) : きしみ音やうなり音などの騒音

- 低周波鳴き(1,000Hzから7,000Hz) : ローターの面外モードとパッドの曲げモードの相互作用

- 高周波鳴き(8,000Hzから16,000Hz) : ローターの面内モードとパッドの曲げモードの相互作用。ブレーキディスクにより摩擦誘起の振動が生成され、これが「ブレーキ鳴き」の音として聞こえる

ブレーキ鳴きのメカニズムのすべてが解明されているわけではないものの、一般にブレーキ鳴きは摩擦力による不安定性に始まり、自励振動に至ると理解されています。パッドとディスク間の摩擦係数の増加に伴って、ディスクとパッドの振動モードが相互に作用します。不安定性の発生を予測するため、技術者は初期応力を受ける構造についてモーダル解析を実行することができます。ブレーキパッドとディスク間の相互摩擦の結果として、非対称の剛性マトリクスが生成されます。これにより、複素固有周波数が発生する可能性があります。複素周波数の実部が正である場合、時間の経過と共に振動が指数関数的に増加することでシステムが不安定な状態になります。

自動車OEMメーカーやサプライヤーは、より静音性の高いブレーキの供給により保証費用の削減に取り組んでいます。この目標を達成するには、高額でリードタイムの長いプロトタイプを構築する前に、提案されたブレーキ設計を評価して鳴きの傾向を識別できるようにする必要があります。

従来より、サプライヤーは鳴き問題の識別と修正において実験的な検証に過剰な信頼を置いてきました。こうした実験は動作と設計パラメータの少数の組み合わせのみで実施されることが多いため、ブレーキ開発にかかる費用を大幅に増加させるだけでなく、潜在的な動作条件が未検証のまま多数残されることになります。結果として、ブレーキの開発中に研究されるのは、ごくわずかな設計空間のみということになります。サプライヤーは、未検証の動作条件やパッドの摩耗、製造公差および設計パラメータが組み合わさった条件下でブレーキ鳴きが発生するたびに、引き続き大きな保証問題に直面せざるを得なくなります。

従来の手法の場合、ローターと摩擦材料の間の接続を手動で作成する必要があります。これにより、摺動面において節点を照合する必要が生じ、これに続いて長時間にわたる面倒な手動メッシュ生成のプロセスを経ることを余儀なくされます。結果として、多様な設計を大量に評価し、その中から騒音を最小限に抑制する設計を決定するパラメータスタディの実施が困難になります。

ジオメトリの設計

新しい統合的なアプローチでは、Ansys ® Workbench ™ にCADモデルをインポートすることにより、ジオメトリ操作やメッシング、シミュレーション、ポストプロセスおよび最適化の全プロセスを実行する単一の統合環境で作業を行うことができます。CADモデルの設計パラメータはプロセス全体を通じて損なわれないよう保持されるため…

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の壁を突破するシミュレーション技術

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない実レベルの振動解析

~Ansys Mechanicalで実現する高度な製品開発~

-

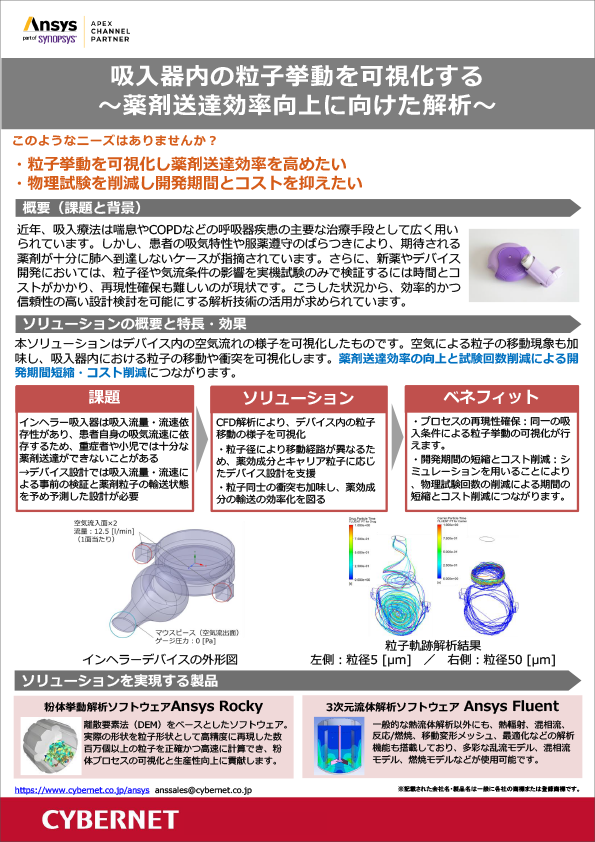

吸入器内の粒子挙動を可視化する

~薬剤送達効率向上に向けた解析~