資料ダウンロード

リチウムイオン電池内部の力学的特性評価への数値解析の適用

金沢工業大学 工学部 機械工学科 瀬戸 雅宏 様 山部 昌 様

CAEのあるものづくり |公開日:2020年02月

目次

- はじめに

- 解析の目的

- リチウムイオン電池の劣化要因

- 基本解析モデル

- 電極内の応力分布に与えるモデルサイズおよび拘束条件の検討

- 活物質の粒度分布の影響

- まとめ

- 仕様ソフトウェア

- 謝辞

はじめに

地球温暖化および大気汚染を起因とする地球環境問題を背景に、温室効果ガスの排出削減に向けた産官学一体となった取り組みが積極的に行われています。また、全世界の石油燃料の消費量は、37億t(2008年)から2035年には49億tに増加するとの見通しもあります [1] 。このような中、2015年に開催された国連気候変動枠組条約第21回締結国会議(COP21)で採択されたパリ協定において、産業革命以前からの気温上昇を2.0℃以下に抑制することが目標として定められました。そのため、2030年度までの温室効果ガスの排出削減目標について、わが国では26%の削減(2013年比)、ヨーロッパでは40%の削減を設定しています。さらに、京都議定書から離脱したアメリカ合衆国においても、2025年までに26%~28%の削減(2005年比)を目標にしています。

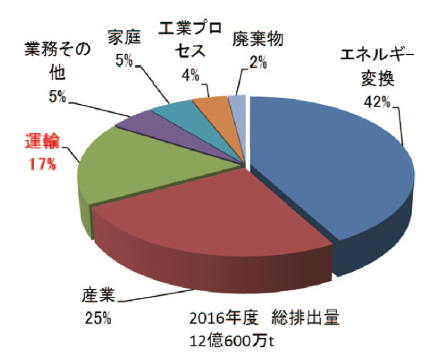

図1は、我が国における2016年の二酸化炭素排出割合を部門別に示したデータであり、運輸部門からの排出量が17%と比較的高い状況であることを示しています [2] 。そのような背景のもと、交通政策審議会陸上交通分科会自動車部会自動車燃費基準小委員会では、ガソリン自動車の燃費基準を2020年において19.6%減(2015年実績比)、大型自動車についても2025年において14%減(2015年実績比)が目標値として定められました [3] 。その一方で、各自動車会社においては、さらなる環境対策を目的に、ハイブリッド自動車や電気自動車の研究開発も行われ、これらの普及率は年々増加しています。しかしながらハイブリッド自動車や電気自動車でも航続距離の増加やバッテリー寿命の課題もあります。筆者らは、リチウムイオンバッテリーの電極劣化メカニズムのうち物理的要因に着目して、電池の充放電時における内部応力状態をCAEにより検証し、電極材料の違いによる劣化メカニズムを検討してきました [4] 。本稿ではその内容について解説します。

図1:我が国の部門別二酸化炭素排出割合

解析の目的

電気自動車やハイブリッド自動車では駆動用モーターの電源としてリチウムイオン電池が広く用いられていますが、航続距離の増大のためのエネルギー密度向上や耐久性、電池寿命の改善が必要不可欠であり、高容量かつ高電圧の反応に耐えうる電極材料の探索が行われています。たとえば負極材料としてSi系材料を用いた場合、充放電に伴う体積変化が大きいために電極内の導電パスが損傷を受け、電池の性能劣化を引き起こすことが知られています [5] 。リチウムイオン電池の電極は、活物質、導電材およびバインダーなど複数の材料により構成されており、その力学的特性と劣化メカニズムを関連付けることは電池の高性能化にとって重要な課題と考えられます。

しかしながら、活物質の膨張・収縮による電極内部の応力状態を実験的に評価することは難しく、また、充放電に伴う電極内部の応力変化に耐える電極材料の探索を実験的に行うことは時間的コストの問題から現実的ではありません。そのため、我々は電池の主要部である電極の劣化メカニズムのうち力学的要因に着目して、電極内部に発生する内部応力をCAEにより解析し、リチウムイオン電池の力学的な電極劣化メカニズムの解明と高性能化のための電極材料評価を目的としました。

リチウムイオン電池の劣化要因

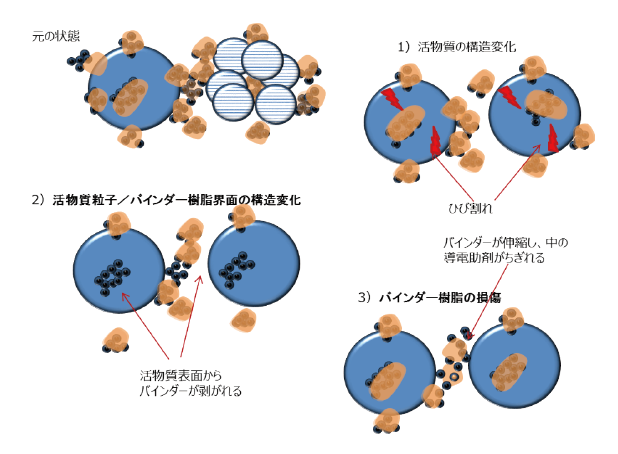

リチウムイオン電池の劣化現象は、電気化学的要因、化学的要因、電気的要因、物理的要因などが主要因として考えられています。その一つの例として、電極内の導電材による導電パスが、充放電による構造変化によって十分に機能しなくなることが挙げられます。図2に我々が考えている電極内導電パスの物理的分断モデルを示します。

一般的に、リチウムイオン電池に用いられる電極は、活物質(図中青丸)、導電材(小黒丸)、バインダー(オレンジ)を複合化してつくられています。活物質はリチウムイオンの出し入れ、導電材は電気抵抗の低減、バインダーは各粒子を密着させるために用いられています。リチウムイオン二次電池は、充放電の際に活物質内へのLiイオンの挿入・脱離が起こり、活物質粒子の体積変化を起こすことが知られています [6] 。この活物質の体積変化によって電極内に圧縮および引張応力が生じ、電極内の導電パスに物理的損傷を与えます。我々は、電極導電パスの物理的損傷モードとして以下の3つを考えています。

1)活物質粒子の構造変化

2)活物質粒子/バインダー樹脂界面の構造変化

3)バインダー樹脂の損傷

これらの構造変化による損傷のうち、バインダー樹脂の損傷を電極内部の応力状態をCAE解析によって検討しました。

図2:電極内における導電パスの物理的分断モデル

[1] 後藤新一、小熊光晴、堀尾容康、池田隆男:世界の自動車用燃料動向、自動車技術、65(11)、p8(2011)

[2] 国立環境研究所 ホ ー ム ペ ー ジhttp://www-gio.nies.go.jp/ aboutghg/nir/nir-j.html

[3] 交通政策審議会陸上交通分科会自動車部会自動車燃費基準小委員会合同会議 取りまとめ、9(2015)

[4] 佐藤一、瀬戸雅宏、山部昌、赤間弘、堀江英明:活物質の粒度分布を考慮した二次電池電極内部応力の解析、設計工学、52(5)、341(2017)

[5]河本真理子、安富実希、尾崎哲也、人見周二、稲益德雄、吉田浩明: GS yuasa technical report、11、2(2014)

[6] 電池便覧編集委員会編:『電池便覧』、丸善、(1990)

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

熱流体解析ソリューション ~設計段階からの熱課題をシミュレーションで解決する~

~ツールの導入から熱設計、解析業務の効率化まで支援~

-

多拠点で同時進行デザインレビューを実現する

~Ansys Discoveryで設計検証が効率化~

-

リアルタイム解析で変わる商談提案の革新

~Ansys Discoveryで商談中に即座に検証結果を表示~

-

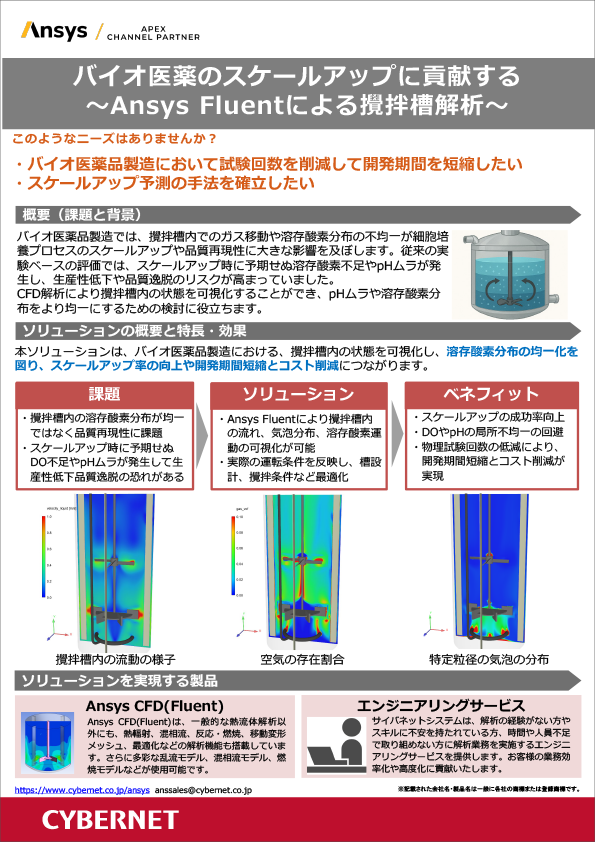

バイオ医薬のスケールアップに貢献する

~Ansys Fluentによる攪拌槽解析~

-

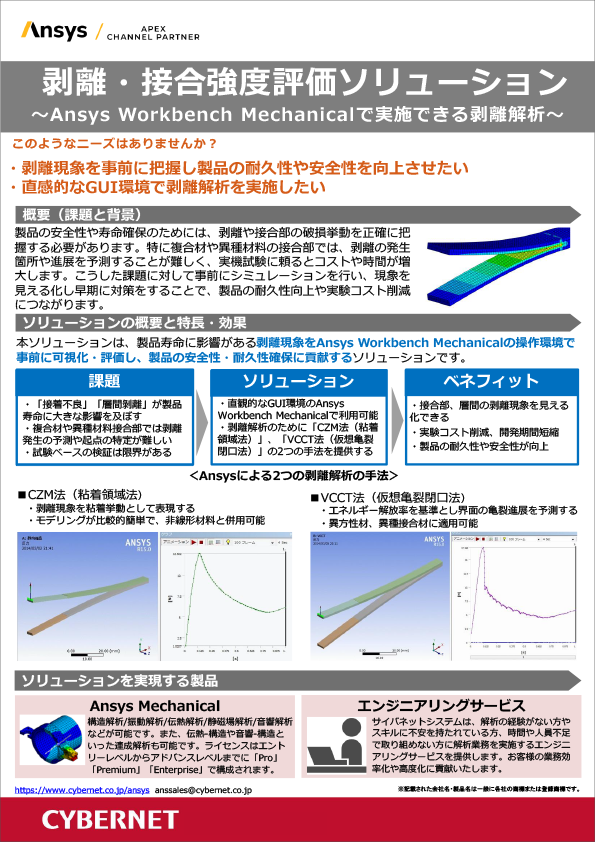

剥離・接合強度評価ソリューション ~Ansys Workbench Mechanicalで実施できる剥離解析~

-

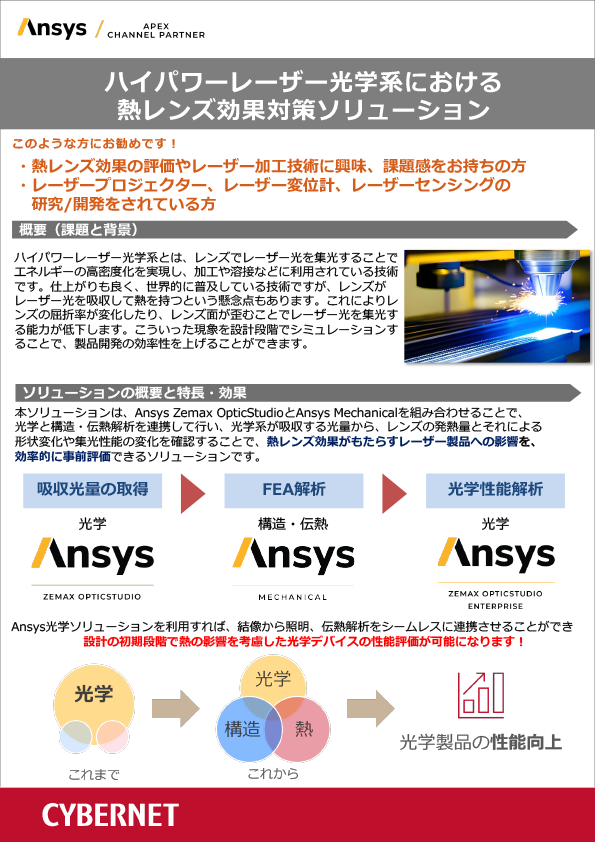

レーザー集光の高温レンズ歪みを克服するAnsys連携ソリューション

-

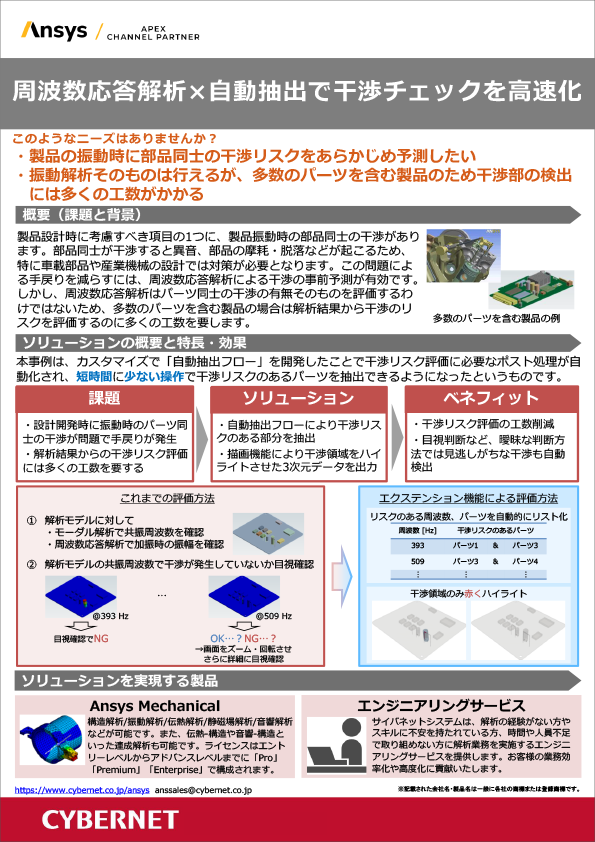

周波数応答解析×自動抽出で干渉チェックを高速化

-

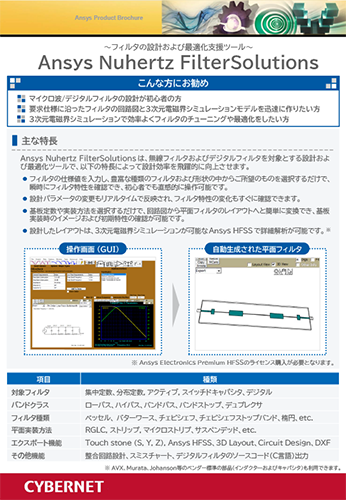

直観的な操作で無線/デジタルフィルタの設計・最適化を支援する〜Ansys Nuhertz FilterSolutions〜