解析事例

株式会社 リコー 様:“作らずに創る”を支えたCAE普及活動に、サイバネットの学習教材とAnsysソフトウェアが貢献

“作らずに創る”を支えたCAE普及活動に、サイバネットの学習教材とAnsysソフトウェアが貢献

概要

今回のインタビューでは、株式会社リコー 様にご協力いただきました。

オフィス向け画像機器を中心とした製品・サービス、プロダクションプリンティング、産業用製品、デジタルカメラ事業を中心に、全世界で活躍されているグローバル企業、リコー様。

1936年の創業以来、「人を愛し、国を愛し、勤めを愛す」という創業の精神(三愛精神)を基盤とした企業理念のもと、「世の中の役に立つ新しい価値を生み出し、提供しつづけることで、人々の生活の質の向上と持続可能な社会づくりに積極的に貢献する」ことを使命とし、日本のものづくりをけん引されてきました。

近年では「光学」「画像処理」「プリンティング技術」といった独自の強みを活かして、3Dプリンタや省資源、創エネ、省エネにつながる事業を創出する「エコソリューション事業」、そしてヘルスケア部門など、新しい領域へも挑戦されています。

また、2002年には独自の製品開発コンセプト、「作らずに創る」が提唱され、デジタルツールを駆使した先進的な取り組みが大いに注目されました。今では、CAEは製品開発現場に広く浸透し、新しい課題に取り組まれています。今回は、リコー様において、普及推進の中核を担ってこられた方々を訪問し、今までの歩みと展望についてお伺いしました。

今回お話をお伺いした方

テクノロジーセンター

リコー未来技術研究所 基盤技術開発センター

基盤技術開発室 基盤技術開発三グループ

シニアスペシャリスト 尾方 賢一 様、木名瀬裕太 様

グローバル購買本部 間接材第2統括室 役務購買2グループ

スペシャリスト 中原 賢 様

(以下、お客様の敬称は省略させていただきます)

全社的なCAE展開や、シミュレーション 技術開発の中核を担う専任組織

皆様のご担当業務をお聞かせください。

尾方

木名瀬と私は、未来技術研究所という部署に所属しており、シミュレーションを活用し、開発期間の短縮や試作回数の削減、コスト低減などを目指して活動しております。

具体的な業務内容は徐々に変わってきています。昔は、他部門からの依頼を受けてシミュレーションを行うのが主な活動でした。しかし現在では、かなりの部分を現場の設計者が解析するようになり、我々はどちらかというと、設計者が解析するにあたっての技術支援がメインになっています。

木名瀬

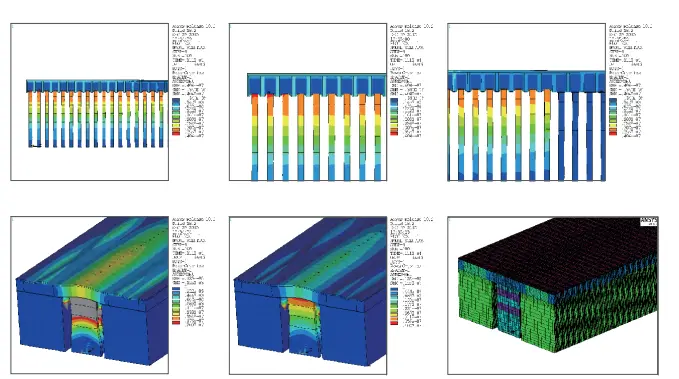

もう一つの我々のミッションは、新しいシミュレーション技術の開発です。例えば、当社では長年培ってきた圧電式インクジェット技術を、様々な技術に展開していますが、複雑な現象を扱うことになりますので、今まで以上に踏み込んだ評価が必要になります。Ansysの機能をどのように使えば、そうした問題を精度よく、効率的に評価できるか、日々研究を重ねています。

そのほか、計算の高速化手法もテーマです。いわゆる1Dシミュレーションなのですが、1Dでは、従来解けなかった現象をモデル化したいときに、まずは現象のメカニズムを解明するためにAnsysを使ったりしています。

中原

私は長年購買を担当してきました。ソフトウェア自体を使うことはありませんが、できるかぎり理想的な開発環境を現場に提供できるよう、開発現場と密にコミュニケーションを取りながら活動しています。

Ansys の圧電解析が好評で解析依頼が急増。 同時期にAnsys DesignSpaceが大量に導入され、設計者向けのCAE展開もスタート

御社の製品開発のコンセプト「作らずに創る」活動はとても有名ですね。皆様の活動は、まさにその中核と言えると思いますが、今までの10数年の普及の歩みについてお聞かせください。

尾方

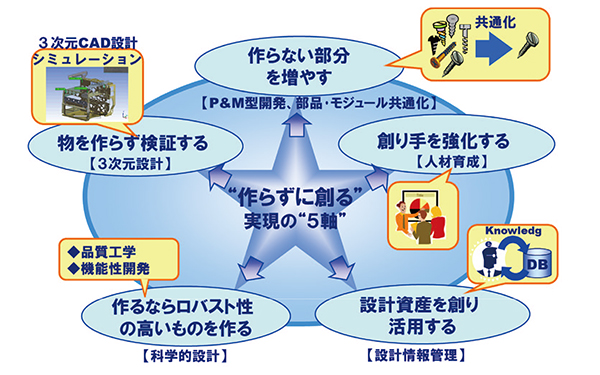

図1 「作らずに創る」を実現するための5軸

※2014年8月22日開催サイバネットシステム主催「CAEユニバーシティ 特別公開フォーラム 2014」 株式会社リコー様ご講演資料より

Ansys の解析結果と、実測値のすりあわせには苦労されましたか?

尾方

実はAnsysの圧電解析の精度があまりに良くて、特に苦労はしていないんです。当時はまだ開発の初期段階で、考慮すべき問題が比較的シンプルだったのも良かったのでしょうね。解析による理論解と、実測値が合わない場合は、むしろ実測値を疑うレベルでした。

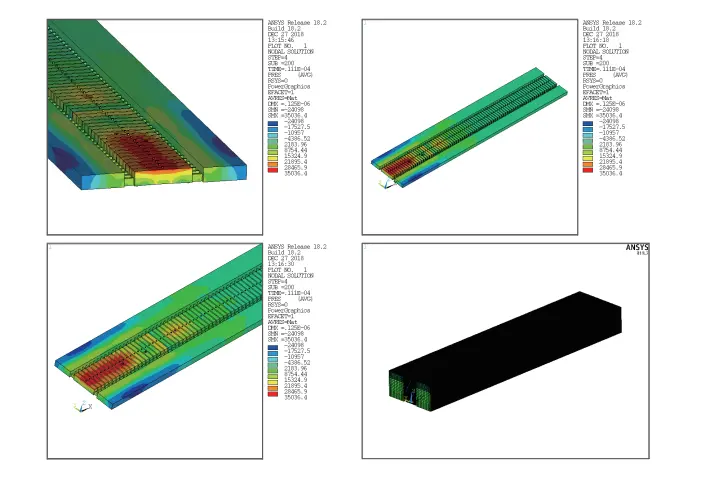

こうして社内の信頼を得られましたし、「作らずに創る」の流れで、シミュレーションで試作レスを実現しようという全社的な気運もあり、解析依頼は急増していきました(図2、3)

図2 解析例 圧力伝播解析(音響解析)

図3 解析例 圧電構造解析

当時はまだ、お1人で解析されていたのですよね。

尾方

はい、多い時はAnsysライセンス 9本を、私1人で使っていたこともありました。

設計者向けCAE展開という意味では、転機となったのは、2010年に解析専任者による横軸組織が設立されたことでした。私も含め、各部署で活動していたCAE技術者が一つの部署に集められたことで、組織的なCAE普及が一層加速しました。

いつでも必要な時に自習できるeラーニ ング教材と、APDLによる自動ツールが CAEの普及を加速

CAE普及において、効果があった施策は何ですか?

尾方

サイバネットが作成したeラーニングの教材が非常に役に立ちました。

当初、DesignSpaceなら操作は簡単ですし、講習会を開いて設計者に操作方法を覚えてもらえば、線形構造解析は各自でできるだろう、と考えていました。しかし講習会は、実施時期が限られてしまいます。操作教育は、利用する直前に受けるが一番良いのですが、実際は、受講後すぐに解析しない人も多くいます。いざ自分で解析するときには操作方法を学び直す必要があり、これが普及の障壁になっていました。その点、eラーニングならいつでも必要な時に学習し、業務に活かすことができます。

木名瀬

作成していただいたのは今から6 ~ 7年前になりますが、今でも活用しています。

尾方

また、CAEを使う時間がないという人や、より高度な解析が必要な人にまた、CAEを使う時間がないという人や、より高度な解析が必要な人には、APDLを使って、シミュレーションを完全自動化したツールも提供しました。Excelにボタンを付けて、ボタンを押すだけで解が得られるツールを作成したのです。このおかげで、誰でもCAEが使えるようになりました。また、自動ツールを使ううちに、今度は自分で解析したい、と思う人が少なからず出てきます。ここまでくると皆さん問題意識があるので、熱心に操作方法を覚えてくれます。APDLによる自動ツールは、きっかけとして有効だと思います。

組織の面では、やはりCAE専任者が一つの部署に集結したことが大きかったです。全社の解析依頼を一手に引き受けていましたので、あらゆる解析技術がここに集結します。例えば私はAPDL専門ですが、同じ部署にはWorkbenchを得意とするものもいるので、お互いに協力しながら対応することができました。

また、我々も活動を重ねるにつれ、設計現場に合ったCAEの使い方を提案できるようになりました。例えば、Workbenchにしても、APDLにしても、初めての人が使ってみて、まずぶつかる問題が「実測と合わない」ということだと思います。では、なぜ合わないのか。何が合わないのか―つまり、合わないのは解析結果なのか、それとも測定値なのか。では合わないと使えないのか。使えるレベルまで合わせるにはどうしたら良いか。この「合わない」問題については、推進活動を始めた最初の頃から、現場の設計者とたくさん話し合ってきましたので、様々な知見ができました。今では同様の相談が来ても、適切なアドバイスができるようになっています。

こうした活動が功を奏し、CAEは設計現場で急速に普及していきました。今では、シミュレーションなしで開発する製品はほとんどないのではないでしょうか。

木名瀬

特にこの数年で一気に増えたように思います。今では、平日どころか土日まで、ライセンスが足りない状態が続いています。

尾方

解析依頼を受けることもずいぶん減りました。今では、構造解析や熱応力解析など、比較的シンプルなものは各自で計算してもらっています。複雑な解析の場合は、Workbenchをカスタマイズして機能追加したり、我々でAPDLの自動化ツールを作成し、渡しています。

設計現場とのコミュニケーションはどのようにしていましたか?

尾方

解析の相談を受ける際には、解析をする目的や最終的に評価したい内容などを、十分に話し合い、文書に残すようにしています。終了後は、依頼者に自動的にアンケートが送られるようになっており、目的を達成できたかどうかフィードバックを貰います。

これらは設計部門とのコミュニケーションツールとしても有効ですし、データベース化しておけばすぐに参照できます。

木名瀬

現場へは定期的にヒアリングに行くようにしています。内容は、今後シミュレーションで評価したい課題から、解析結果の解釈を含めたツールの利用状況、担当者が困っている点など多岐にわたります。

尾方

計算結果が示す意味をしっかり理解しないと、数字や解析画像だけがひとり歩きする危険があります。

自分自身は、もともと設計部門でインクジェットをやっていた経験があり、設計の中身も知っているので、できるだけ誤解のないよう情報を出すようにしています。しかし最近はユーザーも多いですし、活動も多岐にわたりますから、定期的なヒアリングは欠かせません。

特に、まだ世に出ていない新規製品の場合は注意が必要です。みなさん製品のことはかなり研究されていますが、シミュレーションの方法は後回しになりがちなので、サポートが不可欠と感じています。

生産技術部門へのCAE展開が今後の課題。 目指すは、シミュレーションによる歩留まり改善

今後の課題についてお聞かせください。

尾方

Ansys 運用に関して言うと、今後もAnsysユーザーはますます増えそうです。最近はノートPCでも解析できるくらいですから、ライセンスが足りない状態はまだまだ続くと思います。ユーザーが増えるので、ライセンスの使い方や解析データの管理、情報共有なども考えていく必要があると思います。

中原

購買の立場としては、できるだけコストパフォーマンスよく、理想的な開発環境を構築したいですね。

尾方

また、最近の我々の大きなミッションの1つが、今までの経験を活かして、生産技術部門にもCAEを展開させることです。まだ始めたばかりで、我々も手探りの状態ですが、色々と情報収集を進めています。

設計における解析との違いは、どのようなことですか?

尾方

設計と生産技術では、考慮すべき現象が全く異なります。例えば、設計では、あるパラメータをいじって、寸法を変えたときに生じる変化を見ます。しかし生産の場合は、すでに決まっている寸法を変えることはありません。そのかわり、貼合せ方や、接着剤の量など、細かい部分が品質に与える影響を考慮しなくてはなりません。今まで考えたこともないような問題に対して、どのように解析でアプローチしていくかが、我々の当面の課題です。

生産部門でシミュレーションが導入されると、インパクトは大きいと思いますか?

尾方

生産部門に導入されることで、歩留りが改善されればROIに直結します。設計よりもはるかにわかりやすく、シミュレーションの効果が出せます。実現すればインパクトはとても大きいはずです。

コンカレントエンジニアリング、すなわち設計から生産技術、生産までを一気通貫で行うことで歩留りを減らそう、という考え方があります。生産分野でのCAE活用が進めば、シミュレーションが共通言語となり、それぞれの橋渡しに使えそうですね。

尾方

そうですね。先日、生産部門にプレゼンしたところ好反応で、生産部門の期待も大きいことを実感しました。

Ansysについての感想はありますか?

木名瀬

最近圧電解析や音響解析など、Ansys Workbenchにも高度な機能がどんどん搭載されていて期待しています。また、圧電解析ツールの「Piezo Pro※」は便利そうですね。設計部門でも、活用できそうです。

※Ansys Workbench Mechanical上で本格的な圧電解析を実施するための拡張ツール。詳細はお問い合わせください。

ありがとうございます。Piezo Proはサイバネット の自社開発ツールなので、評価いただけるのはとても嬉しいです。今後も、Ansysをさらに便利にお使 いいただけるようなツールを開発していきますので、 どうぞご期待ください。 最後に、御社にとってCAEとはどのような存在ですか?

尾方

CAEはもう特別な言葉ではないですね。当たり前にありますから。

昔はCAEという言葉を根付かせようと苦労しましたが、今は新しい段階に入っています。

関連記事

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

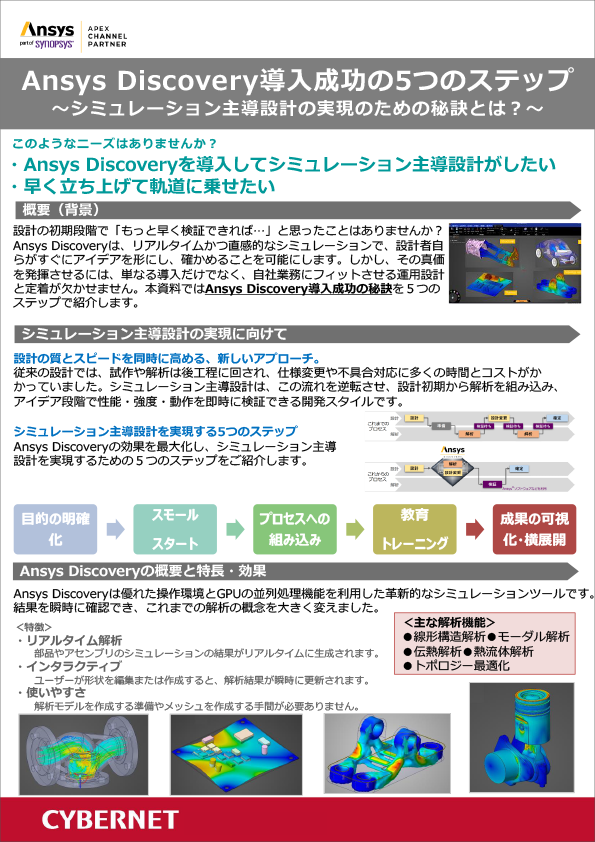

Ansys Discovery導入成功の5つのステップ

~シミュレーション主導設計の実現のための秘訣とは?~

-

HPCとGPUで開発サイクル短縮: シミュレーション高速化による流体解析の最新事例

-

熱流体解析ソリューション ~設計段階からの熱課題をシミュレーションで解決する~

~ツールの導入から熱設計、解析業務の効率化まで支援~

-

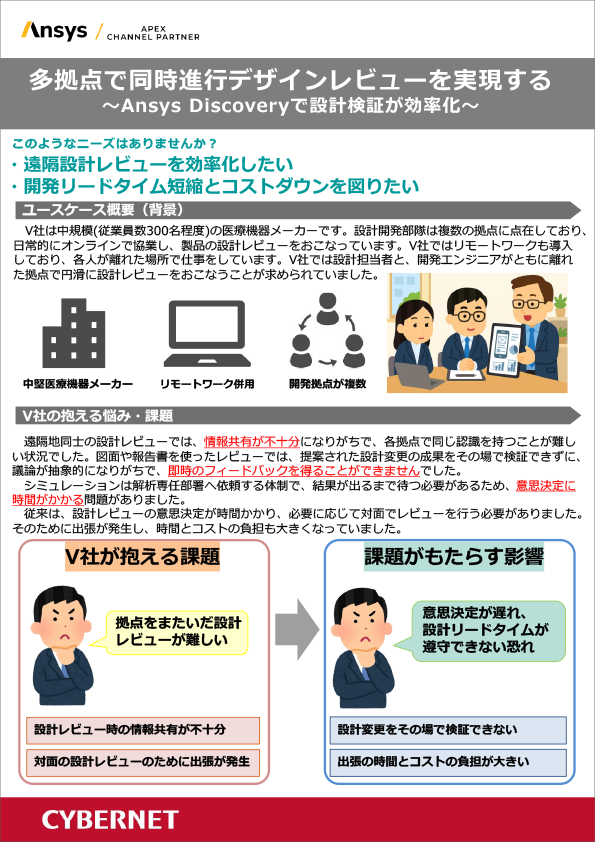

多拠点で同時進行デザインレビューを実現する

~Ansys Discoveryで設計検証が効率化~

-

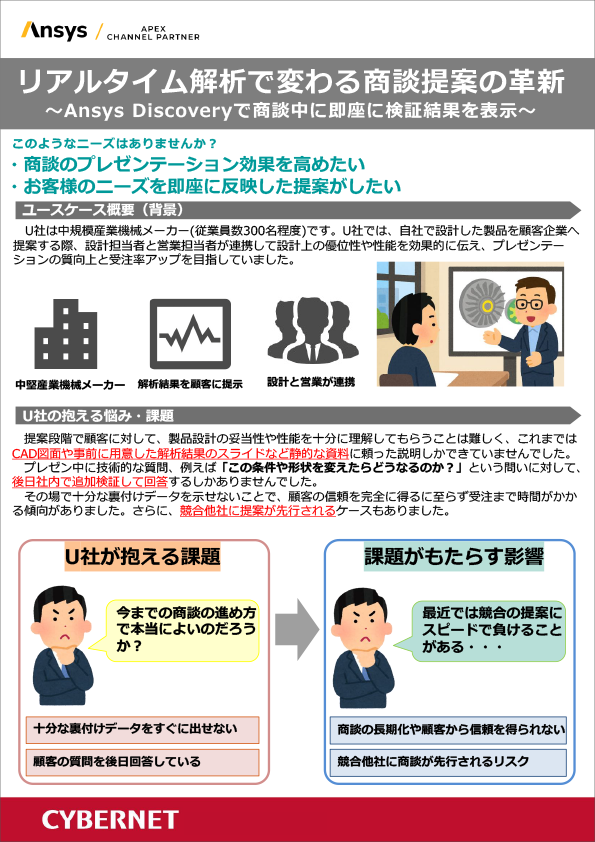

リアルタイム解析で変わる商談提案の革新

~Ansys Discoveryで商談中に即座に検証結果を表示~

-

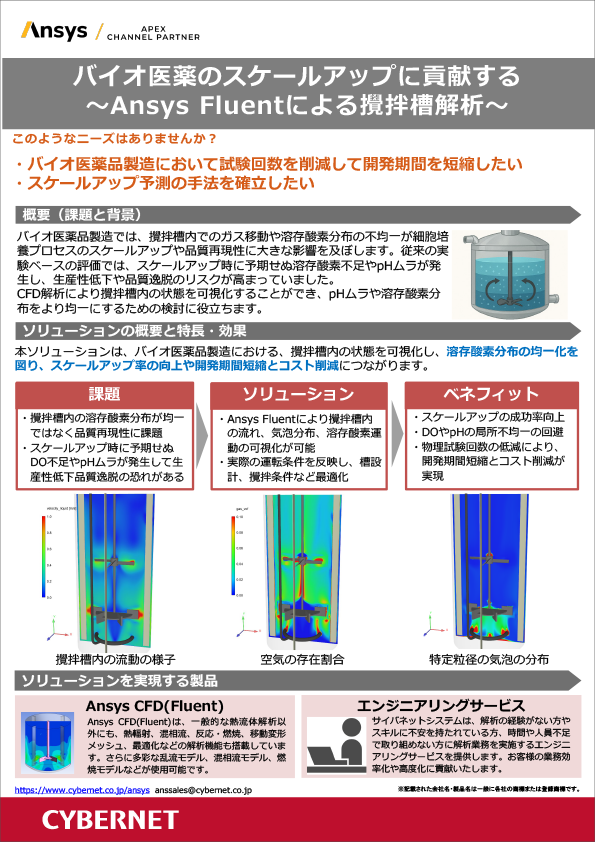

バイオ医薬のスケールアップに貢献する

~Ansys Fluentによる攪拌槽解析~

-

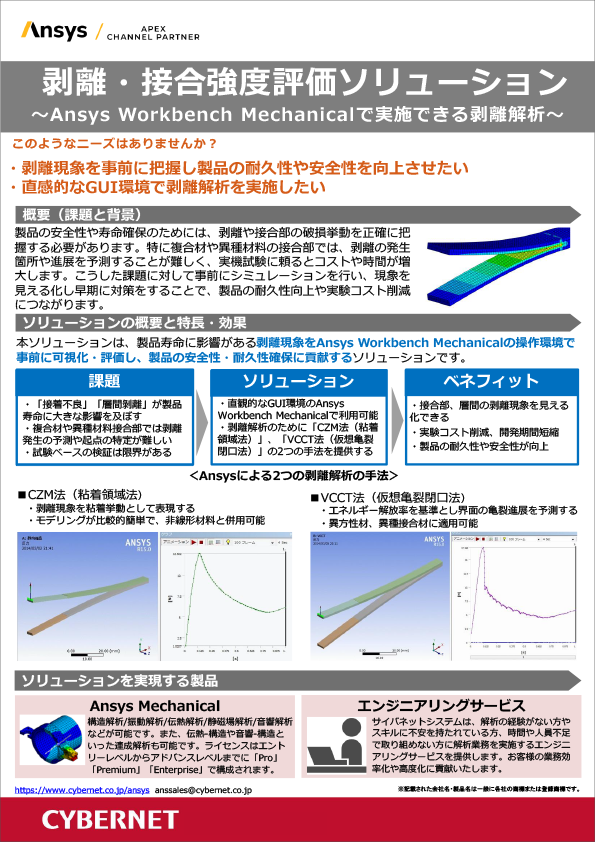

剥離・接合強度評価ソリューション ~Ansys Workbench Mechanicalで実施できる剥離解析~

-

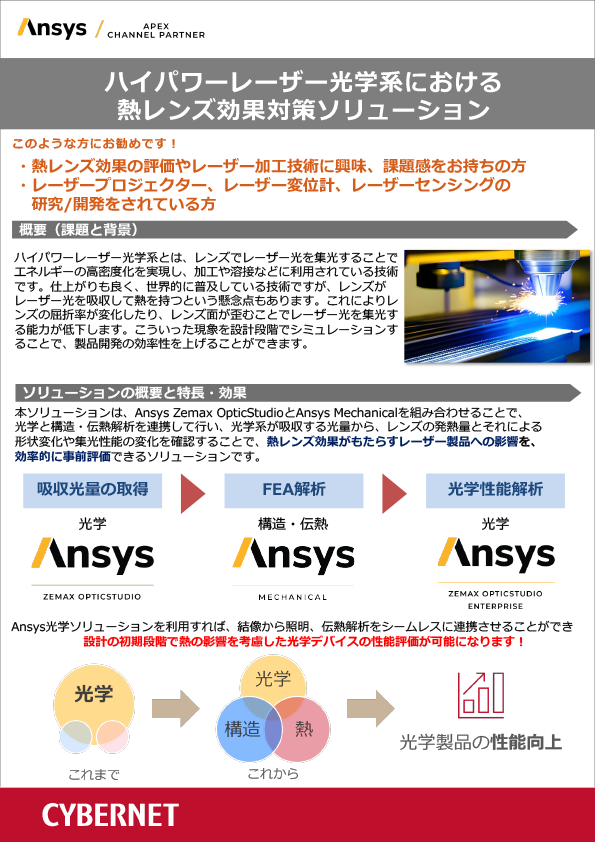

レーザー集光の高温レンズ歪みを克服するAnsys連携ソリューション