資料ダウンロード

Ansys Fatigue Moduleによる疲労解析のすすめ

CAEのあるものづくり Vol.25|公開日:2016年11月

目次

はじめに

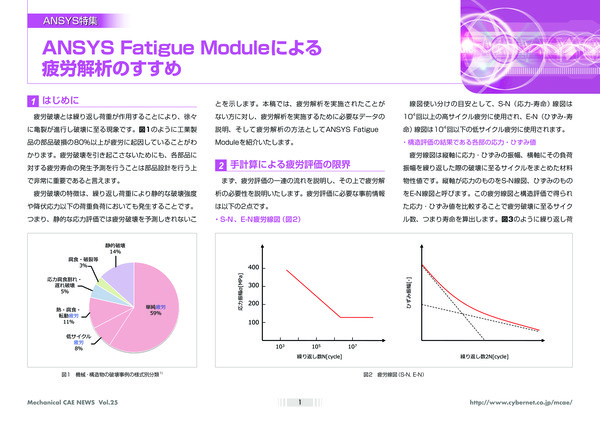

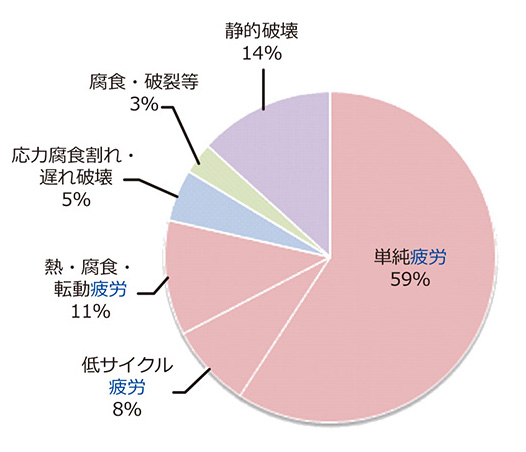

疲労破壊とは繰り返し荷重が作用することにより、徐々に亀裂が進行し破壊に至る現象です。図1のように工業製品の部品破損の80%以上が疲労に起因していることがわかります。疲労破壊を引き起こさないためにも、各部品に対する疲労寿命の発生予測を行うことは部品設計を行う上で非常に重要であると言えます。

疲労破壊の特徴は、繰り返し荷重により静的な破壊強度や降伏応力以下の荷重負荷においても発生することです。つまり、静的な応力評価では疲労破壊を予測しきれないことを示します。本稿では、疲労解析を実施されたことがない方に対し、疲労解析を実施するために必要なデータの説明、そして疲労解析の方法としてAnsysFatigue Moduleを紹介いたします。

図1 機械・構造物の破壊事例の様式別分類 1)

図1 機械・構造物の破壊事例の様式別分類 1) 手計算による疲労評価の限界

まず、疲労評価の一連の流れを説明し、その上で疲労解析の必要性を説明いたします。疲労評価に必要な事前情報は以下の2点です。

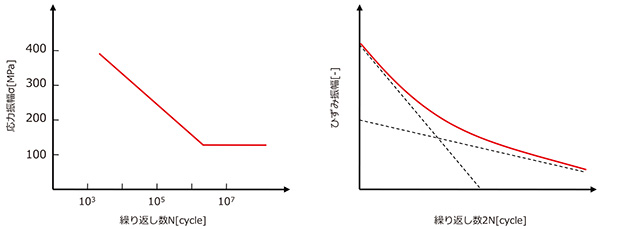

・S-N 、E-N疲労線図(図2)

図2 疲労線図(S-N, E-N)

図2 疲労線図(S-N, E-N)線図使い分けの目安として、S-N(応力-寿命)線図は104回以上の高サイクル疲労に使用され、E-N(ひずみ-寿命)線図は104回以下の低サイクル疲労に使用されます。

・構造評価の結果である各部の応力・ひずみ値

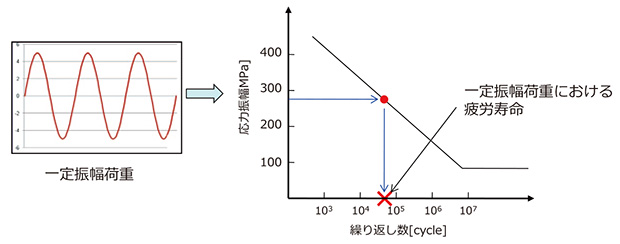

疲労線図は縦軸に応力・ひずみの振幅、横軸にその負荷振幅を繰り返した際の破壊に至るサイクルをまとめた材料物性値です。縦軸が応力のものをS-N線図、ひずみのものをE-N線図と呼びます。この疲労線図と構造評価で得られた応力・ひずみ値を比較することで疲労破壊に至るサイクル数、つまり寿命を算出します。図3のように繰り返し荷重が単純な一定振幅の場合、応力値と疲労線図から手計算による疲労寿命を算出することは可能です。

ところが、図4のように繰り返し荷重が非一定振幅の場合、手計算による寿命算出は容易ではありません。変動する振幅荷重を各々の振幅毎に分解し、それぞれの振幅荷重による損傷度を累積した上で寿命を算出する必要があります。通常は複数個所に対し疲労寿命を算出する必要があり、より手計算での評価が困難であることが予想されます。このような問題に対し、AnsysFatigue Moduleによる疲労解析であれば寿命算出が自動で行われます。

図3 一定振幅荷重の寿命算出

図3 一定振幅荷重の寿命算出Ansys Fatigue Moduleによる疲労解析

本稿では下記の特長をもった...

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~

-

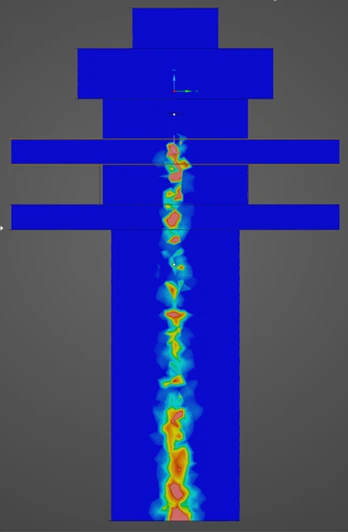

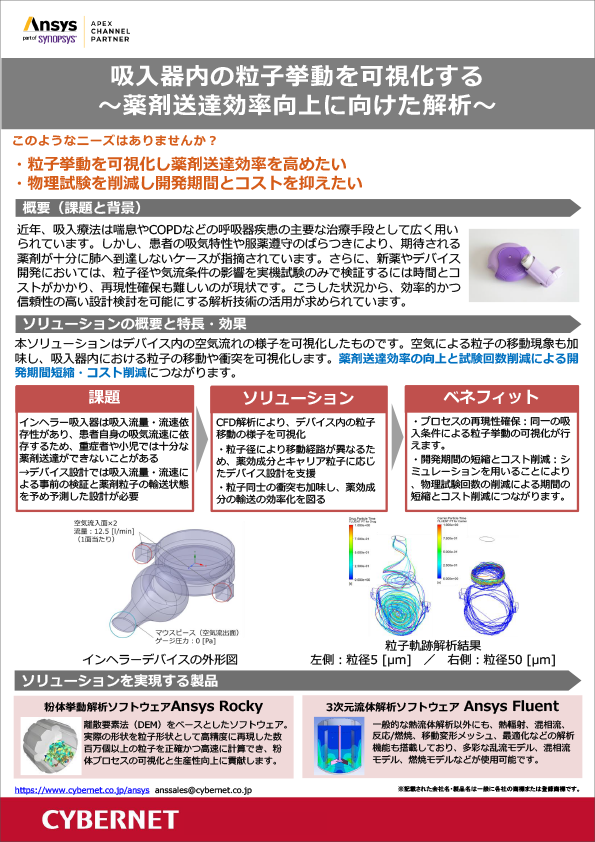

吸入器内の粒子挙動を可視化することで薬剤送達効率の向上へ

~薬剤送達効率向上に向けた解析~