資料ダウンロード

日本テキサス・インスツルメンツ株式会社様

実測と解析結果の徹底的なすり合わせにより、「シミュレーション・ファースト」体制が確立

CAEのあるものづくり Vol.11|公開日:2009年9月

目次

- シミュレーションで、様々な側面から開発支援を実施

- 社内では「シミュレーション・ファースト」が定着。実測と解析結果の相関データベースが、技術力の「差」を生みだす

- データベースには、逆解析と解析のシンプル化に必要なノウハウを蓄積

- 実測と解析結果が合わないなら、まずは逆解析を

- 熱応力から落下、剥離まで、多岐にわたる解析テーマ

今回のインタビューでは、日本テキサス・インスツルメンツ株式会社様にご協力いただきました。

世界屈指の半導体メーカーであるテキサス・インスツルメンツ様では、全ての製品開発に先んじてシミュレーションを行なうという「シミュレーション・ファースト」体制が定着しています。また実測と解析結果を徹底的にすり合わせることで、試作回数の大幅な削減が実現しています。

雨海様は、そうした体制の中核となる解析部隊でご活躍されると同時に、Ansys Conferenceをはじめとした様々なイベントや学会、講演会でもご発表されるなど、社外の解析技術力の向上にも大きく貢献なさっています。

今回は、「シミュレーション・ファースト」の実現に不可欠な、解析結果の精度向上のための先進的な取り組みについてお伺いしました。

モデリング・グループ

雨海 正純様

(以下、お客様の名前の敬称は省略させていただきます)

シミュレーションで、様々な側面から開発支援を実施

まず、ご所属の部署と業務内容をご紹介ください。

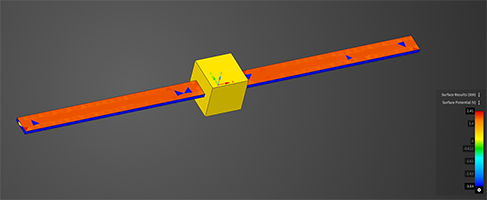

雨海 - 私の所属するモデリング・グループでは、半導体チップやパッケージの応力解析、熱・電気的特性の評価などを行っています。

特に新規開発において、製品に構造的な欠陥がないかどうかを、設計の早い段階でシミュレーションによって予測します。そうして出来る限り、下流での問題発生を防ぐことが我々のミッションです。またこの際、FEMによる解析だけでなく、統計手法などを用いて最適化設計も行い、予想される問題が、どの段階でどの程度発生するのかも予測しています。

その他、問題発生時の原因追及や、新製品に使う材料物性の検討なども、シミュレーションを使って行っています。後者は、例えば線膨張係数なら、新製品ではこの辺が妥当という範囲を、先にシミュレーションで求めてしまうのです。この物性範囲を材料メーカーに提示し、その物性に合った材料を開発していただきます。こうすれば、実物と解析結果がきちんと合うわけですね。

様々な側面から、製品開発の支援をされているのですね。現在、部内には何名いらっしゃるのですか?またご利用ツールは?

雨海 - 部員は現在10名で、FEMツールから電気系のツールまで色々使っています。FEMツールは、ほとんどがAnsysです。

ワールドワイドでは、どのような業務の分担になっているのですか?

雨海 - 基本的に製品別です。日本は携帯電話やデジカメなどのデジタル機器が専門ですね。解析部隊は、大きく分けて日本とアメリカの2つのグループがあり、この2つが構造解析全般をカバーしています。東南アジアやヨーロッパは、我々のデータをそのまま利用していますので、解析結果が実際と合わないと、世界各地で問題が発生しかねません。その意味でも解析の精度には非常に気を配っています。

社内では「シミュレーション・ファースト」が定着。実測と解析結果の相関データベースが、技術力の「差」を生みだす

御社では、CAEの位置づけとはどのようなものですか。

雨海 - 当社では、「シミュレーション・ファースト」という仕組みが定着しています。例えば、ビルなどの建築では、最初に構造計算書を提出して認可を受けますよね。当社もこれと同様で、プロジェクト立ち上げの際には、最初にCAEの解析結果を提出して承認を受けなくてはなりません。

ですから、CAEがなくては何も作れないのです。これは日本だけでなく、ワールドワイドで同様の体制を取っています。

CAEがそこまで定着しているのですね。

雨海 - そうですね。ただし、これを成功させるには、まず解析結果が実際と合っていなくてはなりません。

現在、多くの経営者が、CAEを使わざるを得ないと考えています。

実際、多くの企業がCAEを導入するようになりましたが、使い方には問題があるようですね。ともすると単にツールを使うだけになり、解析結果が実測と合わないので、結局使わなくなってしまうこともあるようです。とはいえ、導入しなければ他社に遅れを取りますから、経営者としてもジレンマに陥るのでしょう。

そうした中、各社の技術力の「差」を生むのが、解析結果を実際に近づけるためのノウハウです。

当社の場合は、実測と解析結果の相関を取るためのノウハウを、データベースに蓄積してきました。これで正確な解析結果を設計にフィードバックできるようになり、試作回数を大幅に削減できるようになりました。

どの程度試作を減らせているのですか?

雨海 - さすがに試作ゼロにはできませんが、シミュレーションを全く使わなかった場合と比較すると、試作回数を8割、9割減らせていると思います。

データベースには、逆解析と解析のシンプル化に必要なノウハウを蓄積

素晴らしい成果ですね。ところで、相関のデータベースについて、もう少し具体的に伺いたいのですが。どのようなデータが蓄積されているのですか。

雨海 - 例えば、熱工程を経ると材料物性は変化します。そのため、初期状態の材料物性で応力解析をしても、実測に合った解析結果は出せません。まずは実際に測定したり、逆解析※を使って、どのように物性が変化していくかを予測する必要があります。

このような情報が、データベースに多数蓄積されているのです。

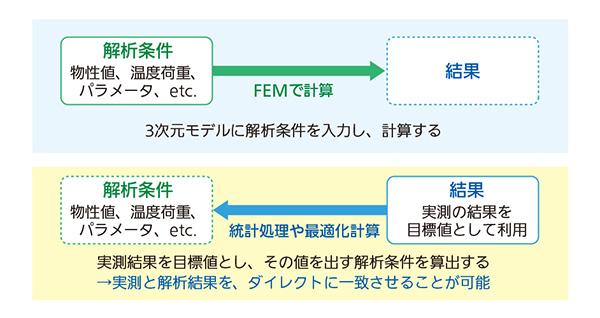

[※逆解析とは: 測定で得られた値を目標値とし、その結果を導き出す解析条件(パラメータや温度荷重、材料物性など)を算出する手法]

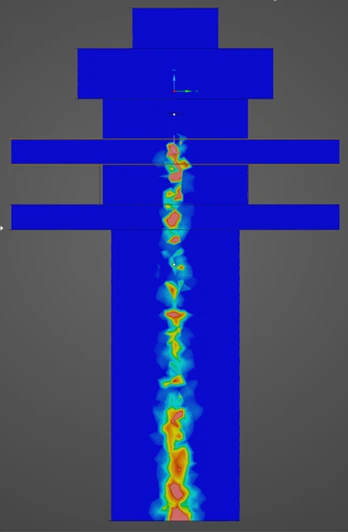

多くの方は、まずモデルがあって、解析条件を入力して計算するという、いわばボトムアップ方式を取っています。しかし、これでは実測と合わせる事は難しいものです。いっぽう逆解析はトップダウンで、測定で求めた値を目標に計算しますので、実測と解析結果をダイレクトに合わせることができるのです(図1)。そして得られた情報を新規製品のシミュレーションに利用すれば、精度の高い解が得られるのです。

図1 通常の解析と、逆解析の違い

図1 通常の解析と、逆解析の違い また、「シミュレーション・ファースト」では、モデルを作るスピードも重要です。全ての製品開発で解析が必要になるので、導線の線幅が少し違うだけでもモデルを作り直さなくてはなりません。我々のグループでは平均して月100件程度の解析業務に当たっておりますが、CAEの投資対効果を上げるためにも、とにかく早く解析をこなす必要があるのです。

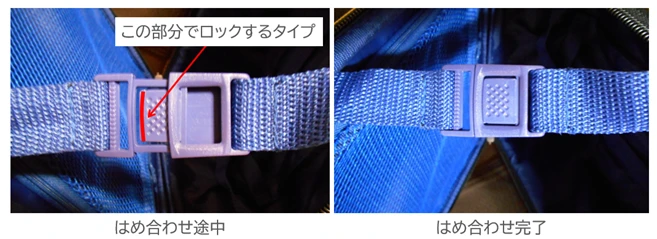

そこで、モデルは出来る限りシンプルにします。これは二つの方法があり、一つは形状をシンプルにする方法、そしてもう一つは、解析自体をシンプルにする方法です。例えば非線形で解くところを線形で解く、といったような。データベースには、こうしたノウハウも蓄積されています。

まず前者から説明しましょう…

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

非線形解析の壁を突破するシミュレーション技術

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない実レベルの振動解析

~Ansys Mechanicalで実現する高度な製品開発~

-

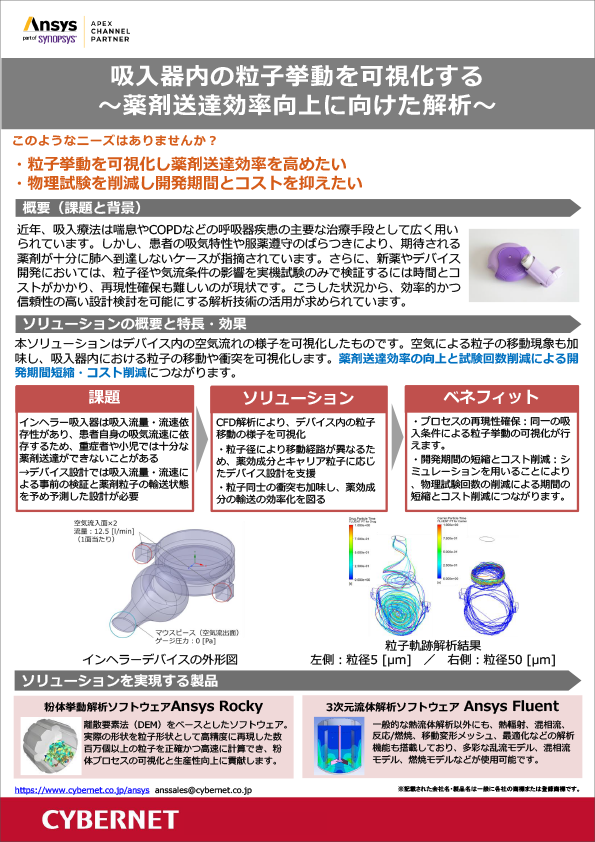

吸入器内の粒子挙動を可視化する

~薬剤送達効率向上に向けた解析~

-

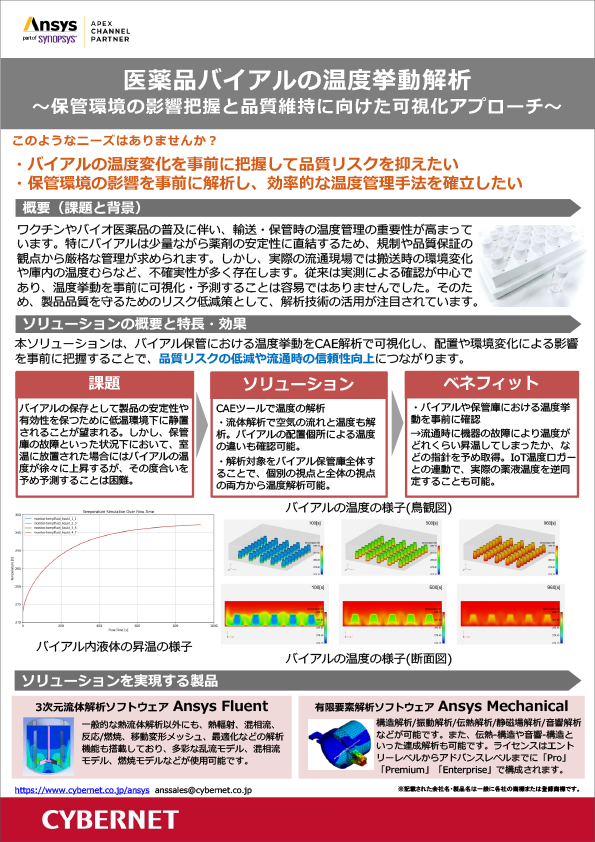

医薬品バイアルの温度挙動解析

~保管環境の影響把握と品質維持に向けた可視化アプローチ~

-

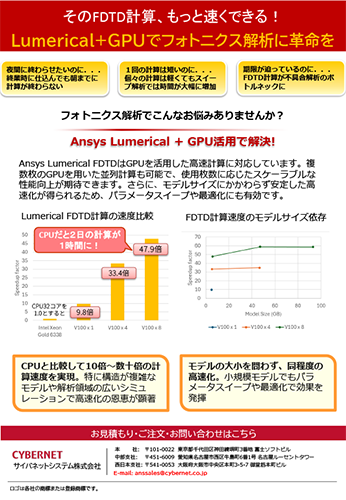

そのFDTD計算、もっと速くできる!Lumerical+GPUでフォトニクス解析に革命を