解析事例

CFRP織物複合材料の樹脂含浸成形(RTM)解析

プレスリリース

CFRP量産化を支援するCAE としては初のシミュレーション統合システムを開発

はじめに

量産品で使用される金属製部材への代替として、CFRP(炭素繊維強化プラスチック)への期待が日々高まっています。例えば世界中の自動車メーカーの多くが、今後次世代新素材としてCFRP開発を加速していくことを明言しており、2014年には量産車のBMW i3(コンパクト電気自動車 ※)が市場に登場しました。

「量産車」と言っても、この市販車の価格は一台約500万です。高額になる理由は、原材料コストの高さはもちろん、CFRPは成形加工が難しく、製造コストや設備投資がかさむのが原因と言われています。コスト削減のためには材料・装置メーカーの削減努力も必要になりますが、どのような材料・装置を使うかは成形加工プロセスによって決まるため、CFRP量産化のカギは成形加工プロセスが握っていると言っても過言ではありません。

本稿では、CRPFの成形加工プロセスの現状と課題について述べるとともに、サイバネットが開発した解析システムを用いて、RTM法と呼ばれる工程をシミュレーションした事例をご紹介いたします。

※:ドイツのBMW社が製造・販売している電気自動車

CFRPの特性と成形プロセス

CFRPの魅力は、何と言っても鋼鉄の約1/4という軽さと、その何倍にもなる引張強さにあり、通常は積層された織物状炭素繊維間に樹脂を浸透させ、繊維間を樹脂で固めることでその強靭な剛性を発現させています。

しかし、繊維単体、樹脂単体の剛性をそれぞれ単純に加算しただけではその剛性は表現できません。繊維構造と樹脂構造がミクロレベルで相関性をもった、複合材ならではの特徴がそこにはあります。

したがって、まずは望む剛性を発現させるための積層状織物構造の選定が不可欠ですが、繊維間を繋ぐ「糊」の役割を持った母材樹脂が、繊維間を十分に浸透することも欠かせません。そこで効率のよい樹脂の含浸方法を決めるために、成形プロセスを検討する必要があります。

CFRPの成形法

織物繊維に樹脂の含浸を行う成形法として、代表的なものに「オートクレーブ法」「樹脂フィルム注入(RFI)法」「樹脂トランスファー成形(RTM)法」などがあります。このうち生産性が高くコストの低減も見込まれる方法として、近年RTM法が注目されています。

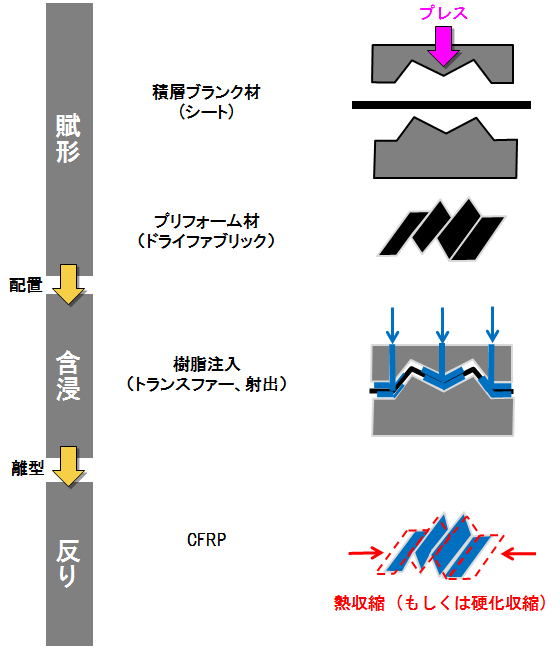

RTM法とは文字通り樹脂を型内へ移動(注入)する成形法ですが、射出成形法のように金型を用意し型内に織物状繊維を設置後、型を閉じた状態で注入を行います。

含浸圧力はプランジャーによる押し出しであればプランジャー圧によって発生しますし、射出成形機であれば射出圧によって発生します。金型内に設置する織物は、ブランク基材を適宜裁断・積層して金型形状に賦形した段階のもの(プリフォーム)を別途作成する必要があります(樹脂注入の際金型を閉じると同時に賦形を行う方法もあります)。通常、樹脂注入中は金型内を真空引きしながら行うことで樹脂の含浸性を高めます。最終的に樹脂が固まった段階で離型しCFRP製品を取り出しますが、自然冷却する段階を含め、樹脂は型内外で熱収縮や硬化による収縮が起きるため、そり変形によって製品寸法にズレが生じることになります。

ちなみに、1994年より使用開始となった世界初の量産型旅客機「ボーイング777」にはオートクレーブ法が適用され、BMW i3にはこのRTM法が採用されています。

RTM法の魅力の一つに、樹脂の性質が熱硬化性であるか、熱可塑性であるかを問わない点が挙げられます。BMW i3では前者の熱硬化性樹脂が使用されていますが、これは含浸初期の低温状態で粘度が低くなるため含浸性が良いというメリットはあるものの、含浸後高温下で固化状態(硬化反応)に達するまでに長い時間が掛かるというデメリットがあります。

そのため最近RTM法で開発が進められているのは、もっぱら後者の熱可塑性樹脂です。熱可塑性樹脂は射出成形法でも広く利用されており、短時間で固化状態に達するため、成形時間を短縮することが可能です。

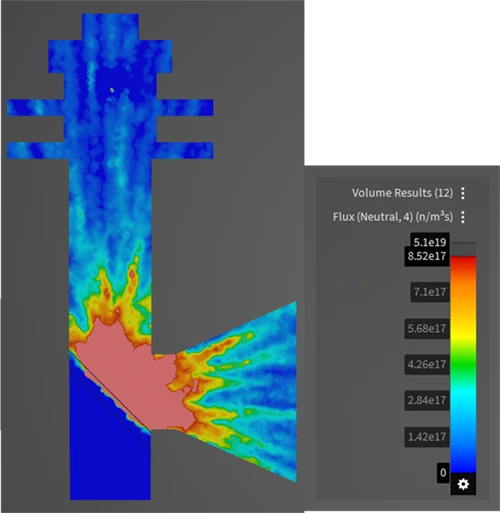

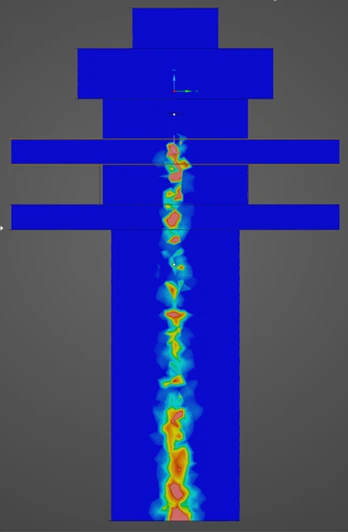

しかし、RTM法が通常の射出成形法と大きく異なる点は、金型内部に賦形されたドライファブリック(乾いた織物状繊維)が存在する点です。ポリマーである熱可塑性樹脂の粘度は、高温状態でさえ熱硬化性樹脂に比べ高くなります。金型内部を流動する樹脂にはドライファブリックの存在が大きな流動抵抗となり、金型内を充填させるためにより大きな射出圧が要求されます。その結果、過剰な樹脂圧によるファブリックの変形も成形不良の原因となります。同時に微細な繊維間への浸透性も熱硬化性樹脂に比べ難しくなり、エアーを巻き込んだ未充填箇所(ボイド)がいっそう発生しやすくなります。

このように含浸成形プロセスの短時間化や含浸性の良し悪しは成形加工プロセスの核心部分であり、生産性を上げコスト削減を狙う上で避けては通れない部分と言えます。これらのテスト検討に実験だけでなく、専用のCAE解析ツールを活用していくことは今や時宜を得ていると考えられます。

しかし従来は多数のツールを組み合わせる必要があり、研究者は時間をかけて煩雑な作業をしなくてはなりませんでした。そこでサイバネットは、RTM 法による一連の成形プロセスを網羅したシミュレーションの統合システムを開発しました。本システムでは、マルチフィジックス解析ツール「Ansys」の統合操作環境である 「Ansys Workbench」 を共通のプラットフォームとして利用し、各プロセスに必要となる専用ソルバーをシームレスに結合させています。

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の壁を突破するシミュレーション技術

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない実レベルの振動解析

~Ansys Mechanicalで実現する高度な製品開発~

-

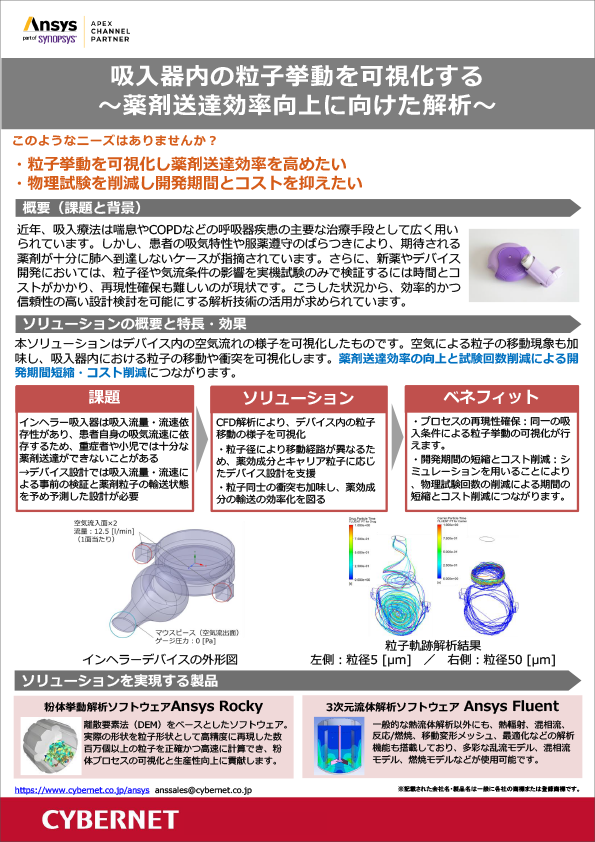

吸入器内の粒子挙動を可視化する

~薬剤送達効率向上に向けた解析~