CAEを学ぶ

はじめてみよう!流体解析(実践編)〜誤差との上手なつき合い方(2)モデル形状による誤差について〜

はじめに

前号では、実験・解析と、実現象との間の誤差の発生要因について解説しました。今回からは解析で生じる誤差について工程別に原因と対処法を確認し、実際の解析を行う際に注意すべき点について考えていきたいと思います。

第2回はモデル形状の違いによる誤差についてです。

モデル形状による誤差とは

モデル形状による誤差の原因には、例えば以下が挙げられます。

A:形状簡略化による誤差

B:解析領域サイズによる誤差

C:モデル対称性によって生じる誤差

A:形状簡略化による誤差

形状簡略化とは、CAD形状など詳細な実形状から解析に影響の少ないネジ穴やわずかな段差、面取りを削除したり、複雑な形状を簡単な多面体で表現するなど、解析に適した形状にすることです。形状を簡略化することでメッシュを作成した際の品質を維持し、メッシュ数が無駄に増加することを抑制できるので、計算コストを低減させるために非常に重要となります。

形状を簡略化する前には、形状簡略化によって【どの程度の誤差が発生するか】の見積もり、また構造解析との連成解析などで必要な形状ではないかの確認などを行い、形状簡略化による【計算コストの低減とバランス】をみながら簡略化することが重要です。

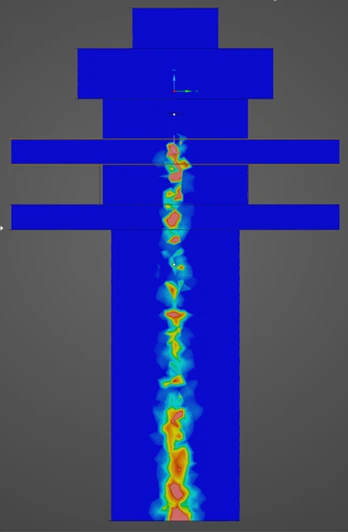

B:解析領域サイズによる誤差: 無限の空間を有限の解析空間として模擬することが与える影響

解析を行う際には、実空間が無限あるいはそれに近い状態でも、解析空間としては有限の領域で解析を行う必要があります。そのため、解析空間が狭いと周囲の境界条件の影響によって流れを正確に再現できなくなります。

例えば流れが均一でない場所に境界条件を設定した場合、流れが変わってしまう可能性もあるので、ある程度流れが安定した場所に境界条件が来るよう解析領域を設定する必要があります。

もちろん必要以上に大きな解析空間を模擬すると計算コストが高くなりますので、【必要十分な解析空間の確保】が重要です。まずは対象物の寸法の3-5倍程度を目安に解析領域を確保し、必要に応じて領域を調整すると良いでしょう。

C:モデル対称性によって生じる誤差: 形状および境界条件が対称なモデルの解析で、解析モデルを対称モデルとすることが与える影響

流体解析では、解析領域・モデルの形状、境界条件共に対称性があったとしても流れが対称になるとは限りません。そのため流れが対称にならないモデルを対称モデルとして解析を行うと、実現象と異なる流れとなります。

そのため、対称モデルでの解析を行う場合はフルモデルとの比較を行い、【流れに対称性がない場合はフルモデルでの解析が必要】です。毎回フルモデルとの比較を行う必要はありませんが、流速を大きく変えた場合など流れ場の変化が大きくなると考えられる場合などには適宜確認を行いながら解析を進めてください。

形状簡略化と解析の有効活用

ここからはモデル形状による誤差のうち「A:形状簡略化による誤差」について、形状簡略化および解析を行った際の誤差の具体例を見ていきたいと思います。

形状簡略化の例

形状簡略化には解析目的に応じて様々な手法が考えられます。また、形状簡略化対象となるものも多数考えられます。対象の一例として以下が挙げられます。

- ネジ・ボルト・ナット/ネジ穴・ボルトの通し穴

- 微小な突起/くぼみ

- 微小な段差

- 微小な曲面

- 隅肉溶接部分

- 面取り部分

- フィレット部分

- 微小なパーツ

- 微小なギャップ

- 形状表面の複数の細かな面(ファセット) etc

これらをどのように簡略化していくかを、実際の解析モデルを用いてご紹介します。形状簡略化を行う場合には、起こり得る物理現象および『解析目的』を検討し、解析目的に影響が小さいと考えられる簡略化を行います。

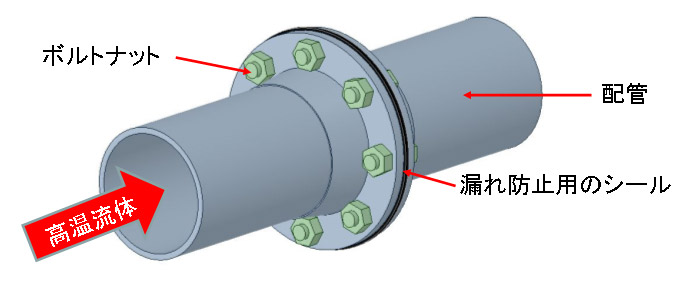

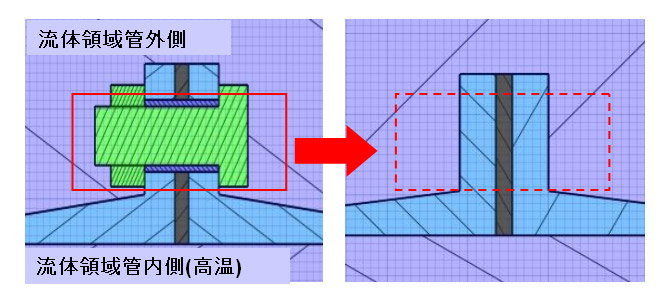

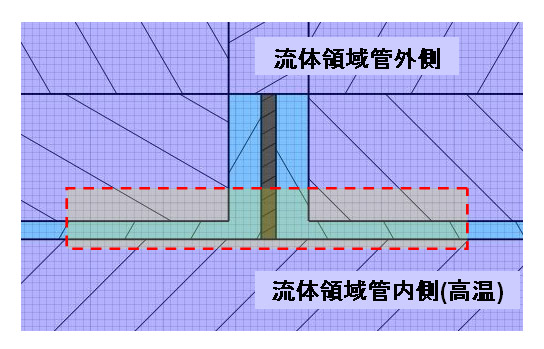

図1、図2は、空気中に設置された高温流体が流れる配管の継ぎ手部です。

物理現象としては高温流体からの熱伝導や、継ぎ手部分での流れ場の乱れが考えられます。

また解析目的に応じて以下のような項目について検討が必要です。

- 管の微小な段差などによる温度場、流れ場への影響

- ボルト・ナットなど小さなパーツによる温度場、流れ場への影響

etc

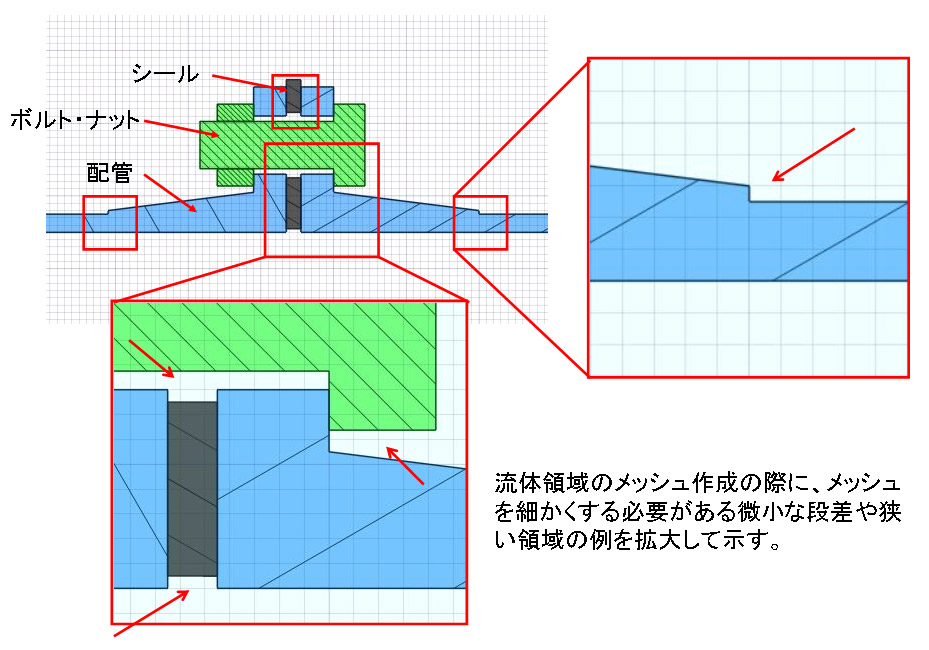

まず、形状簡略化せずに流体領域を作成した場合のメッシュを図3に示します。

微小な段差による流れ場および温度場への影響が見たい場合は、このように形状簡略化を行わずに流体領域を作成し、そこからメッシュ作成・解析を行います。メッシュ作成時には微小な段差を解像するために十分に小さいサイズのメッシュを作成することが必要です。

大まかな温度場および流れ場の様子を素早く確認したい場合は、微小な段差などによる流れ場への影響は小さいと考えて形状簡略化を行い、解析コストを小さくすることで効率的に流体解析を行うことが可能です。

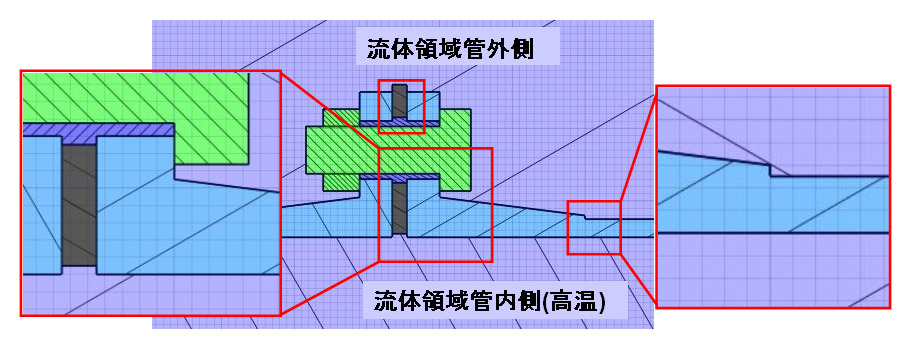

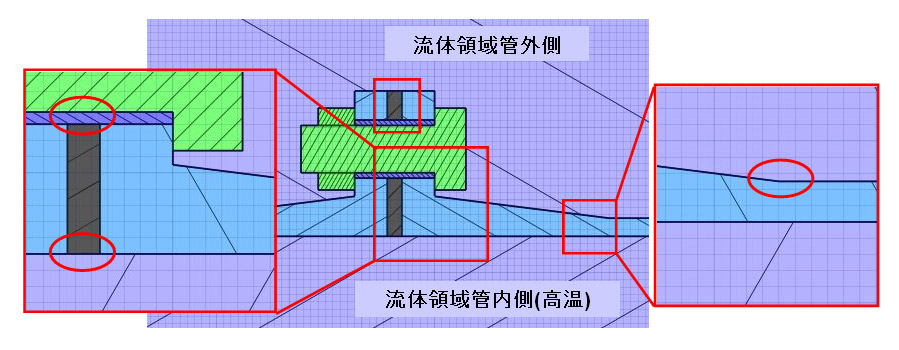

実際に簡略化を行った例を見ていきます。目的に応じて簡略化レベル(簡略化できる箇所)が変わってきます。

簡略化レベル1:微小な面や段差の削除

微小な段差による流れ場および温度場への影響は小さいと考え、微小な段差の簡略化を行います。

また、管内の微小な段差の影響は小さくない(または影響を考慮したい)と考えた場合は、管内の段差以外だけを簡略化することも考えられます。

今回は全ての段差を簡略化した場合を示します。

簡略化レベル2:小さなパーツの削除

ボルト・ナットなどの小さなパーツの温度場や流れ場への影響が小さいと考えられる場合は、パーツを削除し、削除した際にできた穴を埋めます(もとは流体の流れない領域なため)。

簡略化レベル3:形状の微調整やボディ分割

メッシュ品質の向上やヘキサメッシュを作成しやすくするため、微小な傾斜の削除やボディ分割などを行います。

[事例] 形状簡略化による誤差

次に形状簡略化を行った際の誤差について具体例を見ていきたいと思います。ここでは継手管および単管モデルを用います。

●目的

今回は全体の流れを素早く知ることを目的とし、形状簡略化を行った場合の解析コストと影響を確認します。

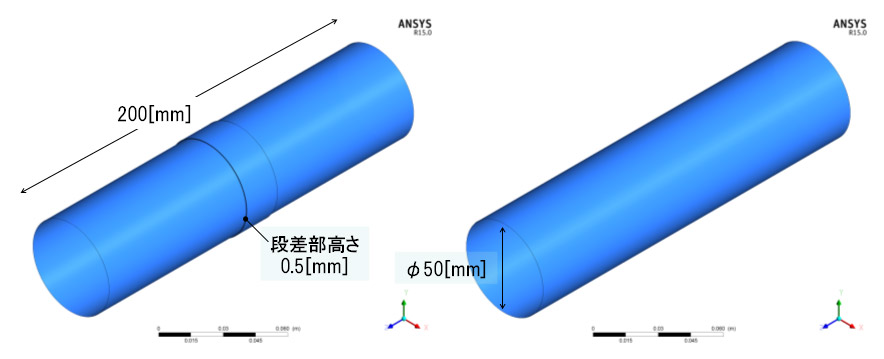

●モデル

使用モデルを図7に示します。左側が継手管、右側が継手管の継手部段差を削除した単管です。管は直径50[mm]、長さ200[mm]、継手部の段差は高さ0.5[mm]です。

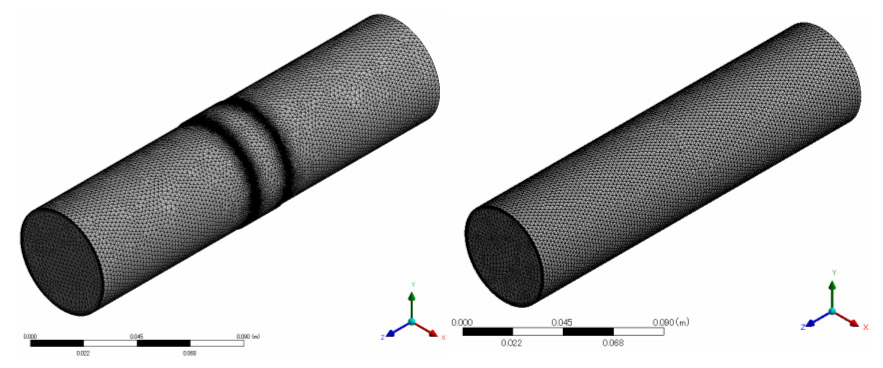

●メッシュ

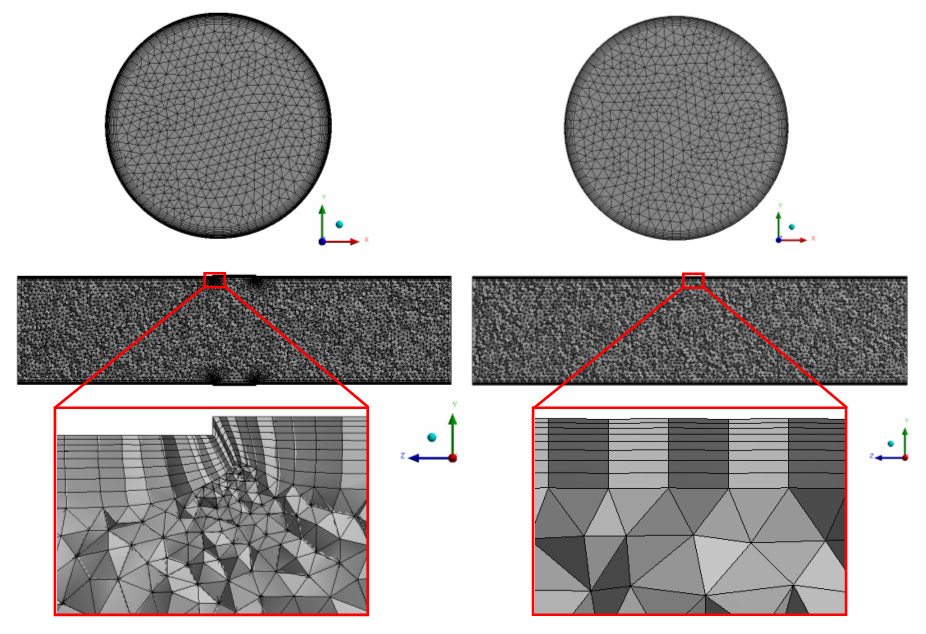

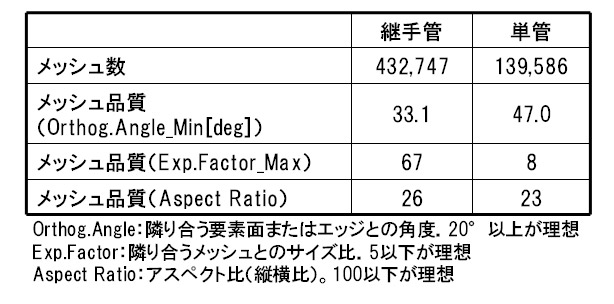

図8、図9は各モデルのメッシュを示します。継手管のメッシュは、形状が単純ではないため四面体メッシュ(テトラメッシュ)で作成しています。継手部分は解像度を上げるためにメッシュを細かくする必要があり、メッシュ品質を保持するため、継手部周囲のメッシュも細かくする必要が出てきます。単管のメッシュも四面体メッシュで作成しています。こちらは六面体メッシュ(ヘキサメッシュ)で作成することも可能ですが、継手段差部の影響を比較するため、今回は継手管と同じ条件でメッシュを作成しました。

どちらのモデルでも壁近傍の物理量変化を精度良く捉えるため、レイヤーメッシュを作成しています。物理量変化の小さい管中央部のメッシュは壁近傍より大きくすることが可能です。

表1は各メッシュのメッシュ数およびメッシュ品質を示します。継手管は継手部周辺のメッシュが細かくなっている影響で、メッシュ数は単管の約3倍となっています。また隣り合うメッシュのサイズ比も大きくなっています。

●解析条件

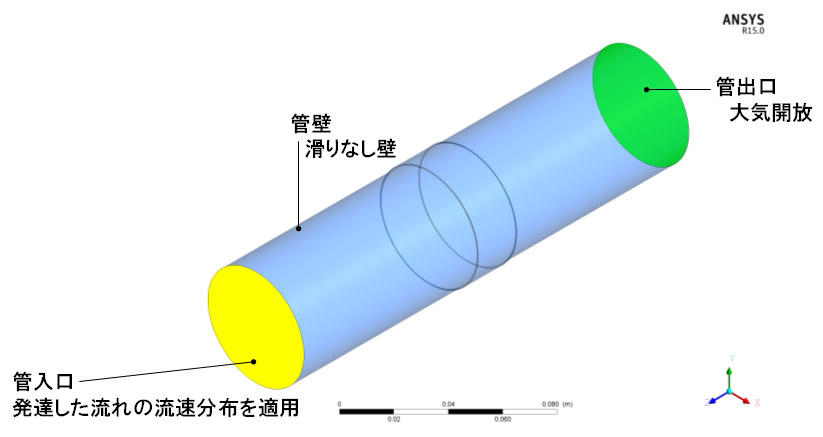

図10は解析条件を表します。継手管、単管ともに同一で、管入口には十分に発達した流れの流速分布を適用しています。管出口は大気開放(圧力1atmを想定)、管壁は滑りなし壁と設定しています。

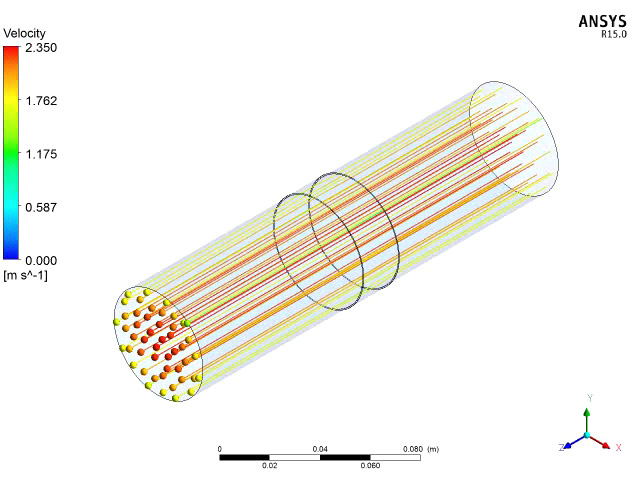

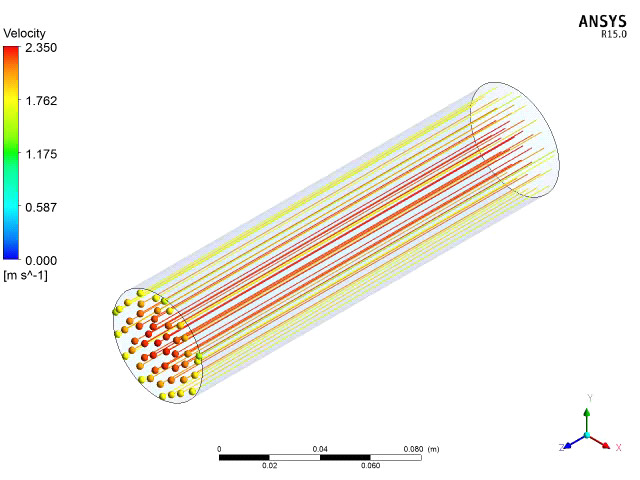

図11は各管の流れを表す動画です。継手管、単管ともに渦などは発生しておらず、粘性の影響で管中央に比べて壁近傍の流れが遅いことが確認できます。

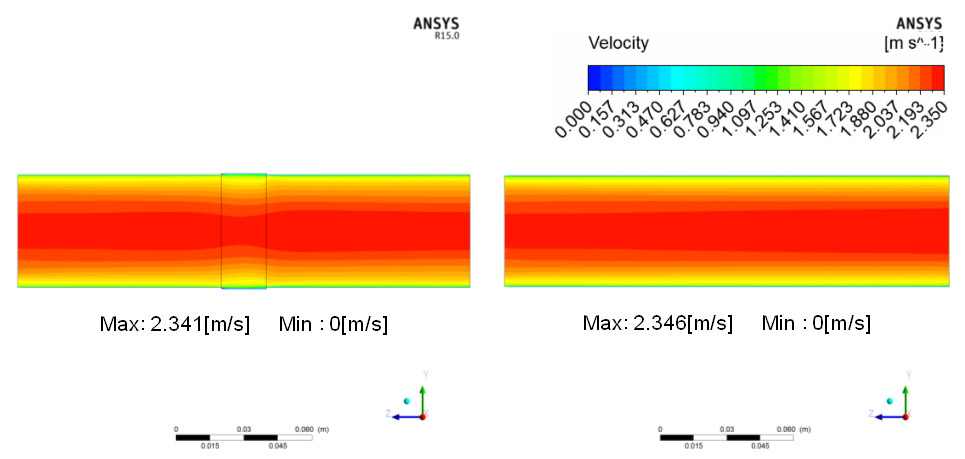

図12はyz平面の流速分布を表します。継手管と単管では分布に大きな違いは見られません。また最大速度も継手管が2.341[m/s]、単管が2.346[m/s]と違いはほとんどありません。

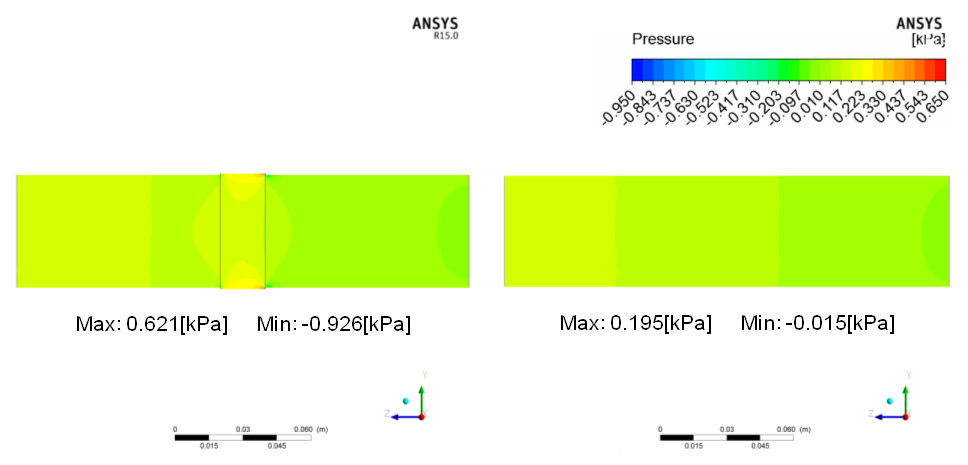

図13はyz平面の圧力分布を表します。継手管、単管ともに管入口から出口に向かって圧力が低くなる傾向が見られます。継手管は下流側の継手段差部で局所的に圧力が高くなっています。最大圧力は継手管が0.621[kPa]、単管が0.195[kPa]となりました。

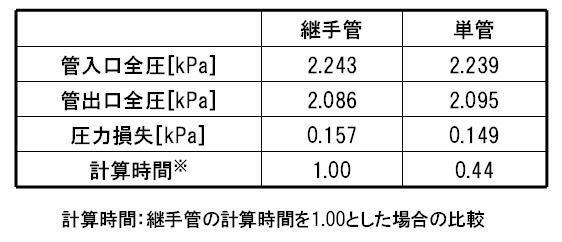

表2に各モデルの管入口、出口の全圧とそこから求められる圧力損失、および計算時間を示します。圧力損失は継手管が0.157[kPa]、単管が0.149[kPa]となりました。

単管の計算時間は継手管の半分以下になりました。

●まとめ 今回は全体の流れを素早く知ることを目的として形状簡略化を行いました。その結果、以下のことが確認できました。

- 微小形状を簡略化すると、形状の再現およびそれに伴うメッシュ品質の確保を行わなくて良いため、メッシュ数を大幅に削減することができる。

- 微小形状の違いは流れに大きな影響を与えていない。

- 速度分布、圧力分布など全体の傾向には大きな違いは見られなかったが、継手部分で圧力が高くなるなど微小形状の影響による差異は見られた。

- メッシュ数の違いから、微小形状を簡略化した場合には計算時間を大幅に短縮することができる。

形状簡略化によるメリットとデメリット

今回の解析例の目的は全体の流れを素早く知ることでしたので、形状簡略化によりメッシュ数、計算時間を減らし、解析コストを下げることで目的を達成できました。しかし「形状簡略化の例」でも挙げたように、形状簡略化を行うと目的が達成できない場合もあります。

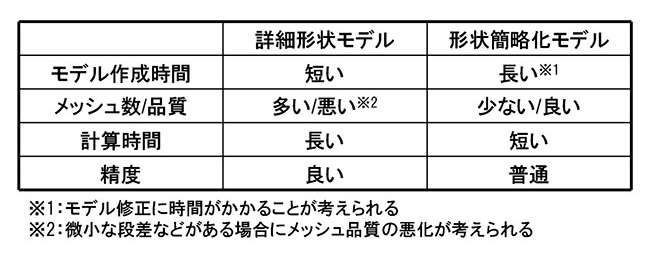

表3に形状簡略化によるメリットとデメリットを示します。形状簡略化によってメッシュ数を減らし、計算コストを大きく下げることができますが、計算精度の低下やモデル作成時間がかかるなどのデメリットが考えられます。

そのため、微小形状による影響を見たい場合や、構造解析との連成解析が必要な場合は詳細形状モデルを使用し、全体の流れを素早く知りたい場合は流れに大きな影響を与えない微小形状は簡略化を行う、といった使い分けが必要です。

おわりに

以上のように、今回はモデル形状の違いによる誤差について、簡略化の具体例を交えてご紹介しました。解析を有効活用するためには、解析を行う前に【解析の目的】として、何を見たいのか、定性評価か定量評価か、計算に掛けられるコストなどをよく考えることが必要です。目的にあわせたモデル化を行い、解析を有効にご活用ください。

第3回目は、メッシュによる誤差について解説します。どうぞご期待ください。

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の壁を突破するシミュレーション技術

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない実レベルの振動解析

~Ansys Mechanicalで実現する高度な製品開発~

-

吸入器内の粒子挙動を可視化する

~薬剤送達効率向上に向けた解析~