解析事例

I-PEX 株式会社様:“CAEなしでのものづくり”は、今は到底考えられません

大きな変革期を迎えるモビリティ部品の開発/製造にいま求められること

概要

今回は、コネクターメーカーとして著名な、電子部品・設備メーカーのI-PEX株式会社様を訪問しました。

今年で創業60 周年を迎える同社は、精密金型加工技術をルーツに持ち、主力のコネクタ事業に加え、センサの開発などを通じて「最・尖端なものづくり」を追求してこられました。近年では事業や製品の多様性が増す中で、「Ansys Mechanical Enterprise」や「Ansys LS-DYNA」などのCAEが欠かせなくなっているとのことです。

本インタビューでは、さまざまな部門の方にご協力いただき、車載用デバイスの市場動向や、Ansys製品の導入経緯についてお話を伺いました。

今回お話をお伺いした方々(左から)

電子部品事業部 生産設備部 技術課 主任 山口 武史 様

モビリティ部品事業部 要素技術課 課長代理 佐藤 吏 様

MFGソリューション事業部 ビジネスイノベーション部 新規事業企画課 主任 原 正志 様

(左上から)

営業統括部 マーケティング部 部長代理 白坂 智之 様

モビリティ部品事業部 製品開発部 開発1課 松永 拓巳 様

経営企画統括部 経営企画部 広報課 課長代理 飯塚 由佳 様

経営企画統括部 タスクフォース部 Sustainability 和智 三佳 様

モビリティ部品事業部 生産設備部 沖縄プレス課 主任 江頭 光明 様

(以下、お客様の敬称は省略させていただきます。)

「“持続可能な未来”に向けたものづくり」の加速

沿革や事業概要について教えていただけますか。

飯塚

I-PEX(株)は、京都市に本社がある電子部品・設備メーカーです。1963 年に精密金型メーカーの第一精工として創業しました。現在は長年培った精密加工の技術を大いに生かしたコネクターの開発・生産をビジネスの大きな柱の1つとしており、12カ国・39拠点でグローバルに展開しています。

主力のコネクターだけではなく、自動車部品、HDD(ハードディスク)、半導体設備など、多岐にわたるものづくりに携わっています。また、さまざまな事業部が横断的にコラボレーションしながら、お客さまに最適なソリューションを届けるスタイルを特色としています。

2022年に沖縄県うるま市に開設した「沖縄イノベーションセンター」では、再生可能エネルギーを利用した水素製造・発電など、これからの時代を見据えた新規事業開発にも取り組んでいます。

I-PEX(株)では環境関連の課題に積極的に取り組んでいらっしゃると伺いました。

和智

2030 年に向け策定したI-PEX グループの中長期計画「I-PEX Vision 2030」の中で、持続的に成長していくための重要課題として6つのマテリアリティ(優先すべき課題)を特定し、体系化しています。そのうちの1つである「気候変動対応と循環型社会への貢献」では、2030年度のCO2 排出量を2021年度比で40%削減し、2050年にはカーボンニュートラルを実現するという目標を設定しています。ISO14001の活動に加え、電力使用量の削減を省エネルギー活動の共通課題として設定し全社で活動していくことと併せ、物流の効率化によるCO2 削減、新エネルギーへの置き換え、太陽光発電設備の導入を推進していきます。

このほか、新技術の開発や、製造過程における環境改善で、省エネルギー社会や循環型社会に貢献しようと取り組んでいます。具体的には、エネルギー効率向上のためのキーデバイスとして期待されている、パワー半導体の樹脂封止装置の開発、製造、販売を通じた省電力化などです。

白坂

成形材料メーカーと協業し、リサイクル材の活用や廃プラスチック削減などにも取り組んでいます。当社は、業界の中でもそうした取り組みにかなり積極的な方ではないかと思います。現在はまだ、お客さまが当社に対してリサイクル材の採用を義務付けるといった動きまではありませんが、リサイクル材活用や廃プラスチック削減を進めていくことが急務であることは間違いないと思います。また現状では、廃材を処分するために相当な回収コストがかかっていますので、この課題を業界全体で解消していかなければならないと考えています。

I-PEX(株)のお客さまや開発現場においては、どのような課題があるのでしょうか。

白坂

当社のモビリティ部品事業部では、車載用コネクタやセンシング関連の部品を開発・製造しています。自動車業界は、カーボンニュートラル推進と車両電動化の加速を背景に業界構造や市場が大きく変化しており、当社のビジネスもその影響を大いに受けています。

まず、車両設計技術においてソフトウェアの重要性が高まってきたことから、従来のハードウェア主体の開発業務からの大きな変革が必須となっています。同時に、開発スピードのさらなる加速が求められており、我々も、お客さまのスピード感に対応した製品開発をしなければなりません。

また、非自動車業界から新規参入する企業が増加していることなども受け、従来の縦割り構造から、階層にかかわらない個々の企業が、自社の開発や生産にしっかりと責任を持つフラットな構造に変わってきています。そのため、われわれが自社完結で品質の作りこみを行い、お客さまに対して、自信をもって品質保証ができる体制を整えることも重要な課題となっています。

ものづくり現場の課題とCAE

ものづくりにおけるCAEの重要性についてはどのように考えていらっしゃいますか。

佐藤

「CAEなしでのものづくり」は、今は到底考えられません。もしもCAEがなければ、当社のものづくりは全く成り立たなくなるでしょう。

一昔前には当社でも、何回も試作して実験をして……といったことを繰り返して評価するのが普通でしたが、現在求められているスピード感の中では、そうした手段のみでは到底仕事がこなせなくなりました。実機試作をする前の設計初期の段階で、CAEのシミュレーションで問題の洗い出しを行い、試作回数を減らしていくことは必須です。

また、「経験と勘」頼りで設計をしていては、同じ設計でも拠点を変えるとうまく製作できないといったことも起こり得ます。特に日本で生産する場合、海外拠点よりはるかに厳しい労働時間制限の中で、リードタイム短縮と品質向上を両立しなければなりません。そのため、設計の段階で生産工程におけるネガティブな要素をどれだけ取り除けるかが、非常に重要になってきます。

山口

そのうえ、設計の妥当性を理論的に証明できなければ、お客さまに納得いただくことはできません。近年、品質保証の評価基準そのものが厳しくなっていることもあり、「実験したので大丈夫です」と言うだけでは足りず、その根拠を、シミュレーション結果を使ってロジカルに証明することが必須となっています。

CAEツールとしてAnsys製品を導入していただいたきっかけや、理由について教えてください

佐藤

当社の金型部門に「Ansys Mechanical」を導入したのは2008年ごろです。当時、私はまだ入社したばかりで導入そのものには関わっていないのですが、関わった者たちからは「Ansys製品は、自動車業界ではデファクトスタンダードだ」といった声があり、他の製品と比較検討することもなく「一択だった」と聞いています。

私自身は、入社したての頃、コネクターの筐体をリフロー炉に入れた際の変形をAnsys Mechanicalで解析しようとして、あまりの難しさに一度心が折れた思い出があります…(笑)。しかしその後、担当していた金型設備の設計で「自分のスキルなりに、CAEを活用してできることは何か」と考えながら、生産中の部品不良についての原因分析などに使うようになり、少しずつ知見を積み重ねてきました。

原

そのころ他部門の技術者は、3D CADのアドインツールを使って簡易な強度解析を行っていましたが、だんだん「大変形を見てみたい」といったニーズが増え、簡易な解析では事足りなくなりました。そこで金型部門で導入していたAnsys製品をもっと幅広い部署で活用していくことになり、2016 年に最上位版の「Ansys Mechanical Enterprise」にアップグレードしました。

松永

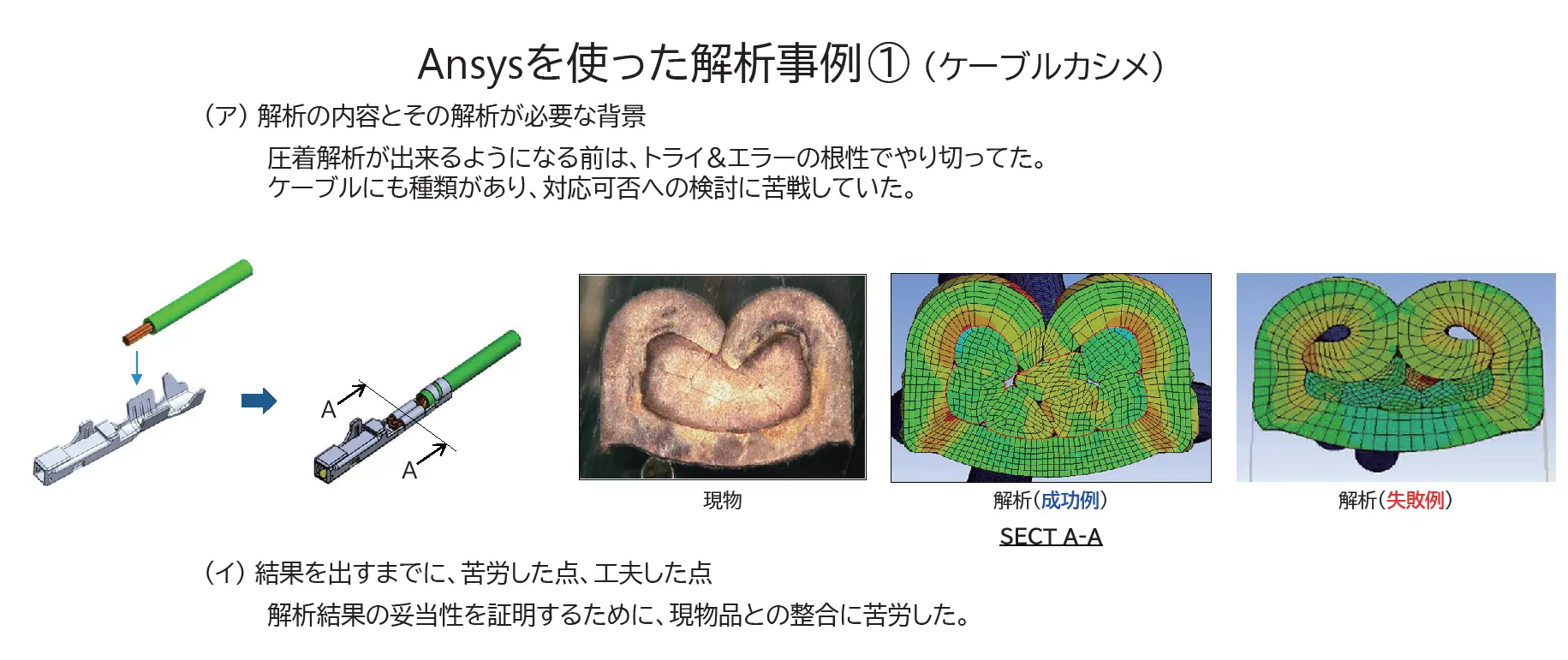

私はケーブルのカシメ部の形状やカシメ治具の評価で、Ansys Mechanical Enterpriseを使用しています(図1)。近年、当社の各拠点では、高速伝送用のケーブルなど、従来の標準的仕様には収まらない、過去の経験を応用できないような複雑な要件が増えています。その上ケーブルの種類も多様化しており、これらに対して全て試作を行うことは到底時間が足りないため、CAEの活用は必須になっています。

図1 ケーブルカシメの圧着解析

Ansys製品の導入効果についてお聞かせください。

佐藤

もし試作実験によるトライ&エラーしか手段がなかったならば、いくらコストや時間をかけようとも、同じものは絶対に作れません。「お客さまの要望に応えるための開発が行える」ということが、導入効果と言えるかもしれません。

昨年、新たに金型部門で「Ansys LS-DYNA」と 「eta/DYNAFORM」をご導入いただきましたが、その経緯についてお聞かせください。

江頭

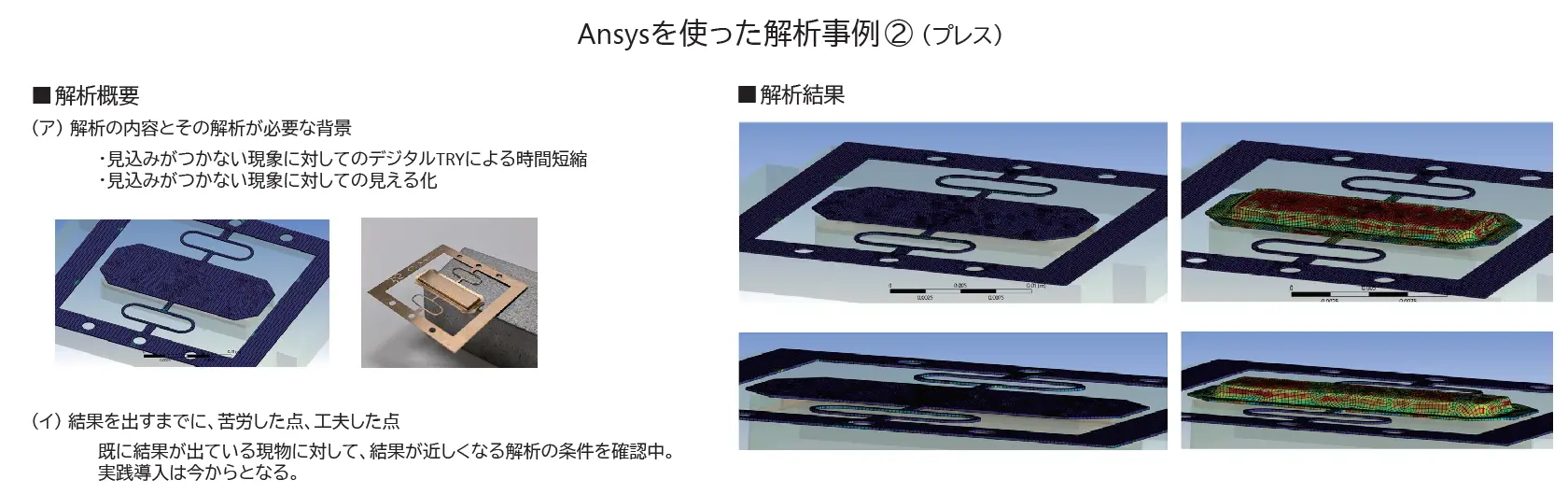

私は、コネクターの金属部材を製作するための、順送プレス金型の設計を担当しています。順送型は、複雑な工程ゆえに、まさに「やってみないと分からない」。今までは、熟練者の経験と勘、そして各生産拠点の皆の努力と根性(笑)で成し遂げてきましたが、そのうち限界が来ることは必至です。とはいえ、われわれプレス金型部門で扱う順送型の動きは、複雑な動解析なしには再現が困難で、Ansys Mechanical Enterpriseの機能では不足していました。

そこで昨年、新たにAnsysの落下・衝撃解析ソフトウェア「Ansys LS-DYNA」と、板成形シミュレーションツール「eta/DYNAFORM」を導入しました。

これらを活用することで、試作回数の削減や、製作時の現象の可視化を目指しています(図2)。ソフトの選定においては、サイバネットさんが相談に乗ってくれました。まさに、われわれの求めていた最適なソリューションだと思います。

図2 金型のプレス解析

これからの課題

これから挑戦したいとお考えのことがありましたら教えていただけますか。

山口

樹脂流動解析の結果とAnsysの構造解析の結果を組み合わせながら、熱と応力の挙動を見ていきたいと考えています。

松永

ケーブルのカシメの解析については変形のみ見ているのが現状ですが、今後はカシメた後にどのくらい保持力が向上するのかまで見ていきたいですね。

江頭

Ansys LS-DYNAとeta/DYNAFORMはわれわれプレス金型部門がメインで導入し、まだ使い始めて間もないのですが、他部門からも「使用したい」という要望が出てきそうなので、率先して知見を積んでおきたいと思います。また、今は1つの工程の事象だけを見ていますが、ゆくゆくは金型全体を丸ごと解析するところまで持っていきたいです。

佐藤

CAEで、ただ「解析結果を出す」だけなら簡単ですが、見たい結果を得るには適切な境界条件を設定する必要がありますし、正しく評価できなければ、結果を設計に活かすことはできません。これはCAEに取り組む技術者共通の課題であり、悩みだと思いますが、担当や立場が違う人には、この難しさはなかなか伝わらないのが実情です。

こうした「CAE専任者」と「設計者」といった部門間の壁や、知識のギャップ、仕事の進め方の違いなど、立場の違いから生じるキャズムを解消していきたいです。そのことがより良いコラボレーションを生み、「尖った」ものづくりをしていくために重要だと考えています。

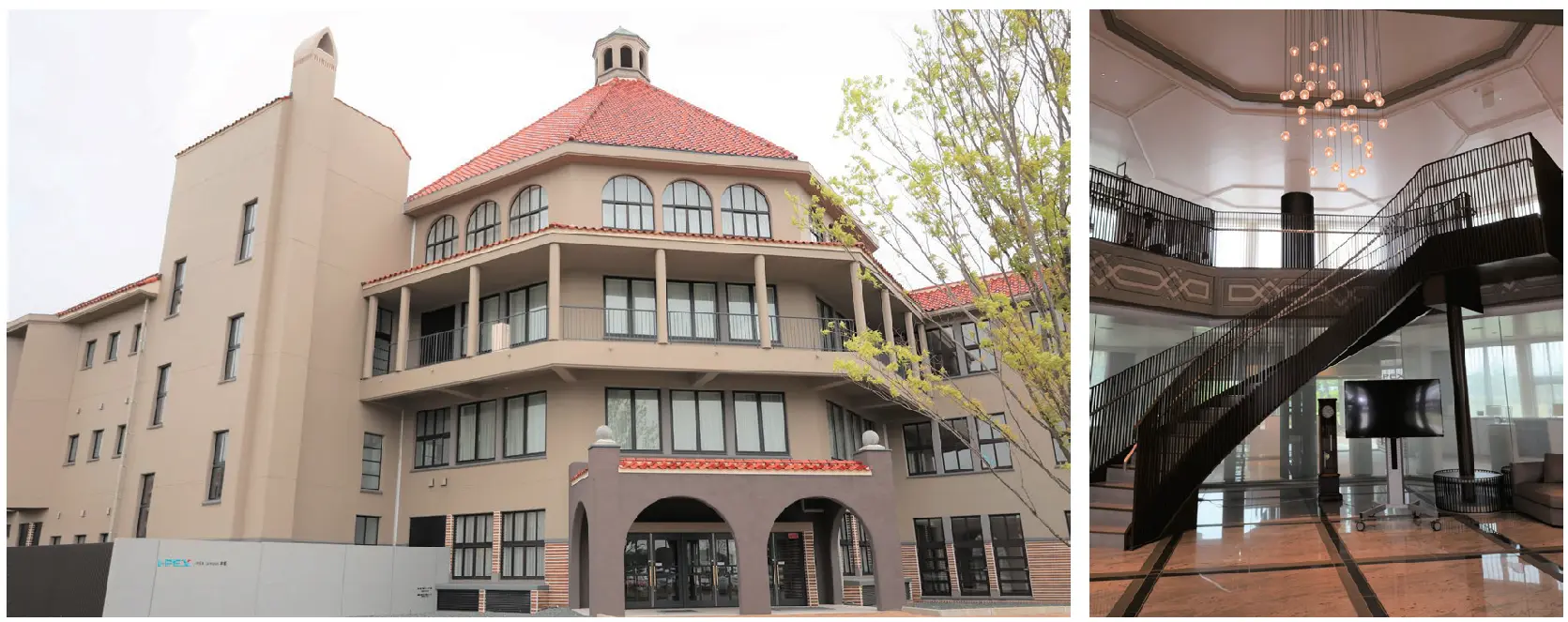

「I-PEXキャンパス」本館。歴史ある大学キャンパスをリノベーションし、2020年6月に開設されました。技術部門や金型製造部門、バックオフィス部門が集結したI-PEXグループの中核拠点として、現在約400名の方が勤務されています。

I-PEX(株)の皆様には、お忙しいところインタビューにご協力いただき、誠にありがとうございました。市場環境の大きな変化に対応していくために、Ansys製品を活用してくださっているとのこと、嬉しく思います。今後もI-PEX(株)様の「尖った」ものづくりにお役立ていただけるよう、できる限りのご協力をしてまいりますので、引き続きよろしくお願いいたします。

(このインタビューは2023年4月に実施しました。)

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~