研究室での取り組みについて

最初に、綿野先生の研究室ではどのような研究をされているのかご紹介いただけますでしょうか。

もともとは粉体の研究室です。粒子の大きさや形を変えたり、表面の特性を変えて粉体を自由自在に扱えるようにすることが第一目的です。医薬品や化粧品、全固体電池などあらゆる材料が対象ですが、材料にかかわらない基盤的な技術を開発しています。例えば、医薬品の圧縮技術は、全固体電池の圧縮成形にも使えます。粒子設計という概念で目的とする粒子を作りますが、それには様々な装置が必要で、粉砕機で粒子を小さくしたり、造粒機で粒子とバインダーを混ぜ合わせて粒子を大きくしたりします。

また、ある素材の基材粒子(コア粒子)表面に別の素材の微粒子を付着させることでコア粒子の特性に別の特性を付加する表面改質と呼ばれる技術の研究も行っています。別の物性を持ちながらも、コアの粒子の特性を活かすことができます。例えば、ファンデーションではナイロン-66やPMMAという透明の基材粒子表面に、酸化チタンや酸化亜鉛のナノ粒子を付着させたものを配合することで、紫外線の吸収や散乱によって肌を紫外線から守る役目を果たします。酸化チタンや酸化亜鉛は粒子径が小さく、付着凝集性が強いため、それらを単体で混合すると分散性が悪くなるなどの問題が発生します。そのため、酸化チタンや酸化亜鉛のナノ粒子を特殊な装置で基材粒子表面に均一に付着させることによって、混合分散性能を飛躍的に向上させることができます。また、基材粒子に球形のポリマー粒子を使用することで、肌触りや使用感の改善や、油分・汗の吸収にも効果があります。これまでお話しした様々な特徴を持つ粒子は専用の装置を用いて製造するのですが、装置の中を覗いて粒子が生成していく過程を直接見ることができません。また、例えば “作り分け” という概念で、こんな材料を作りたいと思ったときに、どういう運転条件ならばどういう粒子ができるのか、つまり、入力の運転条件と出力の材料物性の関係は、ほとんどブラックボックスです。発生している現象を良く理解していないと、なぜその材料ができるのか説明できません。ですから、その過程をシミュレーションするというのが我々の主な研究です。

メカニズムを知るために シミュレーションは不可欠

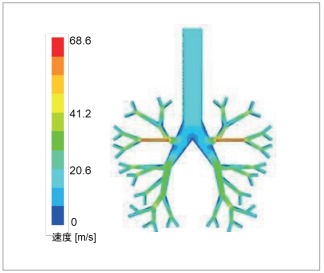

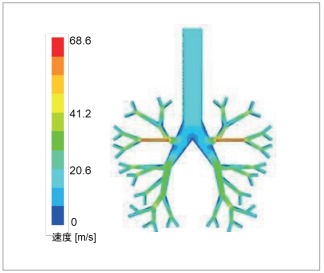

粉体のシミュレーションでは、可視化や予測というテーマで研究を行っています。粉末吸入製剤を例に挙げると、粉末吸入製剤は、かつて喘息や肺疾患の治療に用いられていました。現在は他の薬物の吸収経路としても使用されています。なぜ、肺が薬物の投与経路に用いられるようになったかというと、経口投与の場合、薬物は、消化管で吸収され、門脈を経由して肝臓に到達します。肝臓に薬物が到達すると “初回通過効果” が生じます。これは何かと言うと、肝臓が、薬物を毒物あるいは異物と認識して薬物の活性を下げる働き、つまり分解(代謝)作用が働いて、仮の数字ですが10 ある効果が1に減ってしまうという現象が起こります。一方、薬物を肺から投与すると、肝臓に到達するよりも先に肺の毛細血管から全身に薬物が送り込まれるので “初回通過効果” を回避できます。これが粉末吸入製剤のメリットで、薬物の量を軽減できるので副作用の抑制にも効果があります。また、肺は小腸に匹敵する大きな表面積を持つため、ペプチドのように消化管で吸収できない薬物には、粉末吸入が新たな投与経路となります。

図1 粉末吸入製剤の肺内挙動の数値シミュレーション

インフルエンザ治療薬のリレンザやイナビルは粉末吸入製剤ですが、インフルエンザウイルスが増殖する気道などの粘膜に薬物を直接届けることができるだけでなく、薬物投与量を減少させることで副作用の軽減にも役立ちます。薬物の肺での投与が見直され、今後ますます粉末吸入する薬剤が増えていくと思います。ただし、粉末吸入した薬物が、肺のどの部位にまで到達しているかは人間の目では見えません。昔は薬物に蛍光のラベリングをつけたり、放射性物質でマーカーをして、投与後の薬物の到達程度を写真に撮って確認することができましたが、今は倫理規定が厳しくなり、人体を使った実験ができません。かつて製薬会社ではラット、イヌ、サルなどを使った動物実験が行われていましたが、それもやりにくくなっています。動物実験の代わりにできることは、シミュレーションしかありません(図1)。

CFDとDEMのカップリングの有用性

粉末吸入製剤を吸入した後に薬物が肺のどこまで到達するのかを見るには、気流の流れを計算できるCFD(計算流体力学)、粒子の運動を観察するにはDPM(分散相モデル)とCFDのOne-Wayカップリング、あるいは粒子濃度が濃厚の場合にはCFDとDEM(粒子離散要素法)のカップリングです。DPM One- Wayカップリングは、気流の中に粒子が同伴するようなシミュレーションで、粒子と流体の運動挙動を可視化することができます。また、流動層と呼ばれる装置では、粒子を下から空気で流動させながら、バインダーという結合液を噴霧して、粒子と粒子を凝集させて大きくします(造粒操作と呼ぶ)。製薬関係では、流動層造粒装置で顆粒剤を製造します。流動層の中で粒子が運動する様子を可視化しようとすると基本的にはCFDとDEMのカップリングが必要になります。

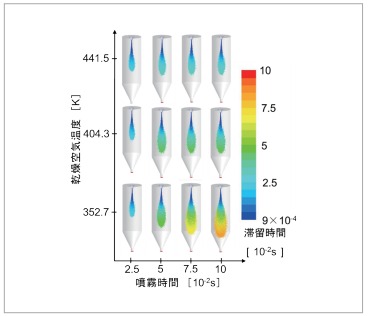

現在、我々が研究を行っている噴霧乾燥(スプレードライ)装置は、有効成分を溶かした溶液を高温の気流内に噴霧することで瞬時に顆粒を作る装置ですが、様々な分野で使われています。昔の洗剤はほとんどが噴霧乾燥で製造されていました。昔の洗剤を作るコンセプトは、表面積を大きくし、多孔質にすることで、水に溶けやすくすることが主流でした。現在でも、カップスープ、インスタントコーヒー、調味料などの水やお湯にさっと溶ける粉末では、圧倒的に噴霧乾燥が用いられています。先ほど述べたように、噴霧乾燥では、固体成分が溶けた溶液を噴霧することで微小な液滴を生成し、その液滴が外部から乾燥され、次第に固体成分が析出して最終的に粉末ができるわけですが、そのプロセスが非常に複雑です。直接観察することも難しく、液体がどう乾燥するかを見られない。そこで、乾燥過程がどうなっているか、どれ位の熱を加えたら、どのような粒子ができるのかをCFDで解析することが大きな課題です(図2)。

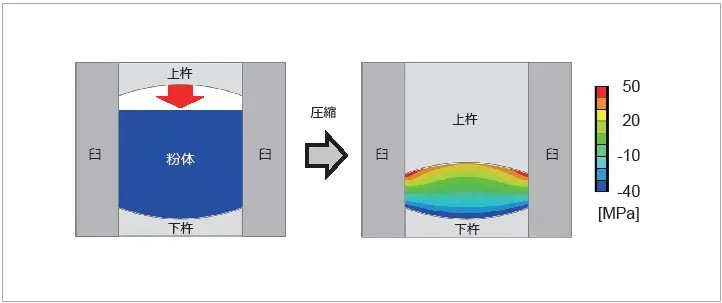

医薬では、圧縮成形という技術で錠剤を作ります(図3)。

圧縮成形のシミュレーションは基本的には FEM(有限要素法)を用います。御社の取り扱い製品では、Ansys Mechanicalは圧縮のシミュレーションに使用できます。圧縮成形も単一成分の粒子だけなら扱いやすいですが、医薬品の場合は様々な成分の薬物粒子が入っているので、圧縮成形したときにそれぞれの粒子がどのように圧縮されるのかが見えない。そこで威力を発揮するのがマルチスケール解析です。マルチスケール解析では、不均一な材料の圧縮成形プロセスをシミュレーションすることができます。このように何を対象にするかによって、CFDだけ、CFDとDEM、あるいはFEMと、様々なCAEソフトを駆使してシミュレーションを行います。

スケールアップでも シミュレーションソフトが活躍

実際の粉体を扱われる生産現場では、どのようなところでシミュレーションが活用されていますか?

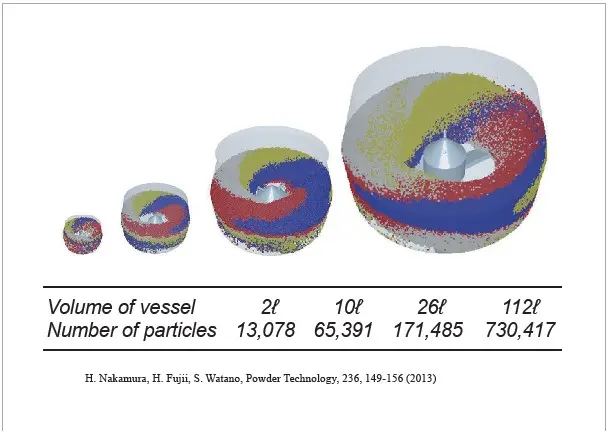

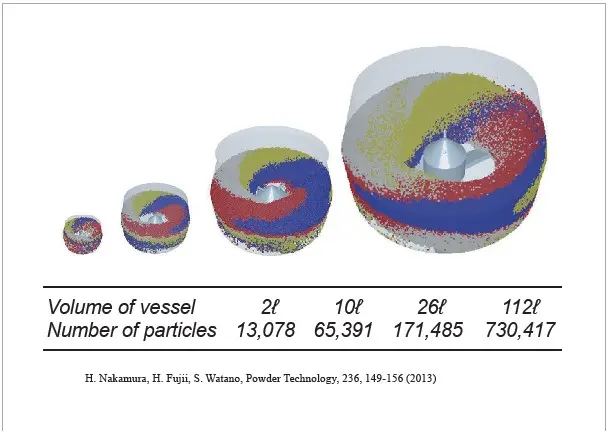

図4 高速撹拌造粒のスケールアップシミュレーション

実験室でテスト用の小さな装置を作り、それを基に、実際の生産規模の大型装置を設計する、これをスケールアップと言います。実験室で作ったものと同じものを生産スケールで作るにはどのような条件で運転すべきかを検討するため、シミュレーションが大活躍します(図4)。シミュレーションがないと、生産スケールの大型装置を作って実験しなければならず、時間と莫大なコストがかかります。シミュレーションで代替できればコストの問題も解決でき、検討に要する時間は極端に短くなるので、強力な解析・設計ツールになります。

全固体電池のポテンシャル

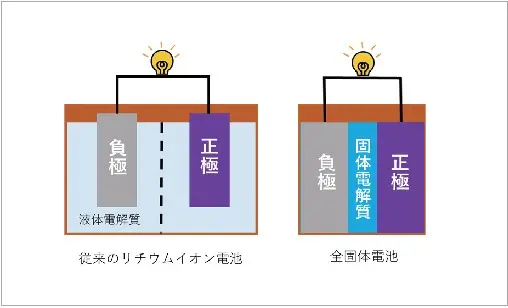

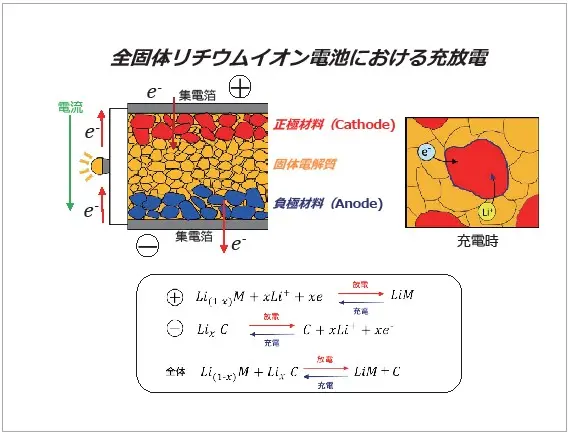

これまでは、医薬品、食品、化粧品を対象とした研究が多かったのですが、最近は全固体電池を多く扱うようになりました(図5)。リチウムイオン電池には正極と負極の間にセパレータがあり、その間に有機溶媒の電解質を使用します。古い電池を長期間放置していると電池から液体が漏れたりすることは良くご存じだと思います。電解質は有機溶媒なので、電池が壊れると火災や爆発が発生します。最近流行りのリチウムイオン電池を用いた電気自動車で、交通事故が起きて自動車が大破すると、当然ながら電池も変形して、火災や爆発が発生する危険性があります。一方、有機溶媒の電解質を難燃性で粉体状の固体電解質に置き換えたものが全固体電池で、全固体電池は高温でも燃焼する危険性がありません。また、全固体電池では負極と正極の間のセパレータが不要となるので、何層にも積層ができるため、コンパクトで急速充電ができるというメリットがあり、自動車の電池に使用すれば大きなメリットがあるのではないかと考え、全固体電池の開発に取り組んでいます。

全固体電池における研究テーマなどがあればお聞かせいただけますか?

全固体電池の研究は、世界で盛んに行われています。我々の大学は、全固体電池に関する論文を国内で最も多く発表しています。全固体電池研究所という組織も作り、研究を加速しています。全固体電池研究所には、企業会員が約70社ほど参加しており、様々な企業に我々の技術を提供しています。その技術のひとつに圧縮成形がありますが、そのメカニズムを見るためにFEMやDEMを使ってシミュレーションを行っています。粒子の圧縮成形では、粒子が塑性変形して形状が変わりますが、DEMでは材料の変形を扱えないのがネックです。DEMは材料を球として扱うので、基本的に圧縮したら球がオーバーラップしていくという概念で圧縮プロセスのシミュレーションを行っています。粒子同士のオーバーラップの度合いに応じて密度を変え、成形後の密度分布を予想する検討も行っています。このような圧縮成形のシミュレーションによって、電池の中で、電子やリチウムイオンの移動をある程度シミュレーションできるので、実際に電池を作らずとも、ある程度電池性能を予測できる状況になりつつあります。そういう意味では、今後ますますシミュレーションソフトが使われる領域が増えると思います。また、不均一な材料の圧縮成形を取り扱えるマルチスケールにも期待しています。

粉体シミュレーションを活用されるうえで、課題や難しいと感じる点は何ですか?

シミュレーションでは、実際の粉体物性をどのように導入するかが最も難しい課題です。例えば、DEMでは付着力の表現も大きな課題ですが、CFD では、流体抗力をいかに正確に計算するかが大きな課題です。通常、粒子は不定形です。しかしCFD で用いる流体抗力のモデルでは球形粒子を対象としており、不定形の粒子を扱う場合には計算結果がずれてきます。針状粒子を用いる場合には、計算結果が実験と全然合いません。今、博士課程の学生が、“異形粒子のダイナミクス” というテーマで、粒子形状を考慮した流体抗力のモデルを開発しています。流体抗力に粒子形状を考慮するとシミュレーションの精度が飛躍的に向上します。今後シミュレーション技術が進歩することで、今までわからなかった現象を理解できるようになってくると思います。

最近では商用版のDEMツール(Ansys Rocky)でも、非球形粒子が使えるようになっています。計算時間については、課題はございますか?

DEMの場合、GPU(グラフィックス・プロセシング・ユニット)を導入すると、計算速度が10倍ぐらい速くなりますが、CFDに関して言うとそこまで効果が出ません。DEMとCFDをカップリングして計算する場合は、間違いなくCFDの計算がボトルネックになります。CFDのスピードアップがもう少しできればと思います。CFDに新しい計算手法を取り入れて高速に計算できるようにしたものがAnsys Discoveryです。Ansys Discoveryは、CFDのように詳細にメッシュを切ることをしないので、その分だけ計算が早くなります。大まかな計算ではAnsys Discoveryが使えるのではないかと思います。現実的には、CFDとDiscoveryの間ぐらいのパフォーマンスが使い勝手が良いのではないかと思います。例えば最近ニュースで見かけるコロナウイルスの飛沫拡散モデルのような解析をする場合、部屋全体で莫大な量のメッシュを切ることになり、計算にはスパコンが必要になります。しかし、現実的には、普通のパソコンにもう少し機能を増やしたワークステーション程度で計算できることが大事ではないかと思います。モデルを工夫することで、計算時間を大幅に短縮でき、もっと手軽に、誰もがシミュレーションできる環境を作りたいと考えています。

いま求められている「マスクレス」の空間作り

医療関係における厳しい規制対応、また全固体電池のような新しい技術にシミュレーションが活用されているとのことですが、新型コロナウイルスに関連した解析などは取り組まれておりますでしょうか。

ポストコロナ、ウィズコロナの時代に、なるべくマスクをつけずに快適に過ごせる空間を作りたいと考えています。二年間もこの状況が続いていると皆疲れていて、マスクを取りたくなるし、外食もしたくなります。ポストコロナ、ウィズコロナの今、マスク無しで会議や会話、食事ができる空間作りが様々な場所で求められており、多くの相談が寄せられています。また、我々が取り組んでいるものは、マスクの評価です。マスクのJIS規格はJ95 、中国ではKN95 、韓国ではKF94が一つの基準になっていますが、それらはマスクの素材である布の性能だけを定めています。ノーズカットやワイヤーがついて顔にフィットする、といったことが規格に書かれているだけで、あまり細かいことは書かれていません。マスクをつけたときに、咳がマスクのどこから漏れ出してくるのかを調べてほしいという要望もあります。人間の目で見えないものを可視化したい、という要望です。CFDをもっと身近に使うことができれば、日常的な環境でシミュレーションができるはずです。コロナの影響は今後も続くので、マスク無しで会話したときの安全性を予測できれば非常に意義があると思います。その辺りもCFDの一つの役割で、活用事例が多いのではないかと思います。CFD に限らず、シミュレーションは、実験では不可能なことも計算することができます。例えば、実験では、反応温度を100 ~ 200℃位に設定することが限界でも、シミュレーションであれば1000℃や1万℃ でも簡単に計算できます。今、月面探査にかかわる国際プロジェクトにも参加していますが、月面でバギーが走ったらどうなるかという実験は地球ではできません。月の重力は地球の1/6ですから、実験ではその環境が再現できないので、シミュレーションが威力を発揮します。今後、仮想空間のシミュレーションなどでCAEが多く活用されると思います。

大衆化には機能を限定してコストダウンを

シミュレーションの大衆化に向けた課題は、解析スピードを上げることと、販売価格でしょうか。医薬品などでは、シミュレーションが非常に有益だと感じられるのですが、実際にはまだまだ普及していないように感じています。

数年前から、シミュレーションの啓発活動としてシミュレーションエキスパート短期養成講座を開講しています。全くの素人が、半年あるいは1年で、シミュレーションを実際に活用できる技術者にまで養成しようという目的で立ち上げました。この講座では、座学と実習を中心にカリキュラムを組んでいます。物理や数学に詳しくない受講生のために、差分の式を使って、「このようにしたら微分になります」といった話から少しずつやっていきます。御社にもご協力いただいて、お蔭様でこれまで、のべ約200 名の方に受講いただきました。意外なことに、受講生の約半分が医薬品関係の方です。錠剤がコーティングマシンの中でどう動くのか、圧縮成形するプロセスがどうなっているか、目で見えないところを可視化したいというニーズが多くあります。スケールアップに対する要望も結構大きいですね。実験装置で出た結果を大型の装置で再現するにはどういう条件がいいか。日常的なシミュレーションが大事かと思います。誰もがもっと簡単に使える状態にすることが課題です。シミュレーションは、解析スピードだけでなく、価格の問題もあります。使う側からすると、価格がまだ少し高いという印象です。大企業や研究費に余裕がある人は使えますが、中小企業や個人商店の人がやりたいと思っても、なかなか使いづらいのが現状だと思います。CFDに関して言えば、最低限必要な計算は物質移動と熱の計算で、この二つが入っていたら基本的な熱流体解析はほとんどできるはずで、より機能を限定的にしてコストダウンしても良いと思います。

医薬品や食品業界にも小規模な企業もあるかと思います。そういった方でもスモールスタートできるようなご提案も可能です。ちなみに、医薬品関連の方のシミュレーションに対する認識はどのように感じられていますか?

固形製剤の学会でシミュレーションの計算結果を発表したところ、質問で「使いたいが、どう使っていいか分からない」という声がありました。また、シミュレーションを全ての解析に使えると誤解している人もいます。そうではなく、使えるところは限られていますし、あるいは部分的には効果的に使えるという理解がまだできていなかったのですね。そのため、できるだけ皆さんにシミュレーションを使って欲しいと思ってシミュレーションエキスパート短期養成講座を始めたのです。御社にサポートをいただいて、皆さんにシミュレーションを使っていただける土壌は作れたのではないかと思います。粉体では表面物性や形状、付着性の問題もあって、それをシミュレーションで再現することが難しかったのですが、最近では付着性の問題も解析できるようになってきました。圧縮成形のシミュレーションでも、速度依存のモデルを作るなど、これまでできなかったことができるように進化しています。シミュレーションにはまだまだ多くの課題がありますが、できるだけ解決して、多くの人が使えるものになればと思っています。

日本と海外の研究環境の違い

海外と日本では、研究の流れが違うのでしょうか。

考え方は同じだと思いますが、海外は日本と比べ実験できる環境が整っていないように感じます。特に粉体の分野でも、実験装置を持っているところは少ないと思います。我々の研究室は、ほとんどの粉体処理の機械が揃っており世界一装置を持っている研究室かもしれません。粉体の分野では日本は世界をリードしていると思います。海外の大学は、実験室に粉体機械があまり揃っていないのと、何よりも、綺麗な研究が好まれるのですね。粉体の実験は粉まみれになります。医薬みたいな白い粉であれば良いですが、電池の材料は真っ黒です。海外では嫌がられるでしょうね。そういう意味では、実験がやりにくい環境が海外には多いですが、日本は良くやっていると思います。だからこそ、むしろ海外の方がシミュレーションを志向している方が多いのかなと。

最後に弊社に期待することをお聞かせください。

シミュレーション実用化へ向けていろいろ取り組まれていると思いますが、伸びしろは多くあります。シミュレーションエキスパート短期養成講座など、今後も普及活動を進めていきたいと思います。シミュレーションが活用されている部分は、限られた部分なので、今後、ますます活用の機会が増えてくると期待しています。誰でも気軽にシミュレーションが使えるプラットフォームを、今後用意していただけると嬉しいです。

ありがとうございます。シミュレーションの普及に向けて、今後も協力して活動をしていければと思いますので、引き続きよろしくお願いいたします。本日は、貴重なお話をありがとうございました。

大阪公立大学 綿野教授には、お忙しいところインタビューにご協力いただき誠にありがとうございました。この場を借りて御礼申し上げます。