解析事例

日本大学 様:複合材料の開発から製造まで プロセス全体の研究を行っています

~複合材料の研究にAnsysを活用~

概要

今回のインタビューでは、日本大学様にご協力いただきました。

日本大学は1882年に開学した皇典講究所を母体として、130年以上もの歴史を持つ日本最大の総合大学です。平山様は生産工学部にて複合材料およびCAE技術に関する研究を行い、複合材研究の先駆者として活躍されています。平山様と弊社は、主にマルチスケール解析のテーマについて共同研究をさせていただいております。今回は、日本大学様で実施されている取り組みや、研究設備、解析内容について平山様にお話を伺いました。

今回お話をお伺いした方

日本大学生産工学部 機械工学科次世代複合材 リサーチ・センター

教授 平山紀夫 様

様々な業種向けに学科・学部を横断した複合材料の研究テーマを進行中

学校の概要についてお聞かせくだい。

平山

生産工学部は、日本でただ1つ日本大学のみに設置されている学部で、本学部の特長は産業界に近い位置づけの教育と研究であり、「ものづくり」を俯瞰して経営学の視点から工学を考える教育を⾏っています。

自動車やエネルギー、まちづくり、建築、環境、デザイン、企業経営に至るまで、生産工学は、様々な分野に広がり、身近な暮らしや産業の中に息づいています。なかでも機械工学は、自動操縦車両や超軽量航空機、ものづくりのための新技術等、あらゆるシーンで生産活動の基盤を支えています。近年、機械や人間、自然環境との調和が重要視される中、長期的、広域的視野、そして経営感覚を持った技術者の育成を目指しています。

研究テーマの内容をお聞かせください。

平山

当研究室は、機械工学科のなかでも力学系の研究室であり、研究テーマとしては、先進複合材料の素材開発・成形方法の開発ならびに軽量構造設計のためのCAE技術に関する研究を行っています。

また、2019年4月、日本大学生産工学部内に「次世代複合材リサーチ・センター」が発足し、私がセンター長となりました。この次世代複合材リサーチ・センターの研究員の所属学科は、機械工学科、電気電子工学科、建築工学科、応用分子化学科、創生デザイン学科と多岐にわたっており、学科・分野を横断した複合材料の研究テーマに取り組んでいます。

日本大学理工学部、松戸歯学部と共同で研究を進めているテーマもあります。今年度の主な研究テーマは下記の8項目となっていますが、自動車分野だけではなく、土木・建築、医療・歯科分野の研究もあります。

2019 年度の主な研究テーマ

- 高強度ガラス繊維を用いたエネルギー吸収部材、シャフトの特性評価

- 炭素繊維とガラス繊維を用いた自動車用ハイブリッド複合材料の成形と評価

- 次世代先進熱可塑性複合材の連続成形品の評価

- 先進複合材の非破壊検査手法の開発

- 先進熱可塑性複合材と軽金属の摩擦シーム接合方法の確立

- 木材と長繊維複合材のハイブリッド構造体の成形と評価

- 熱可塑性複合材による口内歯科ワイヤーの評価

- 複合材料の非線形マルチスケール解析

平山

特に力を入れているのが(1)(2)(7)(8)です。

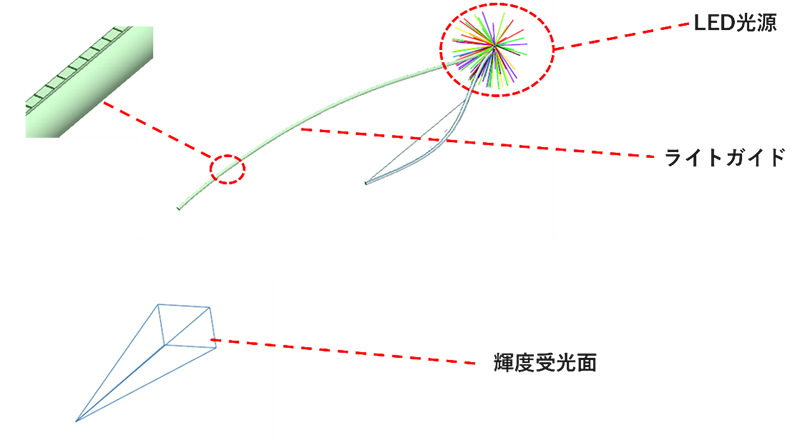

(7)は松戸歯学部と共同で透明コンポジットの歯科矯正ワイヤーの研究を進めています。図1で金属製ワイヤーとGFRTP製矯正ワイヤーの両方の写真を載せていますが、図1(b)GFRTP製矯正ワイヤーのほうが目立たなくなっていることがおわかりいただけるかと思います。

図1(a)金属製ワイヤー

図1(b)GFRTP製矯正ワイヤー

豊富な試験装置で複合材料の研究を サポート

貴校では様々な装置を保有されているようですね。 いくつかご紹介いただけますか。

平山

次世代複合材リサーチ・センターの主な研究設備は津田沼校舎のハイテク・リサーチ・センターにあります。以下に代表的な装置について紹介します。

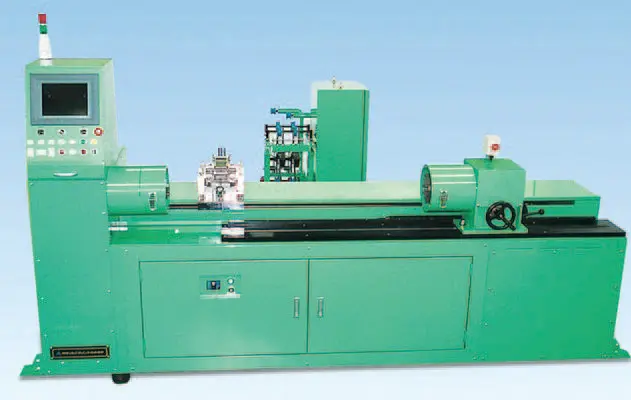

図2 フィラメントワインディング装置

1: フィラメントワインディング装置(図2)(図3)

炭素繊維で強化した圧力容器等の成形に使用する設備であり、リサーチ・センターに2台あります。

また図3に示すように、CFRTPテープを溶融させながらCFRTP円筒を成形することができます。

図3 CFRTP円筒の成形

図5 連続繊維CFRTPシートの成形装置

3: 連続繊維強化CFRTPシート成形装置と開繊装置(図5)

新規の熱可塑性樹脂をマトリックスとする連続繊維

強化CFRTPシートの開発を行っています。

図6 RTM装置

4: レジントランスファー成形(RTM)装置(図6)

高価な成形設備を必要とせずに品質の高いFRPやFRTPの成形を行えます。

図7 3Dプリンター

5: 3Dプリンター(図7)

Markforged社製の複合材料用の3Dプリンターです。

図8 X線光電子分光装置

6: X線光電子分光装置(図8)

高真空下で固体試料に軟X線を照射し、放出される光電子の数と運動エネルギーを測定することで固体試料の表面分析を行う装置です。

図9 スーパーキセノンウェザーメーターおよび塩水噴霧装置

7: 耐候性試験機(図9)

FRPの耐候性を調査するための装置です。

平山

このほかにも、ホットプレス、万能試験機、疲労試験機、クリープ試験装置、示差走査熱量測定装置、エネルギー分散型X線分析装置、走査型電子顕微鏡、粘度計、動的粘弾性測定装置などの設備を利用して研究を進めています。

大学では珍しく複合材料の開発プロセス の最初から最後まで対応

貴校の複合材研究における特長をお聞かせください。

平山

ほかの大学の複合材料研究は分析や解析がメインですが、当研究室ではモノを作るところから行っています。特に複合材料はテーラーメイドのマテリアルなので、作る段階の様々な要因によって物性値が極端に変わります。例えば配置する繊維の方向が少し変わるだけで剛性や強度が全く変わってしまいます。

当研究室では、日本の大学では珍しく素材の開発から、構造部材の成形プロセスの開発、さらに解析評価まで、複合材料の開発プロセスの最初から最後までの統合的な研究・開発を行っています。

貴校の複合材料に関するシミュレーションの 取り組みをお聞かせください。

平山

次世代複合材リサーチ・センターでは、複合材料の材料設計と軽量構造体の強度・剛性設計を支援するためのツールとしてCAEを導入しています。従来行われていた複合材の試作・成形品の実験の代わりに、コンピュータ上の試作品を用いてシミュレーションを行い、複合材料の性能評価・分析を行うことを目的としています。

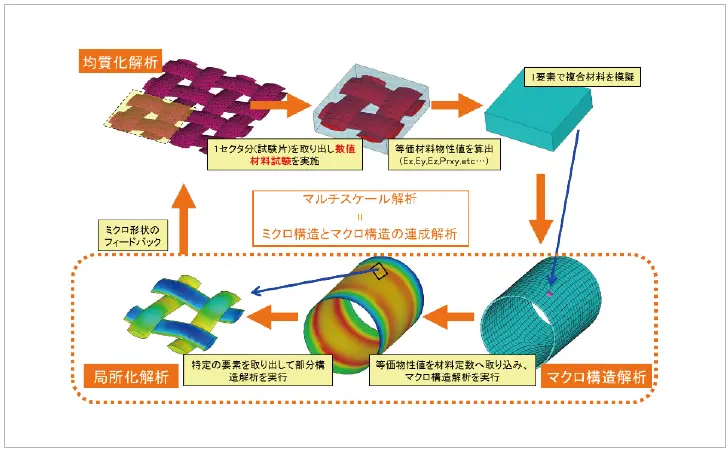

特に、従来では計測が困難であった複合材料の異方性の材料物性値を数値解析モデルによる仮想的な材料試験により算出することができます。また、図10に示すように、マクロ構造モデルの解析結果からミクロ構造モデルの局所化解析など、ミクロ・マクロ構造のマルチスケール解析も行うことができます。

このマルチスケール解析を利用することによって、従来の材料物性値算出に必要であった材料試験を行うことなく、複合材料のミクロ構造の材料物性値を算出し、その結果からマクロ構造の解析を行い、再度ミクロ構造内部の微視的な挙動の解析を行うことができます。これら一連の解析フローは、製造業の現場でも有用であると考え、汎用ツール化するための共同開発プロジェクトを、東北大学 寺田賢二郎教授と株式会社くいんと、サイバネットシステム株式会社と立ち上げました。共同研究の成果物は、Multiscale.Simという製品名でサイバネットシステムから販売されています。現在もメンテナンスはもちろん、新機能の開発も精力的に継続しています。

図10 複合材料のマルチスケール解析

Ansysを導入した経緯をお聞かせください。

平山

Ansys製品は、アカデミックライセンスを30ライセンス導入しています。大学の一研究室のライセンス数としては多いと思いますが、基本的には大学院生だけでなく学部生にも1人で1ライセンスを使用して研究と教育を行っています。この理由は、実際に機械工学科の卒業生は就職した企業で設計・開発業務に携わる学生が圧倒的に多く、そのような場合にはAnsysのようなCADと統合された数値解析ソフトの使用が前提としてあるからです。学部2年で手動による製図の基礎を学び、3年でCADとCAE(Computer Aided Engineering)の基礎を学び、4年生の卒研では研究の実用的なツールとしてCAEを学んでほしいと考えています。

私、個人的にはAnsysのAPDL言語やユーザーサブルーティンに代表されるようなカスタマイズ機能の充実ぶりに感銘を受けて導入しました。現在では、研究業務において必須のツールとなっています。

Ansysは複合材の研究には 不可欠なツール

Ansysを使った解析事例をご紹介いただけますでしょうか。

平山

Ansysを活用した解析事例を4つご紹介いたします。

図11 熱粘弾性解析と界面剥離を考慮した非線形解析

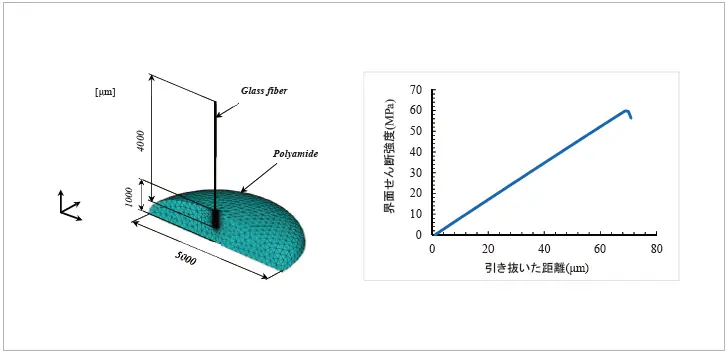

事例1:熱収縮を考慮したGFRTPの界面せん断強度の算出および評価

複合材料はマトリック樹脂と強化繊維の界面接着強度が、複合材料の機械的特性を大きく左右します。しかしながら、炭素繊維が7ミクロン程度と非常に微細なため、界面間の特性を測ることが困難です。そこでAnsysを利用してシミュレーションで界面接着強度を算出する試みを行っています。この界面接着強度は繊維を埋め込んで引抜くPull-Out法という方法で計測評価できますが、樹脂の硬化収縮や熱粘弾性の影響で見かけの強度が変化します。そこで、図11に示すような熱粘弾性解析(熱伝導解析と構造解析の連成解析)と界面剥離を考慮した非線形解析により、真の界面接着強度を推定しています。

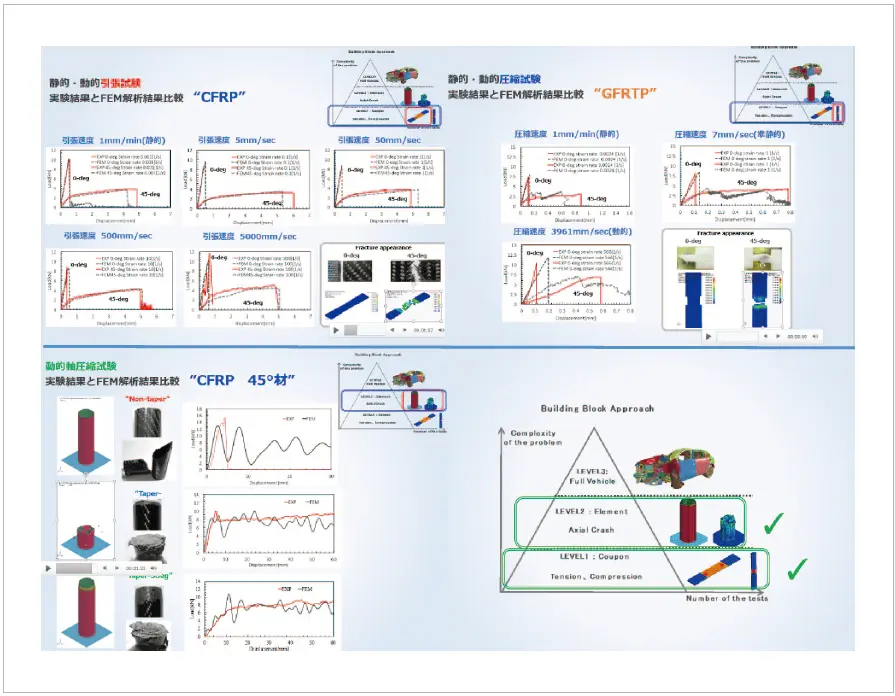

図12 複合材料のBBA(ビルディング・ブロック・アプローチ)

(出展:杉本 直,FRTPとFRPの衝撃特性とその数値解析モデルに関する研究,博士論文(日本大学),2017

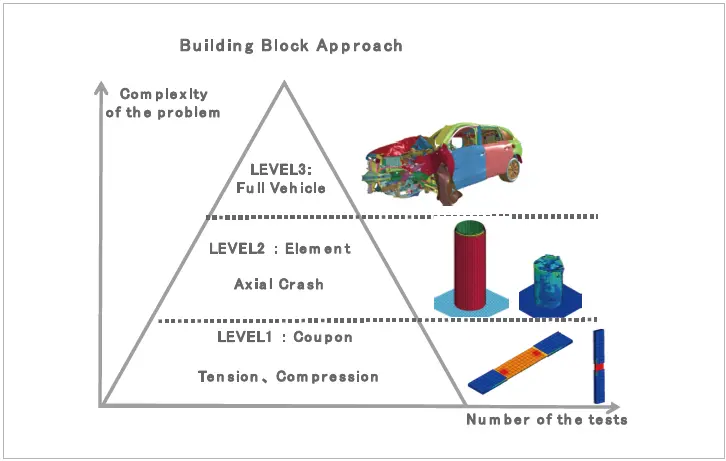

事例2:FRTPとFRPの動的破断特性を考慮したシミュレーションモデルの構築

複合材料は、静的な強度特性と動的な強度特性が大きく異なります。そこで、当研究室では、FRPやFRTPの動的破断特性を考慮したシミュレーションモデルの構築を行っています。具体的には、図12に示すようなBBA(ビルディング・ブロック・アプローチ)という開発手法をCAEで行っています。このBBAは、クーポンレベルの試験評価、エレメントレベルの試験評価、部分構造レベルの試験評価、コンポーネントおよびフルスケール構造の評価と構造レベルの各階層に数値解析モデルの目標値を設けて、段階に追って検証していく手法であり、結果的に、複雑さを増す上位階層に進むほど、プロトタイプ製作の数や試験数を減らせるというメリットがあります。

複合材料の場合には、材料配置の不確定性や成形の困難さも影響して、多くの検証試験を積み重ねていくことが要求されますので、CAEでも各階層ごとに解析モデルの妥当性を評価していく必要があります。図13には、複合材料を用いた衝撃吸収部材を開発した時に用いたBBAの概念図を示します。

図13 複合材料を用いた衝撃吸収部材のBBA

(出展:杉本 直,FRTPとFRPの衝撃特性とその数値解析モデルに関する研究,博士論文(日本大学),2017

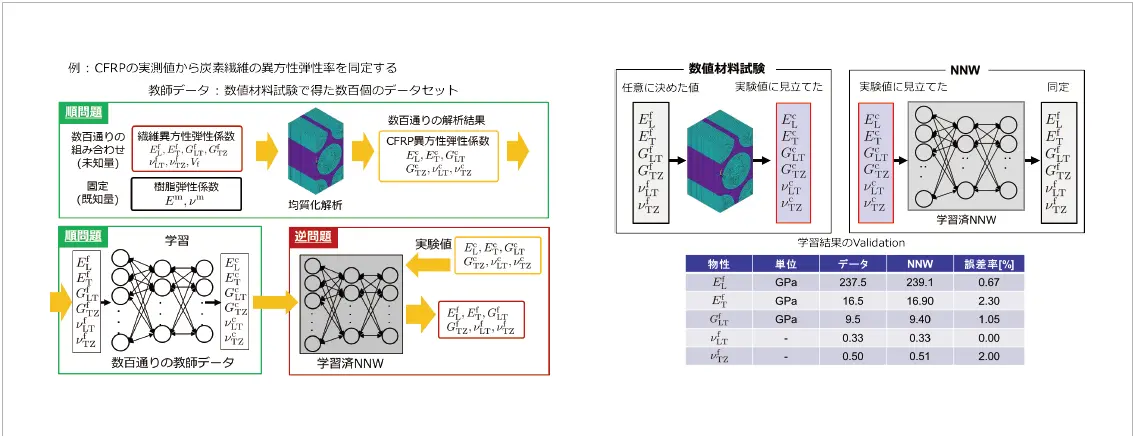

事例3:数値材料試験とニューラルネット ワーク(NN)を用いた炭素繊維の異方性弾性係数の同定

母材に樹脂、強化材に炭素繊維を用いた 炭素繊維強化プラスチック(CFRP)等を使用した構造部材の構造設計を行うためには、直交異方性を仮定した一方向CFRPであっても、少なくとも5つの異方性弾性係数を事前に算出する必要があります。そのため、一般的には古典的な複合則や均質化理論に基づいた数材料試験で一方向強化CFRP等の異方性弾性係数を予測します。ところが、どのような手法を用いて予測する場合でも、構成材料である炭素繊維と母材樹脂のそれぞれの材料定数が既知である必要があります。母材樹脂の弾性係数やポアソン比は、通常の材料試験により測定することができますが、炭素繊維のような異方性を有する強化繊維の異方性弾性係数を材料試験により測定することは極めて困難です。

そこで当研究室では図14に示すように、材料試験により測定した一方向強化CFRPの異方性弾性係数から、ニューラルネットワーク(NN)を用いた逆問題解析により炭素繊維の異方性弾性係数の同定を行うことで、炭素繊維の異方性弾性係数を推定しています。このNNの教師データとして、図10で説明した均質化理論による数値材料試験で算出した均質化弾性係数を使用しています。

図14 数値材料試験とNNを使用した炭素繊維の異方性弾性係数の推定

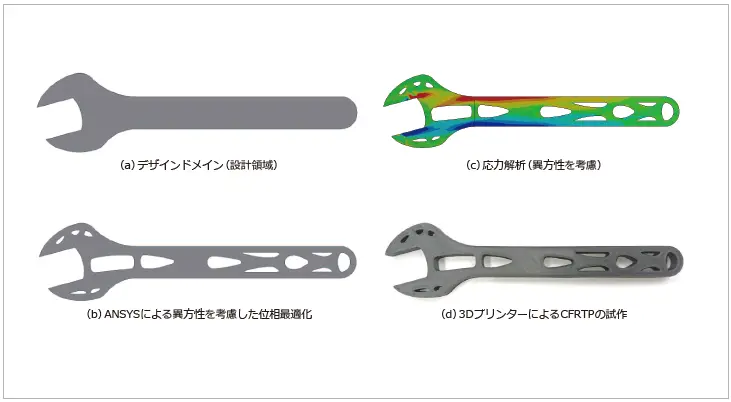

図15 ANSYSの位相最適化解析と3Dプリンターによる試作品

事例4:位相最適化と3DプリンターによるCFRTPの試作

最近の3Dプリンターでは、熱可塑性複合材料(FRTP)の製作が行えます。この3Dプリンターの積層造形機能とANSYS等のCAEソフトの位相最適化機能により、従来では実現できなかった効率的な軽量構造体を作成することができます。例えば、図15には、3DプリンターによりCFRTPを試作した例を示しています。

これらは、トルクレンチの形状に対して、剛性に寄与しない部材を削減した上で、効率的な構造になるように体積を50%減少させた位相構造をAnsysで計算しました。

図15で示した試作品は、従来の金属製トルクレンチの約1/8以下の重量でも、非常に高い剛性があることが確認できています。このような位相最適化機能は10年以上も前にCAEソフトに具備されましたが、求められた位相構造を実施の部材として試作することが困難でした。最近の3Dプリンターの性能向上により、CAEで計算された位相構造の検証が容易になりました。

産業界に貢献できる複合材料の研究センターを目指して積極的に共同研究も展開

今後の取り組みについてお聞かせください。

平山

日本大学生産工学部は、工学系の学部のなかでも産業界に非常に近い位置にある学部で、我々のリサーチ・センターでも、これまでに産業界と共同で取り組んできた研究成果、過去の大型研究プロジェクトで導入されたFRPの成形装置や評価・分析装置が多くあります。それらの生産工学部の財産をベースとして、産業界で実業に貢献できる複合材料の研究センターを目指し、企業との共同研究、委託研究を積極的に行っていきます。複合材料を用いた研究開発で課題を持っている企業の方は、ご相談いただければと思います。

ありがとうございました。複合材料は材料物性と形状を同時に作りこむ難しさがあるのですね。また研究を進める上で多種多様な設備を利用する必要があることもわかりました。 シミュレーションを活用することで、実験では見ることのできない現象を確認できる、大幅に研究開発時間を短 縮することができるというメリットがあるのですね。平山様の研究に弊社も引き続き協力させていただきます。 今後ともよろしくお願いいたします。

この場をお借りして御礼申し上げます。

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

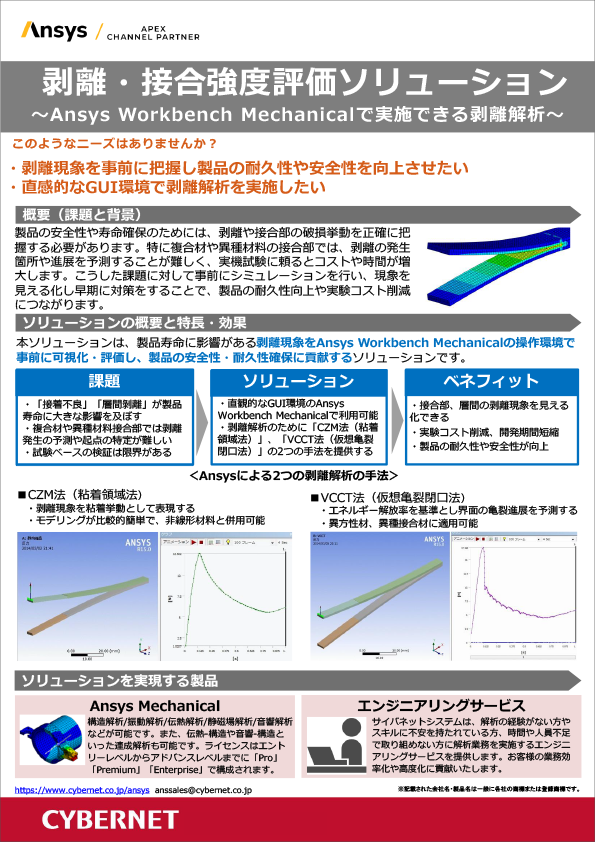

剥離・接合強度評価ソリューション ~Ansys Workbench Mechanicalで実施できる剥離解析~

-

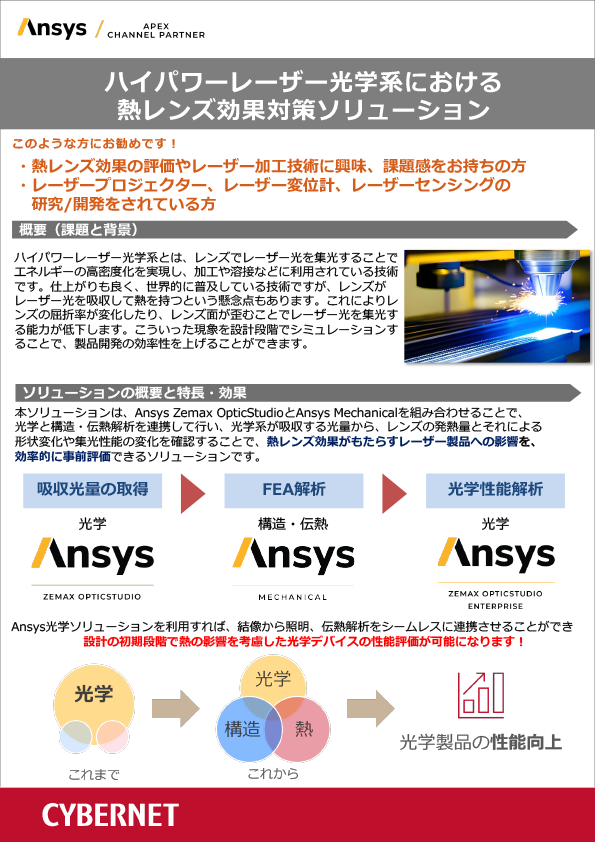

レーザー集光の高温レンズ歪みを克服するAnsys連携ソリューション

-

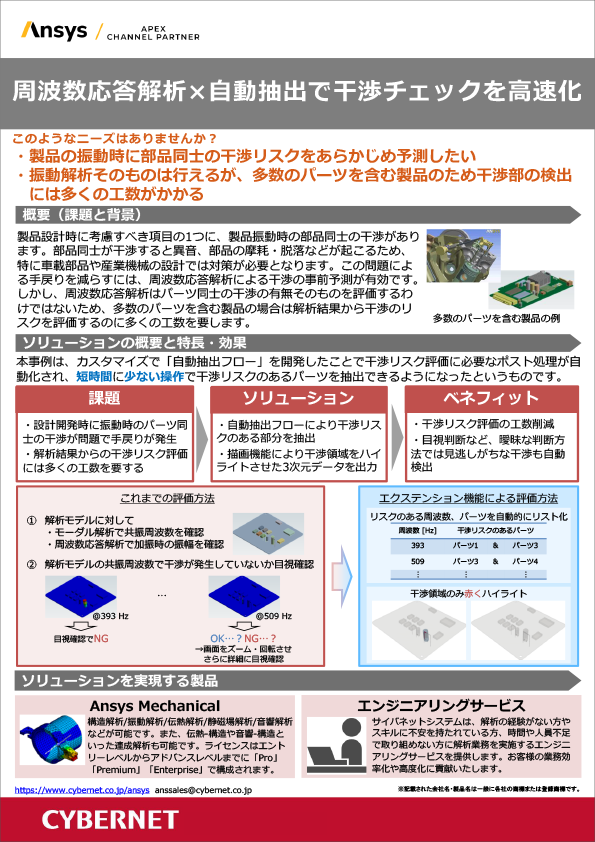

周波数応答解析×自動抽出で干渉チェックを高速化

-

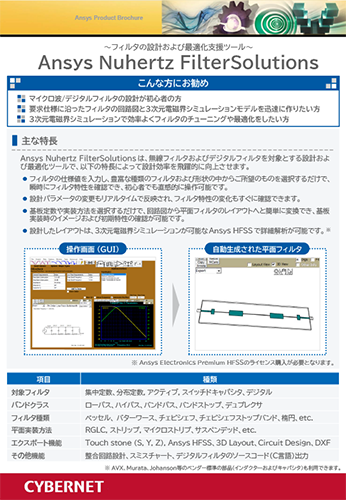

直観的な操作で無線/デジタルフィルタの設計・最適化を支援する〜Ansys Nuhertz FilterSolutions〜

-

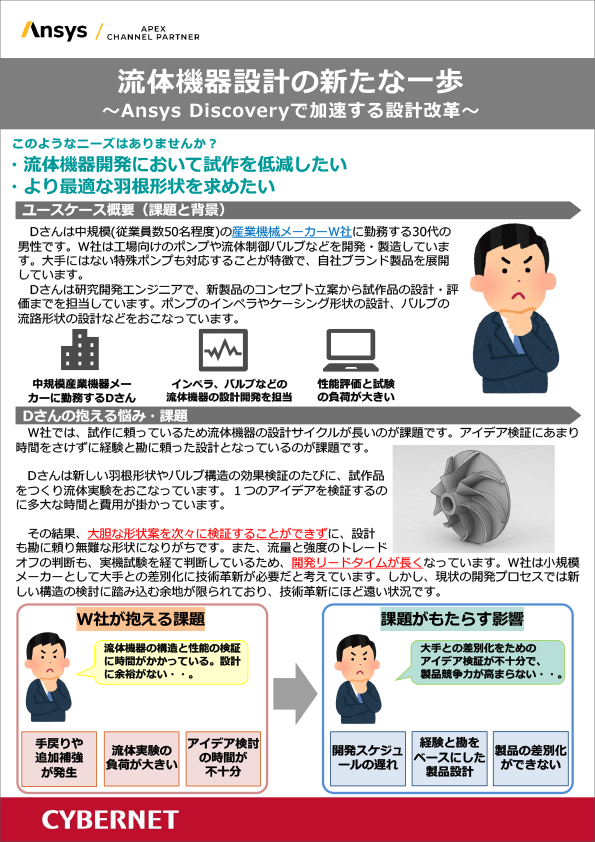

流体機器設計の新たな一歩

~Ansys Discoveryで加速する設計改革~

-

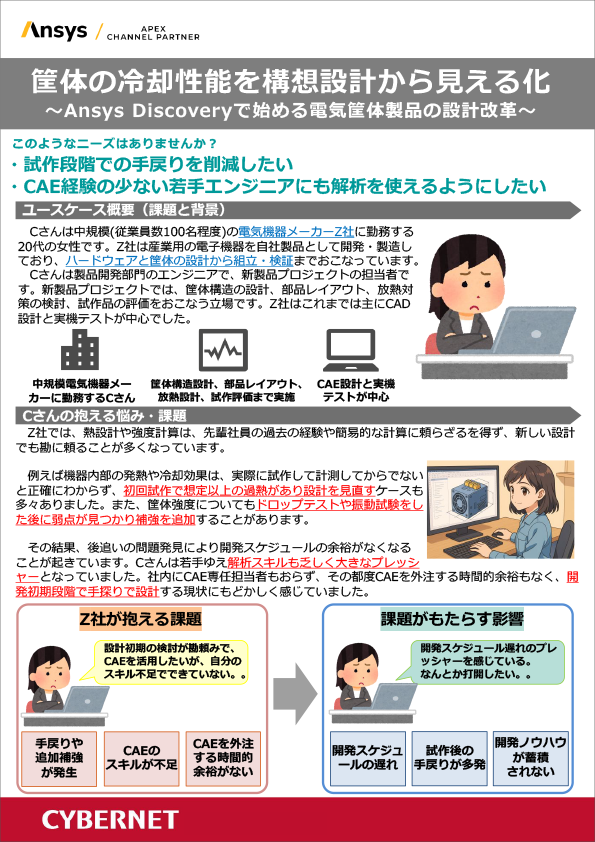

筐体の冷却性能を構想設計から見える化 (手戻りを削減できる)

~Ansys Discoveryで始める電気筐体製品の設計改革~

-

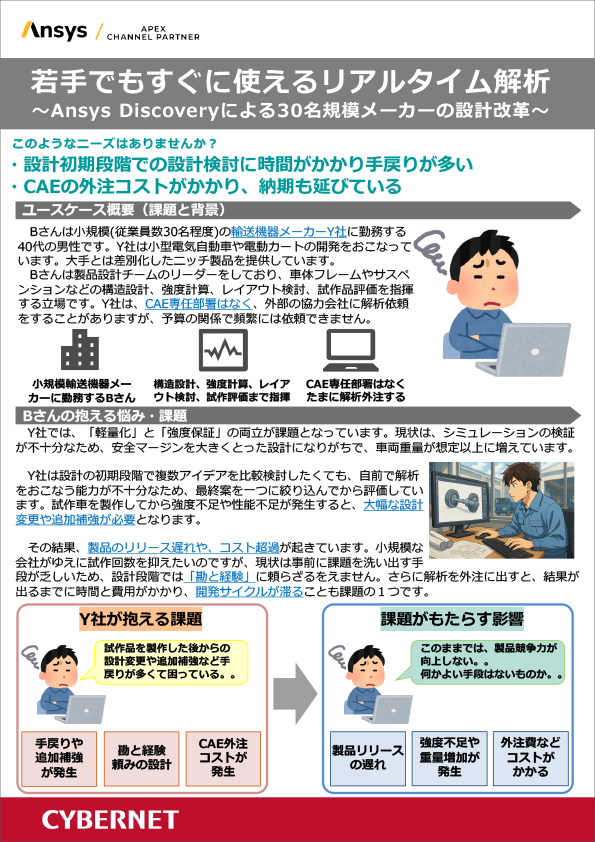

若手でもすぐに使えるリアルタイム解析 (勘と経験からの脱却)

~Ansys Discoveryによる30名規模メーカーの設計改革~

-

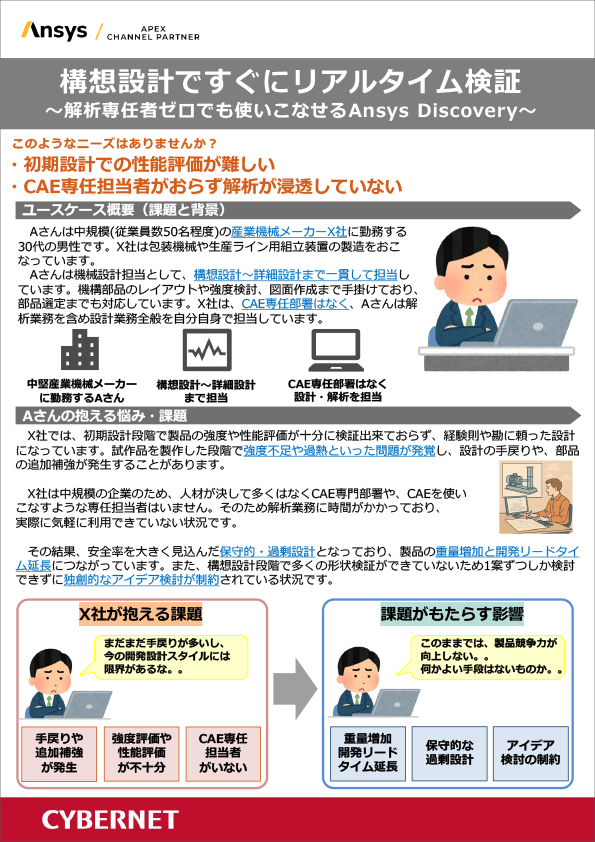

構想設計ですぐにリアルタイム検証 ~解析専任者ゼロでも使いこなせるAnsys Discovery~

~解析専任者ゼロでも使いこなせるAnsys Discovery~