解析事例

株式会社ホンダロック様:CAEを活用した、ホンダロック流のエンジニアリング教育とは

発表会の良いところは、上長や受講者、教育担当者が成長を“実感”できること

概要

今回のインタビューでは、株式会社ホンダロック様にご協力いただきました。

宮崎県宮崎市に本社を置く自動車部品メーカー、ホンダロック様。自動車やバイクのキー、ドアミラー、ドアハンドルなど、「セーフティ&セキュリティー」に関わる高付加価値製品を提供していらっしゃいます。企業理念を“人間尊重”(自立した個人を尊重しあい、平等な関係に立ち、お互いに信頼して持てる力を尽くすことで共に喜びを分かち合う)と“喜びの創造”(企業活動に関わりを持つ全ての人たちと共に喜びを求め、生み続けていく)と定め、国内5拠点・海外7ヶ国13拠点で開発から生産、販売を機能的に結びつけてグローバルな企業活動を展開されています。

また、長年にわたりCAE推進・教育も積極的に取り組まれており、独自の教育プログラムやCAE技能に関する社内資格化などの先進的な取り組みは、CAE推進・教育に関わる多くのユーザー様から注目を集めてきました。

今回は、そうしたCAE推進・教育活動を一手に担う、R&Dセンター 開発本部 製品開発部 研究BL エンジニアリングデジタルイノベーショングループの皆様にお話を伺いました。

R&Dセンター

開発本部 製品開発部

研究BL エンジニアリングデジタルイノベーションGr.

技術主任 多田 真和 様

上原 美玲 様

※以下お客様の敬称は省略させていただきます。

「技術」「インフラ」「教育」を担う解析技術のエキスパート集団

ご担当業務についてお聞かせください。

多田

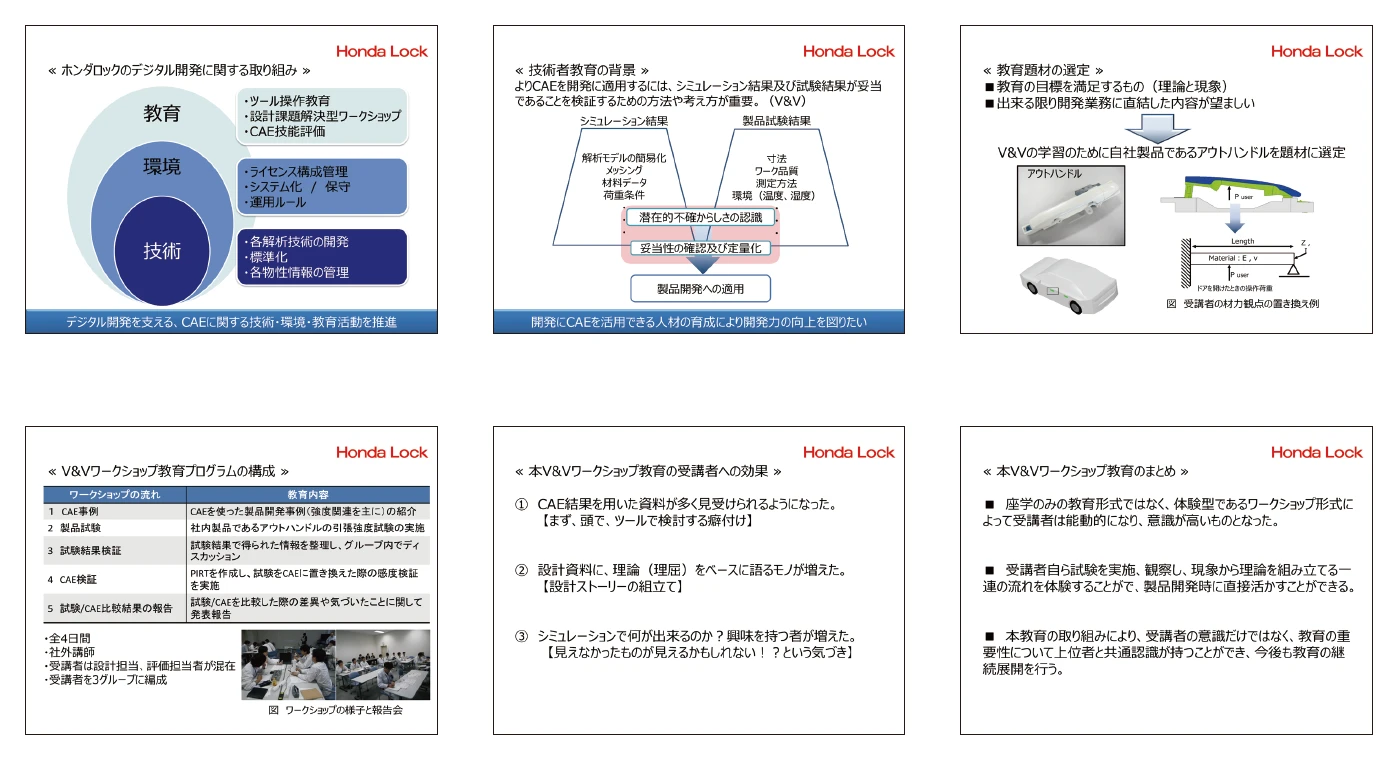

我々が所属しているEDIグループの活動内容は、大きく分けて「技術」「インフラ」「教育」の3つの柱があります。「技術」とはまさにCAE技術の部分で、解析のエキスパート集団として、各部門の様々な解析相談に応じています。例えば、各部門で新しい解析に取り組みたいとか、複雑な課題に取り組む際には、我々でいったん引き取って課題をかみ砕き、現実的なアプローチ方法を提案したりしています。「インフラ」は全社の解析環境の整備で、ライセンス管理や計算効率化のためのハード面の整備が含まれます。そして最後の「教育」が、CAEを活用した人材育成です。その中で、私自身は全体統括、上原は主に教育を担当しています。

CAE環境が整う一方、人材不足が喫緊の課題に。シミュレーションや試験結果の妥当性が判断でき、製品開発に活かせるエンジニアの育成のため、CAEユニバーシティを導入

ホンダロック様では、長年にわたり先進的なCAE教育を手掛けていらっしゃいますね。今までの歩みについてお伺いしたいのですが、現在、CAEは設計現場でどのくらい普及しているのですか?

多田

設計者は、ほぼ全員が日常的にCAEを使っていると思います。特に若手エンジニアについては、全員がCAEを実務に活かせるように重点的に教育をしていますので、毎年増加しています。

普及はいつごろから始まったのでしょうか。

多田

当社には90年代からCAEは存在していたようですが、一部の人の利用にとどまっていたようです。

私は2010年に入社後すぐに設計部門に異動となり、部内の解析業務を一手に任されるようになりました。そのときに机上証明ということで、シミュレーションだけで1つの設計を成立させてみたところ、試作をせずロジカルに設計成立性の検証できることが上層部の眼にとまり、シミュレーションが注目されるようになりました。

ここで一気に火が付き、予算にも恵まれて解析ツールのライセンスやPCといった環境は充実していったのですが、肝心なCAEエンジニアの数が足りません。また当時は、社内にはCAEの中身を知らない人が多く、解析をしさえすれば設計の改善案がポンと出てくる、と思っている人が多くいました。製品開発にCAEを役立てていくには、シミュレーションや試験の結果の妥当性が判断でき、結果を開発業務に活かせるようになるためのエンジニアリング教育が必要でした。

反響の大きかったCAEユニバーシティのFEM実験室を、自社流にアレンジしたワークショップを開催。今年からは更に進化させ、より業務に直結する題材へとリニューアル

そこでCAEユニバーシティを導入いただいたのですね。

多田

はい。当初は社内で対応しようと考えていたのですが、なかなか難しい部分もあり、外部の先生に委託したほうが効果的だと考えました。

座学の講座を含めていろいろ受講しましたが、「FEM実験室-静解析編」の反響が特に大きく、これをホンダロック流にアレンジできないかと考えました。

受講者に業務に近い課題を与え、じっくり問題解決をしてもらえば、学んだことをより実務に活かせるのではないか、というのが狙いです(図1)。

研修は座学ではなくワークショップ形式にしました。設計担当、試験(評価)担当で1つのグループになり、自社製品であるドアのアウトハンドルを題材に課題に取り組みます。ワークショップの最後には、受講者の上位者を招いて成果発表会を行いました。

図1 ホンダロック様のCAE技術者教育

実務に近い題材を使ったことや、体験型だったこと、発表の場を設けたことなどがとても好評で、大きな成果を上げられたと聞いています。受講生の変化に上長の方も驚かれたそうですね。

多田

V&Vの考え方の定着にもつながりましたし、受講後は、設計資料にCAEの結果や理論的根拠を載せる設計者が増えてきました。

そして、今年大幅にリニューアルされたそうですね。

多田

はい。初級ランクCは操作教育、中級ランクBは理論教育、そして上級のランクAは発表形式のワークショップ、という大枠は変わらないのですが、ランクAの課題を大幅にリニューアルしました。

従来は、実験と解析結果を比較して擦り合わせるといった、いわゆるV&Vの考え方を定着させることを主眼としていましたが、今年はV&Vの講義は最小限にしています。その代りに、今まで学んだことを本業の設計に活かすことに挑戦してもらいました。そもそもの教育目的は、実験と解析結果を比較することではなく、講習を通じて設計のセンスを磨いてもらうことですから、原点に立ち返ったと言えるかもしれません。

上原

今回は、部品の軽量化を課題にしました。方法は自由ですが、材料力学に基づく理論的な根拠が求められます。期間は一か月程度で、最後は成果発表会で各自が考えたモデルを披露してもらいました。

私は受講者のフォロー担当として、課題に取り組む上で質問や相談があれば随時対応していました。

発表会は大成功。実務に直結した題材が 「素晴らしい」とマネージャー層も高く評価

一年たって、結果はいかがでしたか?

上原

社内では題材が素晴らしいと非常に好評でした。今まで学んだことを普段の業務に結びつけるにはどうするか、考える力を養えたのが良かったようです。

多田

受講者のモチベーションも高かったですね。内容にゲーム性を持たせたのが効果的だったようです。今までの研修では、計算結果と実験結果の比較はしますが、モデル自体の形状は変えません。今年は、理論的な根拠さえあれば各自で思いのままに形状を変えることができたので、楽しめる要素も多かったのでは思います。

また、今回はあえて、解析のエキスパートではなく、まだ経験の浅い上原に、企画から受講者のフォローまですべて担当してもらいました。本人は相当苦労したようですが、受講者と同じ目線で考え、指導することで、きめの細かいサポートができました。上原自身も、頼られることが大きなモチベーションになっていたようです。

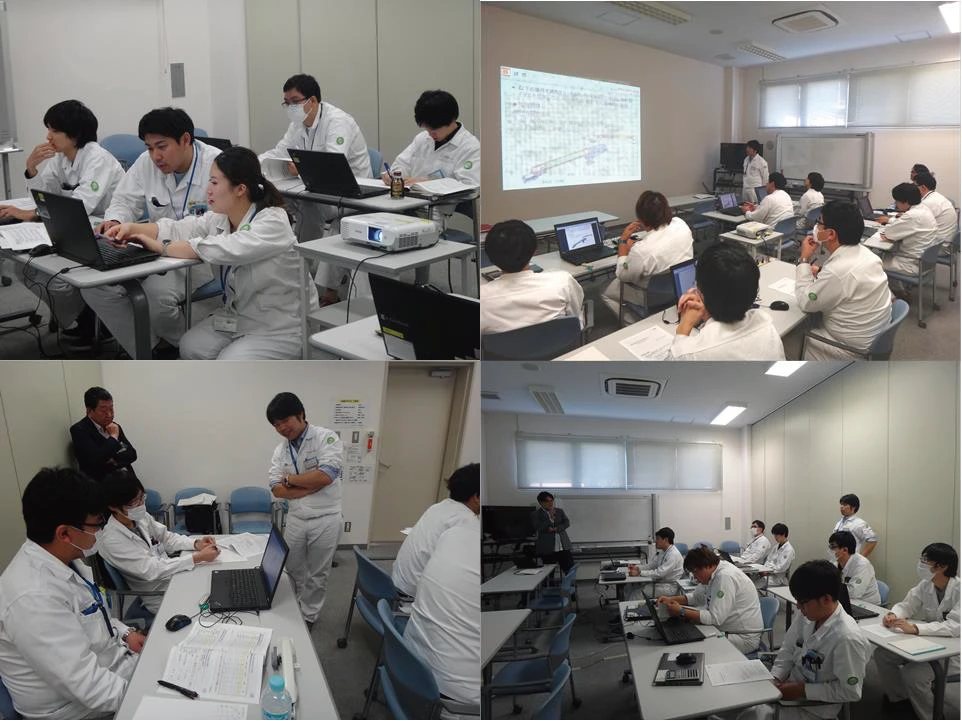

今年の研修風景

上原

何も知識がないところからのスタートだったので、最初はかなり苦労しました。

でも皆さん、あるとき突然「楽しい」と言うんですね。今までの講座で学んだ式や考え方が「腑に落ちる」というか、どう現象と結びついているのか見える瞬間があるようです。そうなるとどんどん楽しくなるようで、皆さんの表情が変わっていく様子を見ていて、私も嬉しかったです。

一方的に教えるのではなく「気づき」を与える。常に受講者の目線で考え、指導することで、きめ細かなサポートを実現。

研修で苦労していることや気を付けていることは?

上原

一方的に教えるのではなく、「気づき」を与えられるように心がけています。例えば、式の使い方が違っている場合は、すぐに否定するのではなく、その式の本来の使い方を理解してもらうことで、今回は適切ではないことに自分から気づいてもらうようにしました。

また、今回のワークショップの改訂に伴い、中級のランクB、初級のランクCの教材も一部改訂しました。ランクAの内容と、ランクBCの内容で飛躍が大きくなってしまったので、いくつか補足が必要になったためです。盛りこみたい内容は沢山あるものの、詰め込みすぎても消化しきれませんし、教えすぎるとワークショップの種明かしになってしまうので、内容のバランスには悩みました。

多田

今後はランクB、Cについては、一定期間に詰め込むというよりも、一週間に一回ずつとか、少しずつ教えるマイクロラーニングの形式も検討しています。その方が覚えられますし、我々も細かくケアができると思います。

私はできるだけ、相手に分かりやすい事例を使うようにしています。例えば、相手の担当が電装系なら話を電気に置き換え、空力を専門としている人なら風の話をするといったように。当部門にはさまざまな解析相談が来ますので、その過程で得た知識や経験を活用しています。

研修プログラムは、既成のものをそのまま使うより、独自のアイデアを盛り込むのがお勧め。特に、成長を「実感」できる発表会は効果的

当社では、お客様のご指定の会場で、CAEユニバーシティの講座を実施するという「オンサイト講座」も実施しております。ご要望にあわせて内容のカスタマイズもしておりますが、ホンダロック様のように、企画から教材作り、指導まで、自社で取り組まれているところは少ないです。

多田

社内のリソースで、ここまで出来るのは比較的恵まれているようですね。大学講師や研修を専門としている会社に、すべて委託するのが一般的と聞いています。しかし、現場で働く様子を見ていて、何が必要なのかを知っているのは我々ですから、独自のアイデアを盛り込んだほうが効果的だと思います。

自社ですべて企画するのが難しければ、発表の場を作るのも良いですね。例えばCAEユニバーシティの講座をオンサイトでやる場合、最後に成果発表会を実施してはどうでしょうか。ここだけでも自社で企画し、できるだけ実務に合わせた内容にすれば、導入効果はかなり上がるはずです。

発表会は良いですね。我々もお客様にご提案してい きたいと思います。

多田

発表会の良いところは、上位者や受講者、教育担当者が成長を「実感」できることです。この「実感」というのが大きいです。立派なレポートを残すよりも、上位者の「良かったよ」の一言のほうが、受講者の自信につながるのではないでしょうか。また、マネージャー層とも、このような教育が重要という共通認識を持つことができます。

上原

最近では発表会が恒例行事となりつつあって、マネージャー層も楽しみにしているようです。

人事評価と連動したCAE技術者認定制度 により、CAE教育がさらに定着。

多田様は、長年にわたり社内のCAE展開・教育に尽力されていらっしゃいますね。成果をあげ、定着させるコツはありますか?

多田

まず、CAEのメリットを認知してもらうには、一度サンプル(ネタ)を用意して、全て実験で済ませた場合と、シミュレーションをした場合で、どれだけ工数や時間を削減できるか、比較してみると良いと思います。ちょっと手間はかかりますが、一度例を作ってしまえば、次回以降も応用できます。

CAE教育については実務に近い題材を考えることや、上位者を招いた発表会が効果的なのは先ほど述べたとおりです。

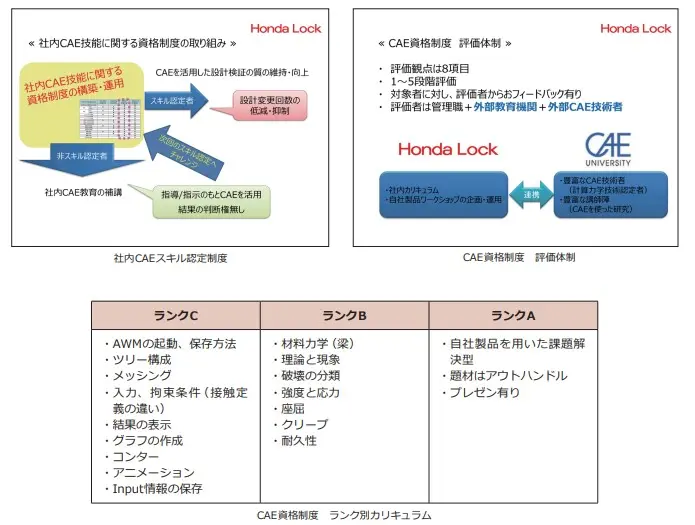

また、定着という面では、社内規格にCAE技能認定が組み込まれたことも大きかったです。ISOを始めIATFなどの自動車産業の国際規格があり、当社もこれを取得するために様々な活動をしているのですが、その中の力量・教育といった項目に対し、CAEを活用した開発力の維持・向上の一環として、CAE技術者認定制度が採用されました。

先ほど、研修には上級のランクA、中級のランクB、初級のランクCの三段階があるとお話ししましたが、これらは全て社内規定・資格に紐づいています。当社では、ランクA認定を得たものだけが、解析結果を判断する権限を持ちます。

ランクB以下はA認定が得られるまで、スキル認定試験を繰り返します。社内規定・資格に紐づけば受講者のモチベーションは上がりますし、我々も、年度初めにランクAを何名以上、といった数値目標をかかげて活動することができます。

このように年間のルーチンに組み込まれたことにより、計画的に教育活動を展開できるようになりました(図2)

図2 ホンダロック様のCAE技術者認定制度

今後の課題は、今までにない製品や技術を創造できるエンジニアの育成 「すりあわせ」を目的とした、コミュニケーションツールとしてのCAE活用も

今後、取り組まれたい課題はありますか?

多田

さまざまな知識や経験、ツールを駆使して、革新的な製品・技術を開発できるようなエンジニアの育成です。

近年、CAE技術を取り巻く環境は劇的に変化しています。AIが発達すれば、従来のような操作教育など不要になるかもしれません。今後エンジニアに求められるのは、今までにない新製品・新技術を創造していく能力なのではないでしょうか。自分のアイデアを確認するための道具の一つとして、自由にCAEを使えるような人材を育てていきたいと思います。

一方、生産部門へもコミュニケーションツールとしてCAEを展開できればと思っています。作る側にとって最適な形状と、性能面での最適な形状は当然

異なりますが、ものづくりにとって一番重要なのは、そうした様々な要件をすりあわせることだと思います。言葉だけでの意思疎通はなかなか難しいですが、シミュレーションで形状や性能をわかりやすく可視化できれば、すりあわせの精度も効率も格段に上がるのではないでしょうか。

最後に、近年、高等専門学校生、大学生を中心にインターンシップを実施しています。当社の実製品に近いモデルを使ってシミュレーションし、学校で学んだ理論がどのように実現象に結びついているのか実感してもらっています。最後は参加してくれた学生にも発表会で、設計案をCAEで比較検討した結果を発表してもらいます。

最近の学生はおとなしいと言われますが、インターンの皆さんは熱意があり、発言も質問もとても積極的です。未来の技術者を育てるために、このような活動も続けていきたいですね。

サイバネットに何かご意見があればお聞かせください。

多田

サイバネットには、我々がやりたいと思うことを、真摯にサポートしてもらって助かっています。これからも色々お願いすると思いますが、引き続き宜しくお願いします。

ありがとうございます。ホンダロック様の先進的な取り組みには、いつも勉強させていただいております。こちらこそ、今後も可能な限りのご支援をさせていただければと 思います。どうぞ宜しくお願いいたします。

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~