解析事例

星薬科大学:「性能が高く、かつ作りやすい」錠剤設計方法の研究にAnsysを活用

〜複雑なものを複雑なまま扱えるシミュレーション技術に期待〜

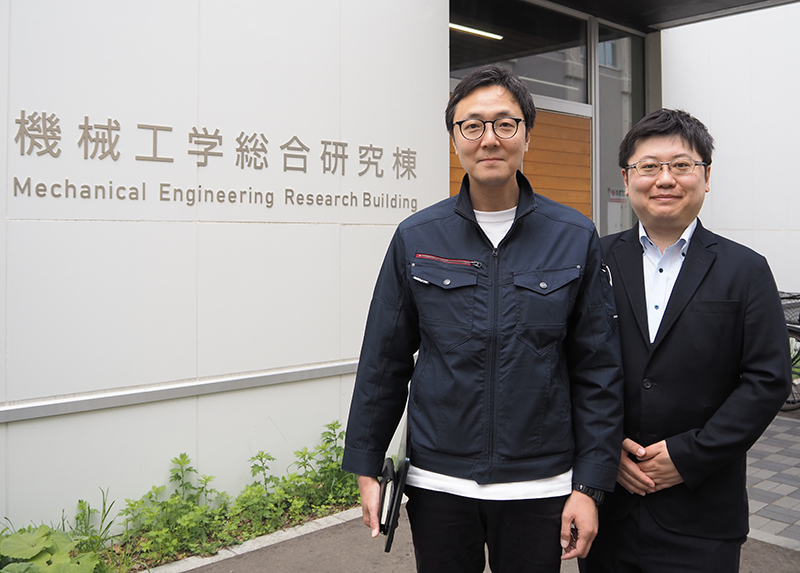

星薬科大学の皆様(右端から高山先生、乙黒様、林様)

星薬科大学の皆様(右端から高山先生、乙黒様、林様)今回のインタビューでは、星薬科大学様にご協力いただきました。

星薬科大学は1911年、創立者の星一氏が星製薬株式会社を設立した際に医薬品の創製、生産、供給、管理を担える人材を育成するための教育部門を社内に設置したことに始まります。それから100年以上もの間、「世界に奉仕する人材育成の揺籃である」という教育理念のもと、薬学の発展に貢献する優秀な人材を多数輩出されてきました。

今回は、新剤形の設計プロセスを最適化するために、応答曲面法や応力シミュレーションなど、コンピュータによる予測技術を活用されている「薬剤学教室」の皆様にお話を伺いました。

今回お話いただいた方々

薬剤学教室 教授 高山 幸三 先生

林 祥弘 様

乙黒 沙織 様

(以下、お客様の名前の敬称は省略させていただきます。)

「性能が高く、かつ作りやすい」錠剤設計方法の研究に、コンピュータの予測技術を活用

皆様の研究内容をお聞かせください。

林

私達は薬剤学教室に所属しており、その中で製剤設計と呼ばれる研究テーマに取り組んでいます。製剤設計とは噛み砕いて言えば、「いかにして使いやすい薬を作るか」、「どのようにすれば要求スペックを満たす製剤を製造できるのか」を研究する分野です。医薬品に要求される項目としては、例えば錠剤なら、「硬さ」「溶けやすさ」「保存安定性」「大きさ」「味」などが挙げられます。医薬品はこれらの項目を全て、一定水準以上にしなければいけません。

しかも医薬品は、その製品ごとに製造方法が異なると言っても過言ではありません。例えば、有効成分Aで優れた錠剤ができたとしても、有効成分Bで優れた錠剤ができない場合が多々あります。このため医薬品は、製品ごとに最適な製造方法を確立させる必要があるのですが、今日の製薬業界では、新薬の最適な製造方法を見つけるために試行錯誤を繰り返しており、多大な時間がかかっています。そこで当研究室では、最適な製造方法の探索に、統計学を応用することを試みてきました。

例えば、未知の薬物の最適な製造条件を予測するために、「ニューラルネットワーク」と呼ばれる技術を用いてデータベースを構築したりしています。

また他にも、実験計画法、応答曲面法、ベイジアンネットワーク、自己組織化マップといった様々な手法を製剤学に応用してきました。特に実験計画法や応答曲面法の利用は、製剤分野でもグローバルスタンダードになりつつあります。

製薬業界で注目が高まる「デザインスペース(設計領域)」に関する研究で、Ansysのシミュレーションを採用

高山

近年、製薬業界ではデザインスペース(設計領域)という概念が非常に注目されています。医薬品の製造・販売には厚生労働省の認可が必要となりますが、従来は処方や製造プロセスを変更する場合、その都度申請が必要でした。どんな細かい変更でも申請が求められる上に、承認に時間がかかっていました。

ところがデザインスペースという概念を使えば、申請内容にある程度幅を持たせることができます。これにより製薬メーカーは、開発コストを抑え、より早く新製品を市場投入できるようになります。

しかし、適切なデザインスペースを定義するには、その製品の性質を左右するような、重要な工程や材料の品質特性(重要品質特性/ CQA: Critical Quality Attribute)を理解する必要があります。それには膨大な数の実験データが必要になるため、より効率化するために実験計画法などの統計学的な手法が用いられるようになりました。

林

その中で、私はデザインスペースの「境界」の信頼性をテーマに研究しています。

錠剤の製造工程には品質のバラツキやロスがつきものです。そこでデザインスペースより、どれくらい内側の領域で設計すれば、要求仕様を満たしつつロスが少ないものづくりができるか。自動車業界などでは当たり前のように取り組まれている課題ですが、製剤設計でも適用できるよう、最適化ツールやAnsysのシミュレーションを使って研究しています。

乙黒

私は固体分散体と呼ばれる、難溶性の薬物を溶けやすくする技術について研究しています。固体分散体は、薬物を結晶状態から少し崩して、非晶質状態(ガラス状態)にして、高分子担体に分散させることで溶けやすくするものです。しかし時間が経つと結晶に戻ってしまうなど保存性に問題があったり、そのままでは打錠に適さない材料物性だったりと課題があります。

そこで最適化ツールを使って、最も保存性が高く、材料物性も適切になるような固体分散体の処方を研究しています。

デモンストレーションで、錠剤内部の残留応力が、本当に算出されるのを確認したことが導入の決め手に。

Ansysを導入された経緯についてお聞かせください。

林

Ansysは今から3年前に導入しました。前述の通り、デザインスペースの定義に必要なCQAを求めるには統計学が有効なのですが、それだけでは数学的な根拠が不足しています。

そこでAnsysのような数値シミュレーションが有効ではないかと考えました。例えば、Ansysで錠剤の内部応力や密度分布を求め、内部応力がこのときはこの材料特性、密度分布がこういう時はこうした材料特性が出るといったことを提示できれば、統計で求めたCQAに数学的な裏づけができます。

導入の決め手になったのは、実際にAnsysを使って、錠剤の圧密シミュレーションを行い、錠剤内部の残留応力を算出する様子を見たことです。この計算ができるなら、様々な事に活用できると思いました。

使い方はどのように習得されましたか?苦労したことはありますか?

林

はじめにセミナーを受講し、Ansysの操作はすぐに覚えることができました。しかし今まで自分が携わってきたものとはあまりに分野が違うので、はじめは有限要素法関連の論文を読むのに苦労しました。わからない言葉を1つ1つ、インターネットで検索しながら知識を深めていきました。

Ansysを使った解析事例をご紹介いただけますか。

林

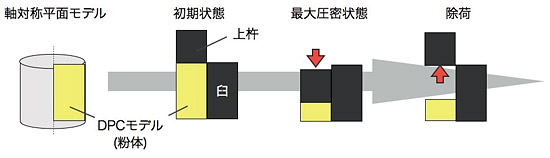

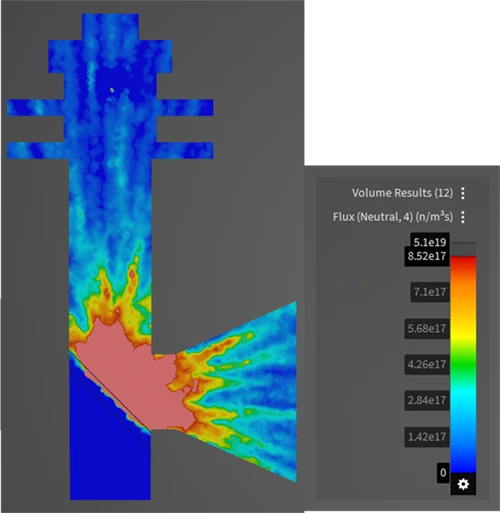

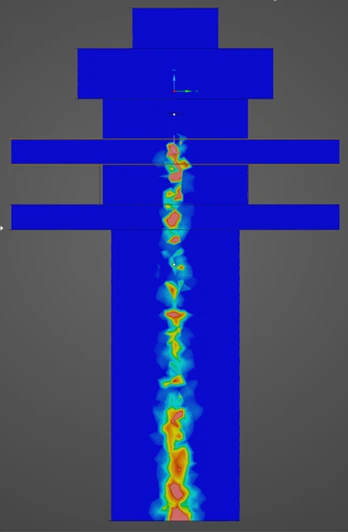

私は製造条件が錠剤内の残留応力分布に及ぼす影響を評価してきました。まず、製造条件の異なる27種類の錠剤を調製しました。次に各錠剤(粉体)の弾性変形、内部摩擦、塑性変形の評価を行い粉体のモデル化(Drucker-Prager Cap (DPC)モデル)を行いました。得られた27種類の粉体モデルを基に、 有限要素法により圧密シミュレーションを行うことで、錠剤内残留応力を求めました(図1)。

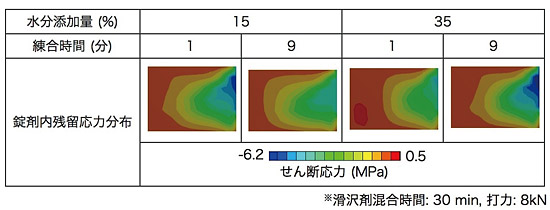

得られた結果の一部を図2に示しました。製造条件によってせん断応力分布の傾向は近似しているものの、応力の不均一さ、一点に集中している応力の大きさは顕著に異なっていることが分かりました。さらに詳細な解析を続けたところ、錠剤内に残留するせん断応力は水分添加量に大きな影響を受けることが分かりました。また、重回帰分析による解析の結果、錠剤内残留応力と製剤特性は密接な関係があることが分かりました。さらには、水分添加量の高い処方は特に不均一なせん断応力分布を示し、錠剤の硬度が低下する一因となりうることが分かりました。

粉体のモデル化で使われた、「Drucker-Prager Cap (DPC)モデル」とはどのようなものですか?

林

粉体の圧密過程を有限要素法でシミュレーションするには、粉体をモデル化する必要があります。

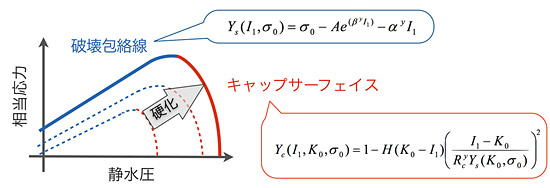

「Drucker-Prager Cap (DPC)モデル」は降伏曲面モデルと呼ばれるもので、静水圧が大きくなるほど降伏強さが増大する挙動を表現できます。従来は土質、金属粉末、セラミック粉末などの評価に用いられてきましたが、近年では医薬品粉体のモデル化にも応用されるようになりました。

図3にDPCモデルの降伏曲面とその降伏曲面を定義する代表的な方程式を示しました。DPCモデルは主に、破壊包絡線とキャップサーフェイスの2つのフェイズからなっています。DPCモデルは圧縮に伴い降伏曲面が拡大し、弾性領域が広がることで、圧密に伴う粉体の硬化挙動を再現しています。

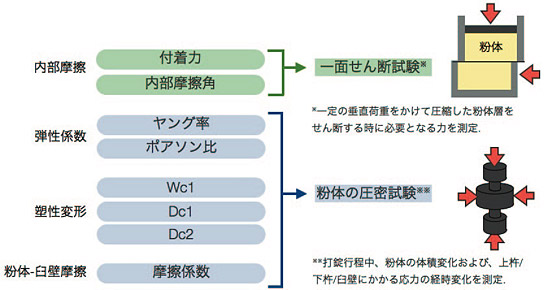

DPCモデルは13個の粉体固有の材料特性(材料パラメーター)から構成されています。粉体をモデル化するためには、これらの材料パラメーターを実験により測定する必要があるのですが、本研究では重要なパラメーターのみについて測定を行い、その他のパラメーターは文献を参考にしました。

最初は、このDPCモデルそのものや、それぞれのパラメーターの意味を理解するのに苦労しました。また材料物性の測定には一面せん断試験機と圧縮試験機を利用したのですが(図4)、当時はどちらもレンタルだったので、試験機メーカーに行って実験をしていました。決まった時間に300錠もの錠剤を試験する必要があり、1秒でも早く実験を終わらせようと、乙黒さんと2人で頑張りました。

乙黒

Excelでの計算も苦労しました。マクロが組めそうになかったので、300錠分地道に計算したのですが、計算の量も多く、結果にもバラツキがあって再現性が取れない点に苦労しました。

高山

解析手法も測定手法も、試行錯誤しながら進めていましたからね。しかし林君の精力的な研究で、1つの山を越えられたように思います。これからはもっと展開できるのではないでしょうか。

学会での反応は良好。共同研究の引き合いも。

学会などの場で発表されて、周りの反応はいかがでしたか?

林

こういう手法は前からあったのか、どうやっているのか、など興味を示される方が多かったです。共同研究の引き合いもいくつか来ています。

高山

工学系の産業分野ではすでに実績がありますから、やがては製薬業界でも必須な技術になるだろう、という意識があるのかもしれません。

ジェネリック医薬品の増加なども関係がありそうですか?

高山

そうですね。ジェネリックといっても、先発品の処方が公開されるわけではありませんので、CAEや統計学的な手法を使って、同じようなものを開発しようというニーズはあると思います。または先発メーカーが、他社製品との差別化を図るために、こうしたツールを活用したいというニーズも考えられます。

複雑なものを複雑なまま扱えるシミュレーション技術に期待。今は、1人でも多くの製剤研究者に興味を持ってもらうことが重要。

今後、CAEにどのようなことを期待されますか?

林

現実味のあるところでは、打錠障害に関する新たな知見は得られると思います。

近年、錠剤内残留応力分布が高いと、錠剤が割れてしまうことが報告されています。もし、このような考え方が、他の事例にも応用できれば、それは非常に有用なことだと思います。

また現状からはほど遠いかもしれませんが、人体の中で薬がどのように溶けて、吸収されていくのかシミュレーションできたら面白いですね。

高山

私が研究をはじめた当初は、溶解速度論、すなわち薬がどのような速度で溶けていくのかについて機構論的研究をしていました。ところが研究を進めるにつれて、理論先行型の研究ではなく、実験結果に対して正直な解析をしたいと思うようになり、統計学を活用した研究を進めるようになりました。

しかし最近では統計学の次の段階として、複雑なものを複雑なまま、扱う理論も必要だと強く思うようになりました。

従来の研究では、複雑な現象を、物理学の法則が成り立つレベルまで、単純化して考えます。しかしそれでは、解明しきれない現象が多く存在しています。Ansysをはじめとしたシミュレーションツールは、複雑な現象を複雑なまま捉えることができるため、今までにない発見ができるかもしれません。

この意味で、シミュレーションツールは製剤開発に非常に有効なのではないかと期待しています。もっと操作が簡単になって、誰でも使えるようなツールになれば、利用は大きく広がると思います。

林

製剤分野では、有限要素法をはじめとしたシミュレーションツールの認知度が低いので、1人でも多くの製剤研究者に興味を持ってもらうことが大切だと思います。多くの製剤研究者が知り、有限要素法を使った研究を始めれば、シミュレーションツールの可能性は一気に広がると思います。

そのために私達にできることは、製剤設計におけるシミュレーションの活用方法を研究し、学会や論文で発表していくことだと思っています。私も論文をいくつか書く予定ですし、後輩も積極的に取り組んでくれるものと期待しています。

Ansysに対するご意見をお聞かせ下さい。

林

非常に安定していますね。強制終了させたことや、ソフトがフリーズしたことがまだ1度もありません。

乙黒

私の研究テーマはR錠なので、収束で苦労しています。収束しない時に出るエラーの内容が、もう少しわかりやすいと助かります。

では最後に、当社に対する意見をお聞かせ下さい。

林

私は非常に満足しています。サイバネットの技術者と一対一で話せ、問題があるときはすぐに連絡を取ることができたので助かりました。また定期的に行っている報告会で、技術者と直接話してアドバイスをもらえたのもありがたかったです。

ありがとうございました。当社も、最初は製剤のことは全く解らず、言葉を理解するだけでも苦労したものですが、色々と勉強させていただき本当に感謝しています。今後も皆様のお役に立てるようなサービスを続けていきたいと思いますので、引き続き宜しくお願いいたします。

星薬科大学 高山先生、林様、乙黒様には、お忙しいところインタビューにご協力いただき、誠にありがとうございました。この場をお借りして御礼申し上げます。

【メカニカルCAE事業部 マーケティング部】

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の壁を突破するシミュレーション技術

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない実レベルの振動解析

~Ansys Mechanicalで実現する高度な製品開発~

-

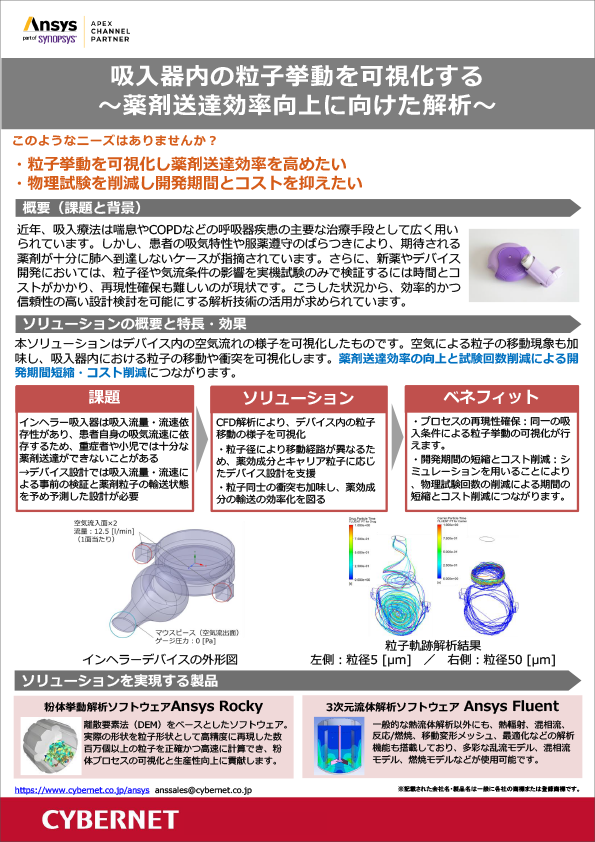

吸入器内の粒子挙動を可視化する

~薬剤送達効率向上に向けた解析~