解析事例

東洋エンジニアリングにおけるCAEの活用〜熟練解析者が語るCAEの使いどころ〜

東洋エンジニアリング様は、1961年の創業以来40年以上に渡って、海外の石油・化学関連を中心に、国内外の様々な産業プラントや生産設備の研究開発や企画・設計・建設、そして技術指導を手がける業界トップクラスの総合エンジニアリング企業です。

「お客様の最大の満足と成功を約束するトータルソリューションの提供」を企業理念とし、めまぐるしく変化する事業環境の中で、ますます多様化・個別化するお客様の課題に対して、安全・品質・環境に配慮しつつ、最適な提案を続けられています。

今回は20年来に渡り、業務で“Ansys”をご利用いただいている応用技術グループの皆様に、業界のトレンドや社内でのCAE教育や効果、そして将来的な展望などについて、幅広くお伺いしました。

皆様の部署とお仕事の内容についてお聞かせください。

家合

私たち応用技術グループではメンバーが約20名います。大きく2つのチームに別れていて、1つがCAEを中心とした解析業務、もう1つが材料の評価や分析を行っています。

解析業務で担当している範囲は非常に広いのですが、やはりプラントにおけるクリティカルな部分の解析が大半を占めます。つまり万一不具合が発生した場合、プラントの性能や安全性に大きな影響を及ぼす可能性がある部分についての解析です。

永田

私と鈴木は構造解析を担当していまして、その内容は、設計段階で本当に機器や建物が壊れたりしないか、設計基準を満足しているか、という「事前検証のための解析」と、現象としてモノが壊れた際にどうして壊れたか、原因は何か、という「原因究明のための解析」の2つです。家合は熱流動解析を担当していまして、例えば、ある機器の中の流れが想定通りで性能が確保できるかといった「設計検証」と、問題が生じた場合の「熱流動の観点からの原因究明」を行っています。

もう1つ我々の業務として非常に重要なことは、解析によって得られた設計のポイントやトラブルの原因を的確に設計現場にフィードバックして、ノウハウとして次の設計・開発や運営に活かしてもらうことです。

主業務であるプラント開発・建設業界で近年注目され、御社でも注力されているトレンドがあればお聞かせください。

家合

環境問題への対応と、新(代替)エネルギー開発ですね。環境問題については、環境に対する基準が一般に厳しくなってきていることや二酸化炭素の排出量低減を目指す動きの活発化がその背景にあります。二酸化炭素への対応は大きく2通りあり、1つはできてしまった二酸化炭素を圧縮して地中や深海に埋め込むといったCCS(二酸化炭素回収・貯留)というアプローチ、もう1つは最初から二酸化炭素が出ない、もしくは出る量が少ない新(代替)エネルギーを効率的に生産するプロセスを開発するというアプローチです。

新(代替)エネルギー開発については、二酸化炭素問題に限らず、環境保全という意味からも世界中で様々な取り組みが始まっています。石油や石炭に代わる燃料として具体的なところではバイオエタノール、より低公害な燃料としては軽油代替燃料のDME(ジメチルエーテル)などがあります。

当社でも、これまでの得意分野に加えて、こういった新(代替)エネルギー分野の開発やプラント建設にも取り組んでいます。たとえば、大気汚染が深刻な中国内陸部で、先程ご紹介した燃料用DMEの生産プラントを建設しました。当社が手掛けたDMEプラントは中国だけでも3箇所あります。

環境問題への対応や新(代替)エネルギー開発でもCAEやシミュレーションは活用されているのでしょうか。

家合

技術開発の段階では実験やシミュレーションはもちろん必要です。ただし、最上流のプロセス的な検討は主に化学工学系の専門家がプロセスシミュレータなどを利用して実施しており、我々のグループで扱うFEAやCFDが必要になることは少ないですね。

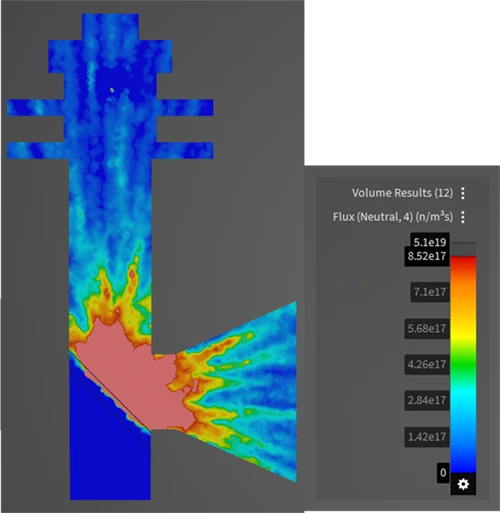

プロセス的な検討から機械的な設計検討の段階に移ると、FEAやCFDによるシミュレーションが不可欠になってきます。たとえば、パイロット装置から商用プラントにスケールアップする場合などは個々の機器の大きさが何倍、何十倍にもなります。そのような機器の性能を左右する内部の流動状態や伝熱状況は、パイロット装置で予測されたような特定の物理量や無次元パラメータによる相似則から大きく外れている可能性があります。また構造的な面からも、その機器の大きさが過去に手掛けた類似の機器のサイズからジャンプアップしているような場合、今までの設計法では対応できない思わぬ問題が新たに出てくるかもしれません。

このような問題発生の有無を設計検討段階で事前に把握し、問題ありとなればそれを潰すための合理的な具体策を出すのが我々の役目です。実規模・実条件の実験で検討するわけには当然いきませんから、やはりシミュレーションによる検討に頼らざるを得ません。

永田様には日本でのAnsysユーザー会である Japan Ansys Conferenceで毎年ご発表いただき、常に人気セッションとなっています。

永田

私は入社したときから10年以上毎年参加していまして、ほぼ毎年、何らかの事例を発表させていただいています。10年前に比べて今のイベントの規模はとても大きくなりましたね。今や1000人を超える参加者人数で会場も広く、講演数もとても多くなりました。それでも毎年顔を会わせて話をする方もいますし、わざわざ私に会いに来ていただける方もいれば、私から会いに行く方もいます。こういった機会があることは非常に嬉しいことです。

鈴木

2008年からは構造(サイバネットシステム)と流体(アンシス・ジャパン)とで合同開催をしましたね。これは良いことだと思いました。情報交換もできますし、知識を高めることもできます。

私は担当が構造解析分野ですが、最近は構造と流体の連成などにも取り組み始めています。そのため、2008年のConferenceでは自分の興味がある流体やFSI(流体構造連成)のセッションも聞くことができて、とてもありがたかったです。構造解析の技術者は流体解析を、逆に流体解析の技術者は構造解析をよく知らないし、見方も過程もわからないはずですから、初歩的なセッションもあると面白いかもしれませんね。

2007年と2008年のご発表事例のアプリケーションはフランジでした(図1)。フランジの解析は、プラント開発の分野でもよく行われているのでしょうか?

永田

確かにプラントの中において、フランジでの漏洩が原因で火災が起きる事故もあります。それ自体は重大な事故で、原因究明しなくてはならないことに変わりありませんが、我々の扱う解析案件の数の上から見るとフランジの解析はマイナーな存在です。やはり圧力容器や回転機、配管系の応力解析や振動解析が主流になります。

フランジを題材にしたのはライフワークとなっている研究との兼ね合いです。フランジの力学特性や密封特性を研究して、漏洩のないフランジを設計するという研究をしています。Ansys

Conferenceでの発表を通して様々な研究者の方々とお会いして情報交換ができていることは、私にとって財産ですね。

ボルトおよびナットの実際のねじ山螺旋形状に合わせてメッシュ分割した三次元モデルを作成し、ねじ部およびナット座面部の接触を考慮しつつ解析し、三次元形状を考慮したねじ部の応力集中や塑性域の広がりの様子を明らかにした。さらにボルト伸びやナット回転角とボルト軸力の変化や締付けトルクの変化の関係を計算し、実験結果と比較する他、塑性域締付け後の外力負荷に対する挙動を解析した。あわせて解析を実施する上で遭遇した問題点や解決策についても述べた。

2006年のご発表は外国人エンジニアの教育がテーマでした(図2)。企業内でのCAE教育・普及といった事例は、参加者の皆さんにとって、非常に興味のある分野のようです。

永田

人気セッションだった理由は、単純に教育・普及という面だけでなく外国人に対する事例だったからではないでしょうか。やはり日本の企業は費用面などから、海外でのBPO(ビジネスプロセスアウトソーシング)に興味があるのだと思います。

外国人エンジニアの教育には何度もトライしていまして、この事例は非常にうまくいったケースでした。素質を持った方を日本に招いて教育し、技術を身につけて現地に戻ってもらい、業務に従事してもらうための活動です。教育には2年くらいかかりますが、中には技術を身につけたところでスピンアウトしてしまう方もいますね。この成功事例に関しては、この外国人エンジニアの素質がよかったからだと思います。解析に対する素質もありましたが、それよりも仕事への取り組みや性格といった部分が大きかったですね。

家合

外国人教育がうまくいくかどうかは、教育する側だけでなく、される側の問題も多々あります。条件が合わなかったり、仕事が合わなかったり、文化が合わなかったり…。教育する側も、日本人と同じように日本人的な考え方で教育しようとしたら様々なズレが生じます。定着の問題も含めて本当に難しい課題です。

とは言え、東洋エンジニアリングとしてはグローバルな体制でグループとして存在価値を高めていくことを目指していますから、このような外国人エンジニア、つまり海外拠点のエンジニア教育には今後も力を入れ、コンスタントに続けていくことを考えています。

「外国人エンジニアへのAnsys教育事例紹介」より

CAEを、国内の設計者にも展開していこうという方針はありますか?

永田

設計者は絶対的な安全性を確保することを最優先としながら、できるだけ材料費=コストを抑える努力をしています。プラント開発・建設業界の設計では、作っているもののほとんどがオーダーメイドで、形状が過去に設計したものと異なります。このため解析においても毎回設定や条件入力を行う必要があり、かつ難しいという状況があります。そうなると設計者側では時間的な問題もあり、CAEツールまで手を出さない傾向にあります。

もう一つ別の側面として、CAEツールを用いた本格的な解析を行わなくても、簡単な計算で機能や強度を充分検証できてしまう分野もあります。プラント開発・建設の歴史は100年くらいありまして、機械工学の歴史と言ってもよいかもしれませんが、そのようなノウハウが確立し蓄積されているのです。

鈴木

設計者にもCAEがどういうものかを知ってもらう活動はしてきましたが、あくまでもCAEでどういうことができるのかを理解してもらうためで、深い技術的知識を身につけてもらうという目的ではありません。設計者に必要なのは、ツールの使い方を熟知してもらうことではなく、解析結果を見たときに何かがおかしいとか、これは正しい評価をしているとか、そういったセンスだと考えています。

先程話に出ました実績やノウハウを利用して、設計者側でも難しい設計をある程度のレベルまで検討して具体化してもらっています。その先の細かい解析を我々が実施して、本当に大丈夫かどうかという検証をしています。

Ansys製品のご利用や製品に対するご要望についてお聞かせください。

永田

当社でのAnsysの利用方法は、クラシック環境でのコマンド入力による詳細な設定の解析が基本となっています。機能は年々充実して増えてきまして、対応できる解析の幅は広がったことを感じています。また収束性も良くなってきたと思います。Ansysではプリとソルバーとポストが全部同じ環境で使えるところがいいですね。このあたりが使い続ける理由です。

最近ではAnsysに限らず、ツールの使いやすさを目指すことがトレンドになっていますね。AnsysにおいてもWorkbenchの開発に注力される状況はわかります。ただし使いやすさだけを求めるのではなくて、詳細設定も可能であり、しっかりとした解析も実施できるツールという側面も持ち続けて欲しいですね。CAEツールは単にきれいな絵(解析図)を作るためのものではなく、信頼性の高い製品を作るためのものですから。

CAE導入の効果についてお聞かせください。品質向上によるプラント寿命が延びることや、材料低減によるコスト削減などでしょうか。また、社内に解析部門があることでのメリットもお聞かせください。

家合

プラントの耐用寿命は一般に20年ないし30年でして、それが契約時の書類にも記載されています。ですからそれを過剰に超えるような強度寿命の設計をすることはありません。コストがかかりすぎて採算がとれなくなってしまうからです。

コストメリットと言う意味で一番大きいのは、社内に解析部門が存在すること自体だと考えます。設計段階の解析業務については、ある程度は社内に解析部門がなくても外注で何とかなります。ところが実際にプラントが動き始めてから万一不具合が出た場合は話が違います。社内に解析部門がないと適切な対応ができなかったり、対応が著しく遅れたりする危険があります。

プラントの完成後には決められた期間の試運転を実施する必要があります。それで性能を実証しないとお客様にプラント自体を受理してもらえないのです。これが遅れると、大規模なプラントでは契約上一日あたり数千万円のペナルティが発生することも稀ではありません。このタイミングでもし思わぬトラブルが発生し、その対応に必要な解析を外注で行うとなると、ちょっとした解析でも諸々の細かい取り決めであっという間に2週間くらいかかり、単純計算すればこの間に損害は数億円になってしまいます。社内に解析部門があれば迅速に対応でき、同じ問題が2〜3日で解決できるかもしれません。これは儲けにはカウントされませんが、損失コストを最小限に抑えるという点では大きなメリットだと思います。

もちろん設計段階でも解析部門が社内にあることで様々なメリットが出ています。設計側の様々な要望にも柔軟に対応できますし、結果についても、これまでの設計解析実績から得られた経験やノウハウも絡めた検証になるので、設計者も安心して解析結果を利用できます。

また、社内で解析をすることで様々な知識が蓄積されることもメリットです。実はちょっとした形状変更であっても、ものすごいノウハウや工夫がつまっていることがあります。自分達で苦しまないとこのような知識も蓄積されず、新しい技術も生まれにくいのではないでしょうか。

最後にCAEやシミュレーションの技術の展望についてお聞かせください。

永田

10年前のインタビューの際にも、将来展望についてお話ししたのを覚えています。そのとき話したことが、メッシュは手動からすべて自動になるだろうとか、大規模なモデルを丸ごと解析・評価できるようになるだろうといったことでした。10年たった現在、半分当たっていて半分当たってない、そんな状況ですね。

次の10年ですが、すべてをコンピュータが自動化して実施する状態にはならないと思います。Workbenchで目指している使いやすさや自動化の方向性も、どこかに限界があるかもしれませんよね。「使いやすさ」よりも「使える頭」、つまり「人」をどう育成するかと言う話に、結局立ち戻って来るのではないでしょうか。たとえば自動メッシュではなく、手動メッシュへの揺り戻しがくるかもしれませんね。

家合

解析自体はどんどん複雑な事象を取り扱うようになるのでしょうね。より多様な物理現象が絡み合うような問題をより直接的に解析するような方向に向かうのではないでしょうか。解析のスケールにしてもミクロからマクロまでを統一的に取扱うようになるでしょうね。そういった現在では難しい事象についても時間をかけずに解析できるようになって欲しいですね。計算設備を整えて時間をかければ、もちろん今でもある程度はできるでしょうが、現場のエンジニアリングのスケジュールに乗るような時間軸で、それなりの解析精度で計算できるような状態になって欲しいと思います。

東洋エンジニアリング株式会社 家合様、永田様、鈴木様には、お忙しいところインタビューにご協力いただきまして、誠にありがとうございました。この場をお借りして御礼申し上げます。

「CAEのあるものづくりVol.10 2009」に掲載

記事中の2007年、2008年のAnsys Conferenceの事例につきましては、Ansys Conference事例検索&ダウンロードページよりご請求いただけます。ご活用ください。

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~

-

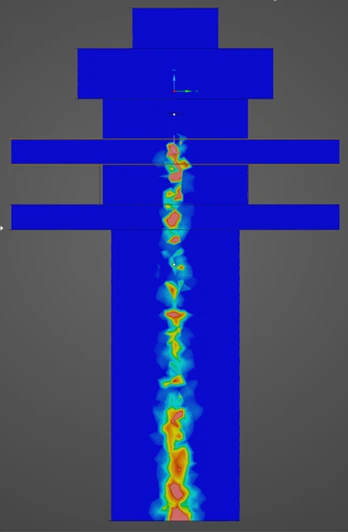

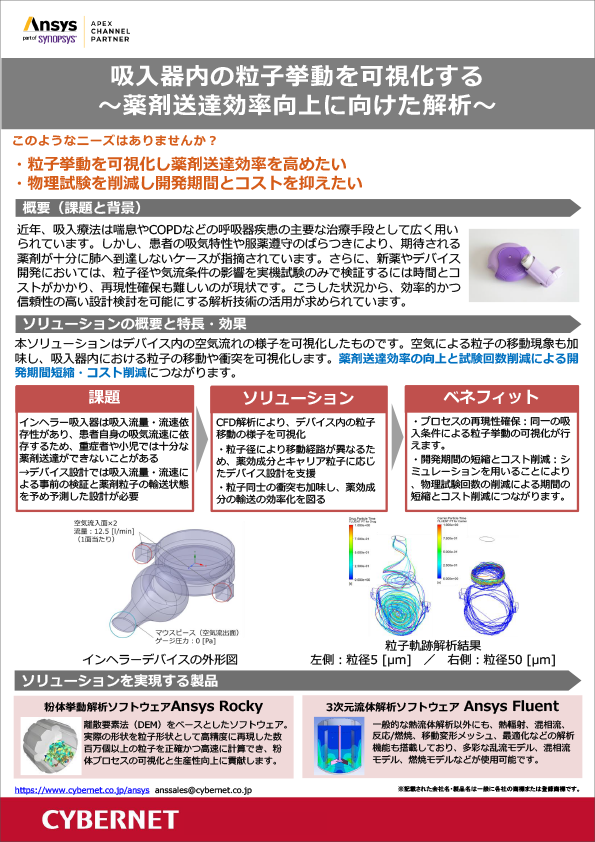

吸入器内の粒子挙動を可視化することで薬剤送達効率の向上へ

~薬剤送達効率向上に向けた解析~