解析事例

東洋エンジニアリング株式会社様:Ansysの導入経緯とその活用について

今回インタビューをさせていただいたのは、東洋エンジニアリング株式会社の正司康雅様(写真)と永田聡様(写真)です。

東洋エンジニアリング様は、昭和36年に創業以来、石油・石油化学などのプラントや産業システムなどの設計や建設を主に行われており、霞ヶ関の本社とお伺いした千葉の総合エンジニアリングセンターを含めて約1500名規模の会社です。設計・建設された化学プラントなどは、世界中で稼動しています。今回インタビューさせていただいたお二人は、東洋エンジニアリングでシミュレーションを主に行っている応用解析室の中で、主に構造解析を担当されています。正司様は、日本で開催されたAnsysコンファレンスの初回から全て出席していただいているお客様で、すでに何度かコンファレンスでの事例発表も行っていただいております。今年8月に米国ピッツバーグにて開催された、国際Ansysコンファレンスでも国内ユーザの代表として事例を発表していただき、好評を博しました。

(以後、東洋エンジニアリング株式会社の方々の敬称は略させていただきます。)

はじめに、プラント設計というのはどのような作業なのかをお聞きしたいと思います。我々がお付き合いしている会社は、多くが電気・電子業界なもので、恥ずかしながらプラントという物を詳しくは存じないのですが。

正司

私どもが主に設計しているのは化学プラントです。(写真)あのなかに一連の化学反応を行っている機器があるわけです。我々はそれを圧力容器と呼んでいるのですが、その機器を設計しています。順を追って説明しますと、まずプラント全体の基本的な設計を行います。これには化学的なシステムと機械的なシステムの両方の設計が含まれます。具体的に言いますと、一連の化学反応を行わせるために、どこに何を置いて、どのように配管を繋げて、何を流して、どう化学反応をさせるか、という部分ですね。この段階で各機器の大体の大きさや形が決定されます。次にその設計図を元に各業者それぞれが担当する各機器を作ってもらいます。いわゆる詳細設計と調達になります。そして、制作された機器をプラントを配置する現地へ運びまして、組み上げるわけです。一つのプラントを設計して組み上げるまでにだいたい20ヶ月から30ヶ月ほどかかります。設計にかける期間はその約1/3ぐらいの期間ですね。

化学プラントがほとんどなのですか?

正司

そのほか、いわゆる工場や工場の生産ライン、倉庫なども設計・建設しています。ただやはりメインはプラント関連の仕事です。

設計・調達・建設が主な仕事というお話ですが、実際にAnsysが使われている工程、つまり、正司さんたちが解析を利用しているのはどの段階ですか。

正司

我々が解析を行っているのは、詳細設計の段階です。解析対象としては、プラントの配管やフランジ、圧力容器などです。プラントを構成する機器は一般の人が想像出来ないような高い圧力がかかりますし、温度もかなり高くなります。高温になると、鉄もほとんど強度を持たなくなってしまいますから検証も大変です。配管部もガスケットが非線形挙動を示すので、解析が意外と難しい。

正司さんたちは設計も同時に行っているのですか?

正司

時によります。我々は解析専門の部におりますので、多くの場合、基本的には設計者から依頼を受けて解析を行うのが主な仕事です。我々の部署は約15名ぐらいで、私とここにいる永田と、今日は出席していませんがもう一人がAnsysでの構造解析を担当しています。応用解析室は我々の構造解析だけでなく、流体解析や音響解析なども行っています。プラントの土台や骨組みなどは、土木系の設計グループが担当しています。

設計者の方から解析依頼を受けるとのことですが、解析結果に対して設計者と話し合って条件をいろいろ変えてやり直してみるということも行っているのですか。

正司

それは行っています。たとえば解析を実行してみたらだめだった場合。だめだったと言う意味は、たとえばある部分の応力がとても大きくなってしまったということなのですが、こういう場合に直面すると設計者はどうしたらいいかわからなくなってしまうことが多いのです。そんなときは、いろいろと数値を変えてみたり、最後にはディスプレイの横に設計者に座ってもらって、あれこれ方法を考えながら解析を行うことはよくあります。

そのような場合、設計者との言葉のギャップが問題になったり、設計者から提示される解析のための条件が不鮮明だったりすることもおこると思うのですが、その点はどうでしょう。

正司

我々が設計者と話す場合は、専門用語、例えば対称条件とか軸対称など有限要素固有の専門用語はなるべく使いません。出来るだけかみ砕いて説明します。そもそも対称条件などという言葉は設計者には必要ないですから。そういったことで言葉のギャップは生まれないようにしています。それから我々の場合、解析対象物は我々もよく熟知しているプラント機器ですから、どのような挙動を示すかもだいたいわかっています。設計者からある部分の応力を解析して欲しいとの依頼があれば、この解析対象物がどのような挙動をするかはだいたい予測することが出来ます。その挙動や目的の応力集中などを明確に表現するにはどのようなモデルでどのような境界条件が適切であるのかを我々自身が考えます。つまり、どの程度まで解析モデルとして表現するか、あるいは、省略するか、どの様な境界条件を適用すべきか、などを考えるわけですが、このような解析に至るプロセスは、かなり職人技を言えるとおもいます。

結果に対しても、やはりかなり説明が必要になりますか?

永田

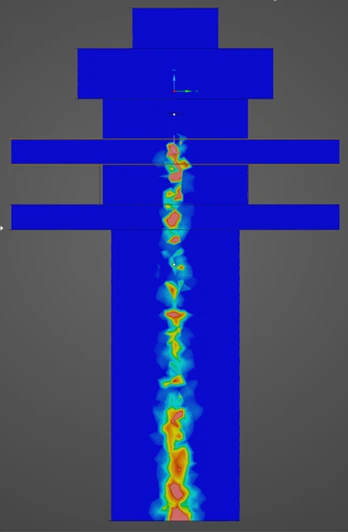

もちろん詳しい説明が必要です。でもカラーのコンター図で応力分布を見せてあげると、設計者の人には非常に説得力がありますね。とてもイメージしやすい様で、数字で何時間も説明する必要が全くない。ここは大変便利なところです。ただ、逆を言うと”きれいな絵”というだけで信じてしまう傾向がありますから、解析が間違っていないかという点には本当に気を遣っています。

現在の一般的な設計プロセスでは、試作による試験と検討というサイクルの中にCAEを導入して、試作を減らしたりコストを削減出来る部分を検討するという使い方が多いと思うのですが、その点はどうでしょう?

正司

我々の場合、物が巨大ですから試作品を作成することは出来ません。当然予測される荷重に対して実機が安全かどうかのテストは行いますが、試験的にどれぐらいの荷重で壊れるかどうかといった検証はできません。我々がCAEで評価するのは、設計者から提示される寸法や材料で問題がないかどうかの評価です。解析の結果で、十分安全率が取れているからと言って、コスト削減のため鉄板を薄く出来るかどうかの試行などは、必要な場合を除いて行わないのです。このような使い方は希かもしれませんが。それに、解析を行う段階で材料などの発注がすでに行われているケースもありますから。こういう場合、材料コスト削減のために板厚を薄くしようとすると、発注変更になりますよね、すると別の薄い板を買ったり、納期後れの心配をしたりで、逆にコストアップになるんですよ。我々は、例えば壊れてしまうと人命に関わるようなものを設計しておりますが、設計のための評価基準が国によって定められていますので、コスト削減よりもその基準を十分満足しているかどうか評価するだけですので、一般的なCAEによる設計の評価よりも、ある意味で簡単というか、迷わなくて良いと言えるかもしれません。

ところで、Ansysを使用されるようになったきっかけをお話していただけますか。

正司

私はかなり前からAnsysの導入を検討していました。これはRev3前後のバージョンだった時期の話になりますけれども、サイバネットさんが前身のコントロールデータ社の時代からネットワークコンピューティングですでにAnsysを利用させてもらっていました。実を言うと私は日本のAnsysコンファレンスに全部出席させていただいているのですが、その日本の初めてにAnsysコンファレンスに出席した時、”Ansys is Graphics”という表題で、プレゼンテーションを見せてもらい、それに衝撃を受けて、私はAnsysに惚れてしまいました。そのころからずっとほしいと思っていまして、やっとRev4.3をAPOLLO DN10000に導入できたのですよ。今は主にHPとDECで使用しています。

永田さんはいつ頃からAnsysを利用し始めたのですか?

永田

私はRev5.1からRev5.2への移行の時期に使い始めました。その頃はGUIでしか使えませんでしたね。最近の私の使い方は、ちょっと変わっていました、初めにソリッドモデルからメッシュ切りまでをAnsysで行い、メッシュ情報をテキストファイルに出力して、荷重や境界条件をエディターで編集して解析を行っています。

日本のコンファレンスで、正司さんと永田さんはEXCELを使用した簡易入力解析ツールを紹介されていましたね(写真)。非常に興味ある発表だったのですが、あれはルーチンワーク的に依頼される解析を簡単に処理するために作成されたのですか?

ヘッドノズルの寸法入力画面

正司

あの簡易入力のツールは、本来ルーチンワーク的な作業を簡略化するということが主目的ではありませんでした。当初は、寸法を決める上で応力の集中を避けるようなトライアンドエラーが膨大な数になってしまっていたので、その解析部分を簡略化する目的で作成しました。設計者にあのツールを使ってもらおうかと思っているのですが、我々もそんなに多くのAnsysを持っているわけではありませんし、なかなかそうはいかなかったですね。

以前の話ではAnsys/EDでも十分とのお話だったと思うのですが?

正司

いろいろ試してみたのですが、やはりメッシュ数の制限が問題になりました。精度的な問題で、EDではやはり足りなかったようです。でもネットワークのライセンスになりますから、将来はネットワークでと考えています。

正司さんは、他にもAnsysの精度という題目で発表されていて、これも結構好評だった様ですね。当時はお話したときは、P法もチェックされて気に入られていた様ですが。

正司

残念ながら今はP法は使用していません。私自身P法にまだ懐疑的なところがいくつかあることと、いろいろ制限があったり他の解析に応力が利かないところが主な理由です。

開発元のANSYS,Inc.は、無理をして他の分野、例えば非線形や動解析げP法を応用させなくてもいいのではと考えているようです。現在、非線形や動解析、他の場の解析などの場合はH法の方がメリットが多いということで、時間をかけてP法を開発するよりも、Ansys側で自動的に最適な手法を選ばせるほうがより簡単な操作になるのではないかと考えているようです。より easy-to-use にして、設計者に簡単に操作できるようにすることが目的のようです。

正司

私は設計者に簡単に解析を行わせることは、まだ境界条件を定義するという部分があるので問題が多いと言うか、不可能に近いと思いますよ。モデリングに関してもメッシュに関しても、いずれは簡単に出来るようにはなると思いますが、境界条件の定義に関しては、いまだ対称条件や固定条件とか自由度の話が出てくる。私が思うに、解析モデルの良し悪しは境界条件が全てだと思います。設計者が正しい境界条件をモデルに与えられるかどうかは疑問です。

正しい境界条件を与えられるよう、簡単にわかりやすく表現しようとはしているのですが。

正司

しかし設計者にとって、対称条件などの理解は本来不要となるべきです。軸対称という言葉は解析者だけに通じる言葉です。彼らがモノを設計する上では全く必要ないわけです。

どのような形が理想でしょうか?

正司

境界条件を定義しなければならない事自体が問題だと思います。設計者の立場で考えれば、軸で固定されているモノを解析したいのであれば、モデルとして軸も一緒に作らせればいい。Ansysがそのモデルから適切な境界条件、つまり、回転自由だとか、並進固定だとか、を選んでくれるようになれば、設計者は境界条件を意識しなくても解析が可能になる。ただそれを自動化することはかなり難しいと思います。実際に設計者に使ってもらおうと思ったら、先ほどもお話が出たEXCELでの簡易入力ツールの様な形で渡してあげないと難しいと思います。あれは設計者が図面に書く寸法を入れるようになっていますから、設計者にとっては非常に使いやすいようになっています。

ハイエンドCADであるI-DEASをAnsysのプリとして使用していますね。

永田

I-DEASは3次元CADですから、モデリングは当然のことながらパラメトリックにモデル寸法が変更できたり、アンドゥが出来るところは非常に便利ですし、マップトメッシュで切りたい時は使い勝手も良く出来てます。ただフリーメッシュはAnsysの方が断然きれいなメッシュを切ってくれますね。これは自慢できると思います。

将来ミッドレンジCADへのダウンサイジングは考えておられますか。

正司

そうですね、我々にとってはモデルが出来ればそれでいいわけですから、十分に考えられます。でも、我々が本当に望むのはAnsysで全て出来てほしい。Ansysでモデリングできない部分があるので3次元CADを使用しているわけですから。できれば今の3次元CAD機能がそのままAnsysのプリプロセッサに載ってくれれば文句がありません。違うソフトの間でデータをやりとりすると、どうもデータや情報がなくなってしまう気がして不安です。Ansysは底辺にデータベースと言う物があって、全てそれを元にしますから安心できます。

将来的にはどのようにお考えでしょうか?解析において将来の夢などはありますか。

正司

設計者は図面に線を一本引くのにも、それで良いのか悪いのか悩んでしまう。先ほど境界条件があるとは言いましたが、やはり設計者自身で解析を行って、それを線一本引く根拠としてほしいんです。我々の場合、企画を満足するかどうかが問題です。その判定は比較的確立されていて簡単ですからね。これが今の夢ですね。

東洋エンジニアリング株式会社の皆様にはお忙しい中インタビューの時間を作っていただき誠にありがとうございました。この場を借りてお礼申し上げます。

「Ansys Product News1998 Summer」に掲載

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

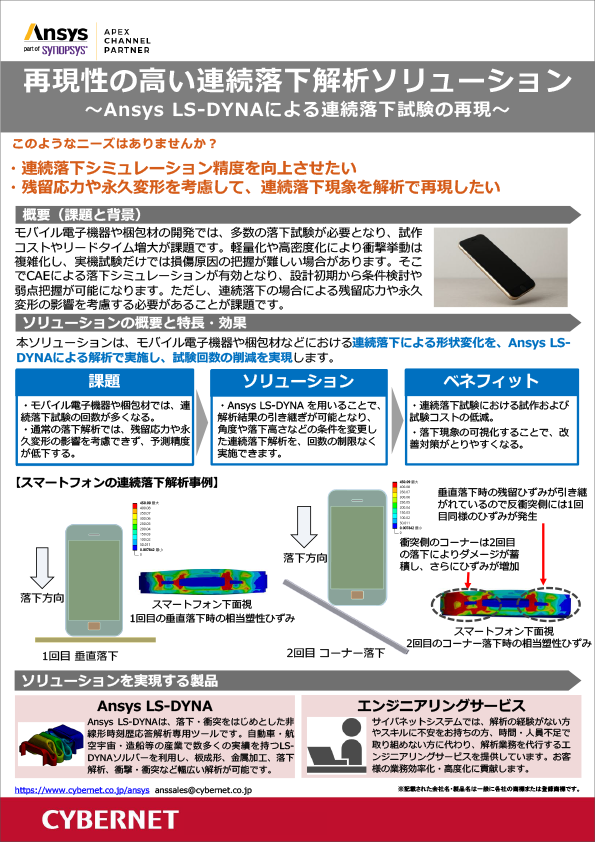

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~

-

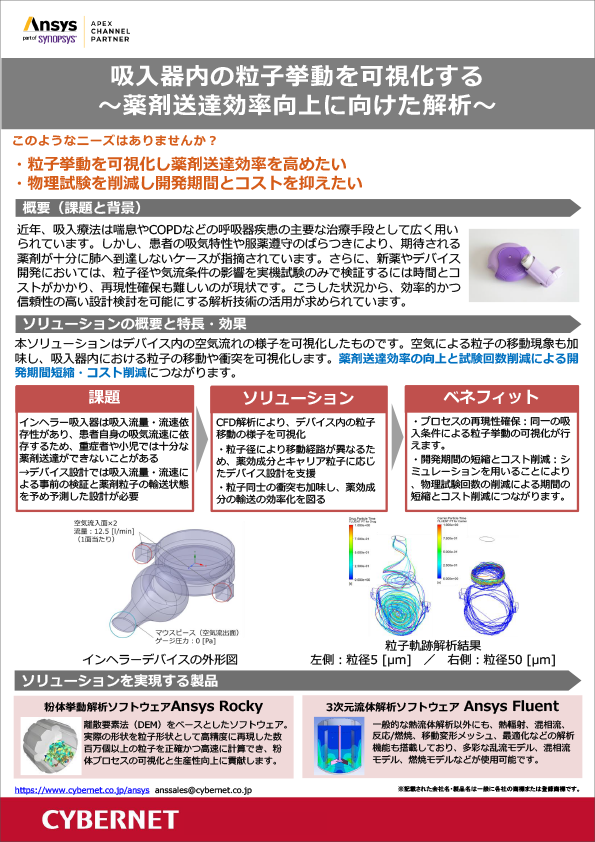

吸入器内の粒子挙動を可視化することで薬剤送達効率の向上へ

~薬剤送達効率向上に向けた解析~