解析事例

ひとづくりとCAEのあるものづくりの再考

「CAEのあるものづくり」という新しいニュースを発刊するにあたり、常々お世話になっているお客様に、現場からの視点でものづくりやひとづくりを語っていただく機会を設けていただきました。

この座談会には、以下の皆様がご協力くださいました。

- アイシン精機株式会社:

解析技術部 岡出元宏 様

解析技術部 山根聖章 様 - 株式会社デンソー:

ガソリン噴射技術部 犬塚幸夫 様

点火技術部 小山田慎一 様 - 豊田工機株式会社:

駆動技術部 齋籐晴彦 様

研究開発センター研究推進部 中村晃浩 様

技術開発センター花園自動車部品企画部 鵜飼文郎 様 - 株式会社豊田中央研究所:

車体・内装構造研究室 尼子龍幸 様

岡出 元宏 様

岡出 元宏 様 山根 聖章 様

山根 聖章 様 犬塚 幸夫 様

犬塚 幸夫 様 小山田 慎一 様

小山田 慎一 様 齋籐 晴彦 様

齋籐 晴彦 様 中村 晃浩 様

中村 晃浩 様 鵜飼 文郎 様

鵜飼 文郎 様 尼子 龍幸 様

尼子 龍幸 様以下お客様のお名前の敬称は省略させていただきます。

最近のものづくりの問題は?

山根

開発期間の短縮化で、実際にものをつくる代替としてCAEの利用は当然のようになりましたが、最近は構想のところから考える機会が減って、既存品の改良品を解析しようとしているきらいがあります。そして複雑形状のままで結果を見ても、それが合っているのかどうかわからなくなったりする場合もあります。たとえば、基本に戻って梁の集まりで考えれば力がどう伝わるかが見えてくるはずなんですよね。だから今、コンセプトがしっかりした設計をやりましょう、ということがさかんに言われているのだと思います。

岡出

最近皆がCADとかCAEのオペレータになってしまっているように感じますね。三現主義(現地、現物、現認)という言葉がありますが、それを実行せずに、図面だけで実際にものをさわらずに解析してしまっている。そこが問題でしょうね。

山根

それから考える時間がなくなってきている、失敗すら許されないというのが奥深い問題だと思いますね。昔は試作してNGだったらやり直す、そういう時間があったわけなのですけど、今はそんな余裕がなくて成功品しか作れない、そうすると考える時間も失敗の経験も無い中でエキスパートになっていかないといけないんですが、それ自体が困難じゃないかという気がしますね。

小山田

時間的な余裕というとCAEの依頼でも短納期のものが増えています。検証の為に依頼された案以外にも解析パターンを振って行いたいと思うときがあるのですが、時間が無くて必要な条件でしか計算できず考察に戸惑うときもあります。

犬塚

最近問題に感じているのは、計算した結果を実際のもので評価するのですが、その評価した結果がフィードバックされてこないということです。その計算結果が実際良かったのか悪かったのかが判断できなくて次につながっていきません。実験をやってはじめてその解析の良し悪しが判断できるわけで、それがフィードバックされないとCAE技術そのものが向上していかないと思うんですよ。それを上手くやっていきたいですね。

CAEの罪?

山根

三現主義は、本質を見ているか否かということですから、何故その結果が出るのかを考えようということです。よく”もの”ではなくてバーチャルで解析しているから悪いと言われがちなのですが、これは違うと思うのですよね。CAEは道具だから、それ自体に罪はないのであって、使っている人がちゃんと現象を考えて使うことが求められていると思うのです。ロボット博士の森政弘先生が著書で述べられていますが、禅の言葉で「無記」という言葉があるそうです。ものごとには善悪はないすべて無記である。同じ刃物でも、医師が使えば「メス」になるし、悪人が使えば「凶器」にもなりますよね。CAEも同じで「CAEを使うから考えない設計をするのだ」というご批判を聞いたことがありますが、これは「使い方が悪い」ということを言われているのだと思います。

齋籐

そのとおりですね。功罪両面ありますが、眼に見えないものが見えることが一種の罪かもしれませんね。眼に見えないものが見えるということは、そこから得られたものを、正しく使える人にとっては功となり、誤った判断しかできないひとにとっては罪となるのでしょうから。

岡出

そうやってバーチャルとリアルを混同して考えてしまうのですよね。またコンピュータの前に座ってCAEを使っていると、さも解析している錯覚に陥ってしまいます。でもこれって解析ではなくて単なる計算なのですね。その入力条件や境界条件もいい加減なものであったら、どんな良いツールを使っても計算結果はいい加減なものになってしまいますよね。もっと現象をよく把握してから計算してくれればいいのですが。そこが気をつけないといけないところですね。

中村

知識がなく、間違った使い方をする人が間違っていることを理解できないという問題ですよね。ですからCAEをブラックボックス化してしまうのは、危険だと思います。間違った入力をすればそのまま間違った答えが出てきてしまう。もしオペレータを育成して決まったやり方でしか設計をしないのであればいいですが、0からの新しい設計には適しません。逆にそういう0からの設計にCAEをうまく取り入れて製品としてのクオリティを上げていくことが僕の理想なんです。

尼子

そうですね。CAEをうまく使うことがまだ完全に出来ていないのだと思います。CAEもひとつのツールです。それに使いまわされるのではなく、CAEをうまく活用できるようなシステム作りが必要だと思います。CAEが目的ではなく、ものづくりが目的な訳ですから。

CAEを上手く使うには?

鵜飼

使う人によって良くも悪くもなるのではないでしょうか?また、うまく使われてこそ価値が出るものなのでまずは使いやすいものが前提ですね。

山根

今DesignSpaceをはじめCAEは非常に使い勝手が良くなっています。3次元データがあればの話ですが、以前では2〜3週間はかかっていたであろう問題が30分もあればできてしまう時代となっています。これはこれで、より簡単にすべきだと思いますね。しかし、条件設定の部分と結果処理、この2つはエンジニアの仕事の核となりますから、いろいろなバリエーションができることが重要だと思います。AnsysのWorkbenchは簡単な操作でかなり広範囲なモデル化を可能にしてくれそうで期待しています。それ以外は設計者にとっては余計な仕事ですので、さらに簡略化してもらえるといいですね。

中村

CAEは簡便であることが大事ですし、結果を判断できる人に使わせる(分からない人には教育する)ことが必要だと思います。期間短縮とか、バーチャル試作とかいろいろ言われる中で、うちの会社で今よく議論されているのはCAEという道具をいかに上手く使っていくかということですね。それを構想段階に使って問題発見をしてクオリティをあげていくところに使っていきたいわけです。本来は次の新しい製品を作るためにCAEをどんどん使っていかないといけないと思うんです。それで現状はどうかというと、その理想にはなかなか辿り着かない。それは、ツールはあるけれども、人が追いつかないということなんです。そういう意味で、結果を見てちゃんと判断することができるようにするための教育とか、上司や周囲がCAEの意義を理解してくれるような環境とか、そういう問題を解決していく必要がありますね。いかにCAEの認知度を上げるかというのは大事なんですよ。うちでは推進部がいかに活用できるかをひろめていく社内啓蒙をやっています。

犬塚

最近はCAEをきちんと設計のなかで活用していこうという方向に変わってきています。設計者が直接使うということではなくて、どうやって、どういうふうに使えばいいかを理解できるような教育活動をやったり、設計開発の中に、CADやCAEの専任の人が入って設計者にCAEを教えたり、ポスト処理をやって結果を見たり、やりたい内容が出てきたら、それに合うようなCAEの技術を紹介したり。最近は、製品ごとにCAEをいかに活用していくかというのを設計者と一緒に検討していく活動もしています。CAEの活用状況としてはかなり多い方ですが、そういう使われ方のような本来無視しちゃいけないことが意識されていなくて問題になったりもするので、もっと設計に密着したCAEの展開活動をしていきたいと思っています。

岡出

うちでは解析技術の活発利用のため、設計部署とのローテーションが必要と考えていまして、私どもの部もCAEを売り込むためにそういう人材を各技術部に出して、その人を中心にCAEを使ってさらに実験もやってみるという活動を始めています。

犬塚

デンソーだとサテライト構想というものがあって、CAEをひろめられるよう各部署に核となる人材を育てる活動があります。技術部の人間としての立場からすると、設計部署の中にCAEの推進者がいて設計に密着した活動を行うことが是非とも必要だと思います。常日頃設計者と向かい合っているかいないかの違いで考え方も変わってくるので、全社のCAE推進部署ともその辺をもっと共有するようにしていきたいですね。

小山田

私のところも技術部になります。数年前に複雑な形状をした3Dモデルで構造解析を行う必要が有り1週間程度で結果を出さないといけない場面がありました。かなり厳しい納期で結果を出さないといけないという状況の中、DesignSpaceでメッシュを切りAnsysで計算をしたところ納期に間に合わせることができたのです。また私の部署では設計者がDesignSpaceを使って解析を行っているのですが条件の設定から結果の判断までできるよう興味を持った人を対象に週1回の教育を半年程続けて行いました。今ではどんどん計算を行い、無くてはならない道具になっています。

犬塚

設計の立場で製品をいかに解析するか、単に与えらた条件で解析するのではなくて、なんでこういう結果がでるんだろうとか、解析ではこうなるけど実際はそうならない、そこに何があるのかとか、そういう見方ができるようにあって欲しいですね。CAEでも精度も結構良くてそれなりの条件を入れれば解も出てきますから、それが出てこない場合に、何か原因があるぞと思って、それを突き詰めるような習慣をつけないとね。そういう意味でも設計の人にもCAEを使ってもらいたいし、その管理者の教育っていうのも必要になってくると思います。

中村

私の方でも最近重要視しているのは教育ですね。それも、使うための教育ではなくて、管理者教育です。例えば出てきた結果を上司がちゃんと判断できないといけませんよね。昔は図面を書いて検図して、それを上の人がある程度見れないといけなかった。今もCAE結果が出たら、ちゃんと上司が見れないといけないと思うんです。そのための管理者教育です。もちろん設計者自身もちゃんと結果が見られて、何故こういう解析をするのかという目的を考えられるようにするということですね。目的を理解して取り組めば答えは返ってきますから、それを外さないように。さらに技術伝承つまりこれまで蓄積された技術を製品開発にどう生かしていくかも課題ですね。ナレッジのシステムも上手くいけばいいと思いますが、実際難しいですね。理想ですがなかなかハードルは高いといったところでしょうか。

鵜飼

CAEをうまく使うというタイトルから少し外れますが、基礎を植付ける教育として今、あるコンサルティング会社に委託して設計教育を行っています。若手中心に集めて、金土日を使い40時間くらいかけて、ある課題に対して、若手は自分の考えを出し合って、それをともに中堅クラスのリーダーが全体の方向性を決めるようにして、設計のコンセプトを学んでもらっています。実際に3D-CADを使って設計プロセスを考えながらモデリングするのですが、例えばポンプを設計する場合、設計上重要な軸受けの中心軸から作ることを念頭において、設計変更のあるようなものは後回しにするといったように、つまり設計上重要度の高い部分から低い部分へ順番にものを作っていくプロセスを教える、そういう教育です。これを昨年から2回くらい開催していますが、成果が出ています。内容が基礎の基礎であることや土日を使うということで、最初は皆あまり前向きではないのですが、いざ教育が始まると熱中して取り組んで、教育が終わって成果発表をすると受講して良かったという感想が出てきます。基礎は大事ですからこれからも続けていきたいですね。

岡出

シャフトの軸受けからはじまるのですね。昔だと当たり前のことのようにも感じるんですが、やはり最近は木を見ているだけで森を見ていないようなやり方になりがちだから、そういう教育が新鮮だったりするわけですね。森とか山を見ていないと本当に大事なところを削ってしまったりしますから。

中村

ですから、その教育は今の設計者はそういう森を見なくなっていることを直すことからスタートするんです。発想の原点なんですけど、これが流用設計の弊害ですよね。0から設計することがないっていうのが問題ですよね。

犬塚

鵜飼さんの話されたコンサルティング会社の人に伺った事なんですが、その3D-CADを使った設計教育やコンサルティングを通して“ 3D-CADによる効率=人 CAD 、ただしCAD=2〜3 ”という経験則を得たそうです。すなわちCADを使う人の能力が1以下であれば3D-CADを導入することによってもっと効率が悪くなると言うことです。CAEに関しても全く同様で“ CAEの効果=人 CAE 、ただしCAE>2 ”というのが成り立つのではないでしょうか。正しい条件設定が出来たり、結果を正しく評価出来る人を作ることが重要ですね。

やはりひとづくり?

齋籐

ひとづくりの重要性は、今も昔も変わらないと思いますが、コンピュータが、人の生活の大部分をサポートしてくれるようになると、人間に残されたものはコンピュータがカバーできない部分になって、それをカバーできる人材が必要になってくるということではないでしょうか。DesignSpaceが出てきたことで、CAEの敷居は非常に低くなりましたけど、その分どの局面で使うのが正しいかを判断できることが求められるようになるのも一例だと思います。

尼子

それに最初にあったように、最近のものづくりでは、失敗が許されないような開発環境になってきているのですね。より余裕の無い中での開発が行われていると思います。その中でいいものづくりを続けていくためには、いろいろな意味で的確な判断の出来る人が必要になるはずです。CAEの活用が多くなると多くの情報が出てくるようになりますし、そうすると評価を見間違えないことも必要だと思いますね。

中村

そういう評価ができるようにということで、最近は、ナレッジ等ノウハウや知識を伝承する方法が盛んに検討されてますね。これは従来設計で必要であった事が不必要になった訳ではなくて、検討方法が変わっただけなんだと再認識することが求められているっていうことですよね。だから設計判断に必要な知識や過去のノウハウは絶対残すべきですし、もちろん今の時代にあったやり方を取り入れることも重要ですよね。

岡出

それって設計や解析のセンスを持った人財の重要性が再認識されてきたっていうことですよね。人材ではなく人財なのですよね。やはりちゃんと、自分の足で現場に行き、物を見て、確認することをもう一度肝に銘じたいです。残すべきところは「匠」の技術です。ドイツのマイスター制度のように、日本古来の伝統工芸を再度認識し、その匠の技術に隠された理論を導き出して日本の工業に反映するべきではないでしょうか?

鵜飼

日本にはそういう匠の技術があるはずなのですよね。だから、アジア各国からの労働力の参入に勝つためにも、付加価値の高い製品を生み出せる技術者の育成が必要となってきていますよね。その育成を外に頼むのもあるかとは思いますが、ノウハウの伝承を考えた場合は、社内での講座も必要と考えています。

犬塚

ノウハウの伝承という事ではナレッジシステムと称してノウハウや知識をCADやCAEシステムに組み込む事が検討されていますが、そうしたナレッジシステムに依存した体質にならないかと不安を覚えますね。英語翻訳の例で言うと、英語の出来る人が翻訳の効率化のために翻訳ソフトを使う事は問題ないと思うのですが、英語力の乏しい人が翻訳ソフトを使うととんでもない訳ができあがる。ナレッジシステムがあるがために設計者の能力が低下するなんていう事のないようにしたいものです。蓄積したナレッジを活用する、すなわちシステムが出してくる答えの善し悪しを自らが正しく判断し、さらに新しいナレッジを創造したり、自分の能力をのばして行ける人を育てる必要がありますね。ごく少数の人が知を独占するという状態は決して健全とはいえませんし、過去のノウハウのみに依存していては将来の発展は望めないと思いますから。

若手への期待。

山根

前述の三現主義はものを見るということだけでなく、ものごとの本質を見極めろといっているわけです。実物を見て本質を考えるのは当然ですが、頭の中でもシンプルなモデルで検証する素養が欲しいと思います。また、CAEで言えば結果を疑ったり疑問を持つ習慣をつけたりして欲しいと思います。

犬塚

技術者にとってCAEは”鬼に金棒”のようななくてはならない強力なツールだと思います。ですから、これからの技術者はCAEを正しく活用できる必要があると思います。そのためにはどういう条件で計算すればどういう結果になるはずだという予測が出来ることや計算結果が正しいかどうかをきちんと判断できる様になって欲しいですね。

中村

色々な部署を経験し、広い知識をもって欲しいですね。また、新しいことにはチャレンジすることも必要です。

鵜飼

改革のできる技術者になってほしいですね。例えば、従来の方法に対して常に疑問をもち、より良い方法を見つけ出せる人材が良いです。

尼子

実際に設計に係わっていないので、うまくいえませんが、モノづくりが好きな人、モノをじっくり見て考えることが出来る人になってほしいですね。

岡出

夢を持つ技術者です。この機械が好きで好きでたまらなく思い、このように育って欲しいと夢を持つような技術者です。ちょうど、親が子供にどんな子供に育ってほしいかと思う気持ちと同じだと思います。親が子供に夢を持たなければ、子供もどんなに育っていくのかわからないですよね。また好奇心旺盛な技術者になってほしいですね。なぜここはこのような構造なのか、なぜここにはこんな部品が使われているのか、なぜこの材料でなければいけないのか等、不思議だな〜と思うところからその人の技術能力は向上すると思います。感動がなければ始まらないし、またその感動する技術レベルも必要ですよね。

指導者を育てるためには?

中村

現在は経験を積ませる方法です。他部署を経験したりすることですね。

岡出

各技術部に解析が判る人材を育成していきたいと思い、いろいろ取り組んでいます。ただ、業務が細分化されすぎていて、なかなかスルーで見られる人財を育てるのは難しいですけど。

山根

自分の経験からはひとつの仕事をまかせてもらい達成感を味わったり、失敗をしたりすることだと思います。難しいのは、価値観の多様化にともなって寝食を忘れて仕事をするということを求めてもいけないし、そこまで入れ込む人も少ないということです。著名な創業社長さんの講演で「情熱・熱意・執念」というキーワードを聞いたことがありますが、これだけでついてきてくれる人を探すのが難しいですよね。対策の1つは、頑張ることが自分の技術者としての価値を高め、キャリアアップになることを認識してもらうことです。例えば技術士資格へのチャレンジを若手に進めていて、昨年は3名が1次試験を合格しました。

そしてしくみづくり。

中村

これからは技術者だけでなく、トップも含め意識改革が絶対必要だと思います。環境の取り組みも必要ですね。

岡出

しくみづくりは大事ですよね。せっかく培った技術やノウハウをどのように水平展開し、皆とその情報を共有化するか、そのしくみを如何に効果的に効率よくするかだと思います。

鵜飼

情報やノウハウの蓄積ですね。ナレッジシステムもそのひとつだと思います。情報をどのような形で蓄積するかも重要だと思います。つまり、設計者と解析専任者では当然、欲しい情報が異なりますので、専任者が必要な情報をナレッジにのせても設計者が使用しないと情報ではありませんし、ナレッジシステムにもよりますが専任者がそこから情報を入手する回数は非常に少ないと思われるからです。

齋籐

情報処理ということですよね。自分が持っている情報(知識、経験)を、再利用できるよう、いかに眼に見える形にするかですが、自分自身が、メモで残したものでも、数ヶ月後で見ると、必要な情報が欠落していることがあります。現在のように、情報過多の状態では、最も優れた情報処理機は人間の頭脳だと思いますので、そのためのひとづくりと、それを補助するツールの充実が必要だと思います。(それができないので、OJTに頼るという状況です。)

犬塚

CAEに関して言うと、CAEの技術のノウハウのシステム化も重要ですが、CAEによる計算値と実験による測定値とをリンクして蓄積し、CAEで出た結果から実物でもOKかどうかが判断できるシステムができたらいいですね。実験では長い年月をかけて実物でのデータを蓄積して来た結果として現在の実験基準や安全率が決まっているわけで、こうしたシステムがあれば将来的には“CAEでこれこれの条件で計算すれば安全率はいくつで良い”といったCAEのみによる評価基準が確立できるのではないかと考えています。

将来CAEはどうなっていくと思われますか?

中村

3D設計との連携がより強化され、連成解析などより実現象に近いことができるようになると思います。また、コンピュータの性能アップにより、設計者にとっては身近なものになっていくと思いますね。

山根

車の衝突解析に見られるように、よりモデルの微細部までモデル化して精度を高め、試作のかわりにする方向はさらに進むと思いますが、DesignSpaceのように手軽になってくると、電卓がわりに使って欲しいと思っています。問題のシンプル化・省略化をおこなってもそこから設計指針を得るに充分な情報があると思います。

犬塚

とにかく使いやすく、メッシュなど数値計算技術にかかわることを意識しなくて良いようになってほしいですね。DesignSpaceなど設計者用のツールが出てきてかなり使いやすくなってきていますが、まだまだメッシュの作成がうまくいかない場合があって苦労させられることがあります。このあたりの改良を進めてほしいですね。それとソフトや解析手法自体の制限はCAEツールを使用する側には見えないので、そうした知識のない人が使うことを考えた場合、できないものはできないときちんと警告してほしいですね。たとえば線形の解析で降伏点を越えた時、微小変形を前提とした解析で大変形になった時などです。また、CAEを評価ツールとして考えた場合、真円度などの設計で行う評価に関連したポスト処理機能を入れてほしいですね。

岡出

オペレータと実験屋がリンクしている、または実験屋が簡単にCAEできるような環境が必要ですよね。とにかく、物や現象を観ることを基本にCAEができるようになっていってほしいですね。

齋籐

昔理想の状態として、図面を描いた時、その図面の中でシミュレーションができたら・・・と思ったことがありました。(データをAnsysに渡すといった作業なしでです。)例えば,断面図を描いた後,負荷と拘束を図面内に書き込むと結果が断面図上に表示されるといったリアルタイムCAEというイメージです。

尼子

わたくしどもは、ものづくりを行っている会社というよりは、ここにいる皆さんがお客様であって、皆さんのものづくりに対して役立つものを提供していきたいというのがあるのです。FOA(First Order Analysis)もそのひとつなのですが、CAEと設計あるいはCAEとものづくりが乖離しているところを埋めていくような研究をし、それから生まれるシステムをお客様に提供してより良いものづくりに役立てていただくような活動をしています。これからCAEはもっと本来のCAEと言う言葉どおりになっていくでしょうし、設計をしていくための手段として、多く使われていくと思います。ですから我々としては設計の当たり前の手順となるよう、知恵を出していきたいですね。

今後日本のものづくりはどう発展していくのでしょうか?

中村

CAEのメリットを活用し、理想的で画期的な製品作りに貢献していくと思います。

齋籐

付加価値の高いものづくりへ移行するのかなと思います。大量生産,薄利多売の逆です。

岡出

やはり「匠」の技術を再度見直して発展していくべきだと思います。近年、アジア諸国の国際競争力は伸びつつあります。日本ではどんどん物が作られなくなりつつあります。このような時代だからこそ、日本しかできない技術を再度見直して発展していくべきではないでしょうか?

山根

非常にたくさんの経験をしてきた先輩たちがいるわけで、そういった資産で海外に優位を保ってきているとは思いますが、アジア諸国などでもエンジニアリングソフトウェアが浸透している環境にあると聞いたことがあります。こういったツール類の使いこなしまたこれによる経験不足カバーの部分は脅威です。でもわたしたちもものごとの本質を見極めたCAEツールの使いこなしをうまくしていけば、日本は確固たる地位を保ち続けられると思います。

犬塚

3D-CAD、CAE、最適化ツールなどの発達を考えると、製品を解析して最適化するというのはお金があればどこの国でもできるような気がします。ですから、これらのツールを駆使するのは当たり前で、こうしたツールをうまく使いこなせなければ競争に負ける事はあっても、使えたからといってそれだけで優位に立てる訳ではないと思っています。設計で言えばいかに良いアイデアを出すかが勝負で、日本でしかできない独自の技術を持つということが重要だと思います。

これからのサイバネットに求めることは何ですか?

小山田

サポート体制については以前より強化されたと思います。時々ですが質問内容をQ&Aコーナーへの書き込みや電話で完全に伝えるのが困難だと思う時があり、この点を何とかして頂きたいと思います。

中村

ソフトについて言えば他のソフトとの連携を強化して欲しいです。(連成解析)Ansysに関しては形状作成機能の強化ですね。それから今日の話のように教育推進方法というのを重要視しているので、以前サイバネットさんが開催されたようなCAEの教育と推進を考えるセミナーみたいなものは今後もどんどんやってほしいですね。

齋籐

FEMの核になる部分は、Ansysに拠るところが大きいと思いますが、先ほどあげたキーワード"情報処理"についてはepiplexなどで取り組まれてますよね。自分としては、この部分にさらに注力願いたいと思います。

尼子

CAE技術者(好きな言葉ではないですが)ではなく、設計者が使うことが、より増えると思います。そこをターゲットにしたシステム作りや、サポート体制の強化が必要ではないでしょうか?設計的な仕事がわかる人材も必要だと思います。

犬塚:

ソフトの開発元には開発元の論理があって、こういう方向に行くべきだという考えがあると思うのですが、ソフトを使用する立場からすると何か違うんだけどなぁと思うことがしばしばあります。ですからサイバネットさんにはユーザーの味方に徹していただいて、使用する設計者の立場に立って、どんなシステムや機能が必要かをユーザーと一緒になって考えて、ソフトの開発元に提案し、ユーザーの意見を確実にソフトに反映するという点でさらに努力していただきたいと思います。

鵜飼

ユーザーに密着したサポートをお願いしたいですね。たとえばメッシュが切れない場合はお互いに困るんですよ。 ユーザーは機密の関係でモデルが簡単に出せないし、サポート側はモデルが無ければ原因を調べられないということです。訪問サポートまで行くとやりすぎかもしれませんが、それに近いサポートがあるとありがたいですね。また、質問レベルまで噛み砕いてしまうと本来の問題がぼやけてしまうことがありまして、ユーザーが直面している問題に対してなかなか正確な回答を出していただけないこともありますね。ずばりの質問が簡単にできる環境があるといいですね。

岡出

いまでも十分に私どもに色々なサービスを提供してくださっています。ただ、そろそろCAE ONLYから本当の意味での解析(=CAE+計測+実験+設計(方法)+・・・・)を提供してくださるとありがたいですね。

山根

御社はソフトの開発元ではないので、ソフトを売るだけでなく、ソリューションを売って頂きたいと思います。それで効果が出せるところまで是非いっしょになって活動して頂ければと思います。

いろいろと今後もお手伝いさせていただきたいと思います。またサイバネットシステムも皆さんと一緒にものづくりにもっと関わっていけるように変わっていきたいです。今日はどうもありがとうございました。

「CAEのあるものづくり2004, Vol.1」に掲載

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の壁を突破するシミュレーション技術

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない実レベルの振動解析

~Ansys Mechanicalで実現する高度な製品開発~

-

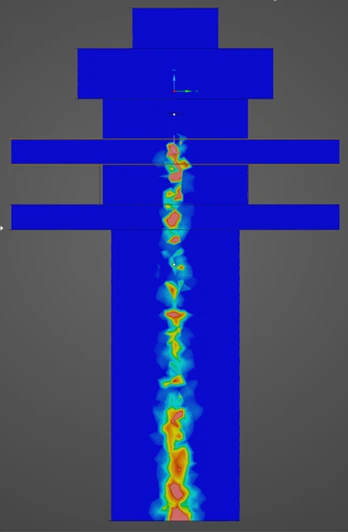

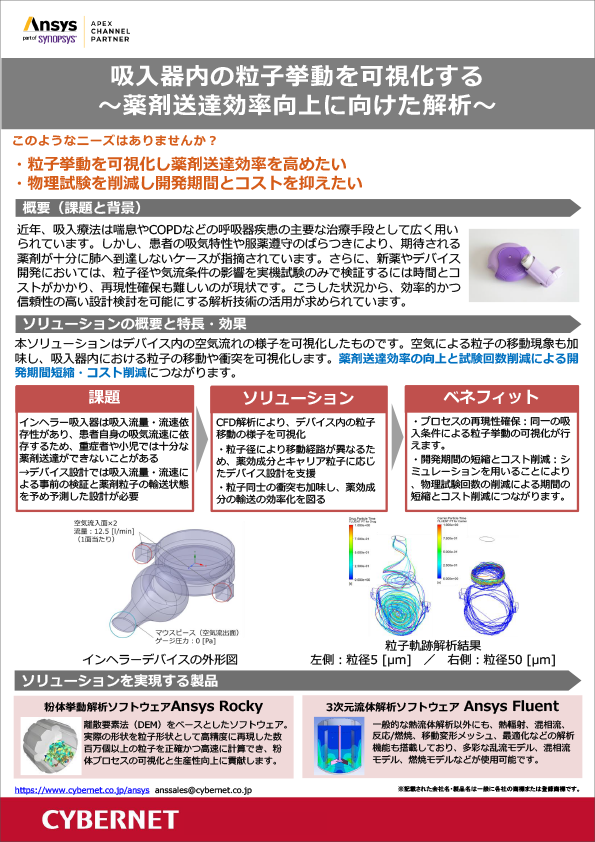

吸入器内の粒子挙動を可視化する

~薬剤送達効率向上に向けた解析~