解析事例

Ansysの活用について

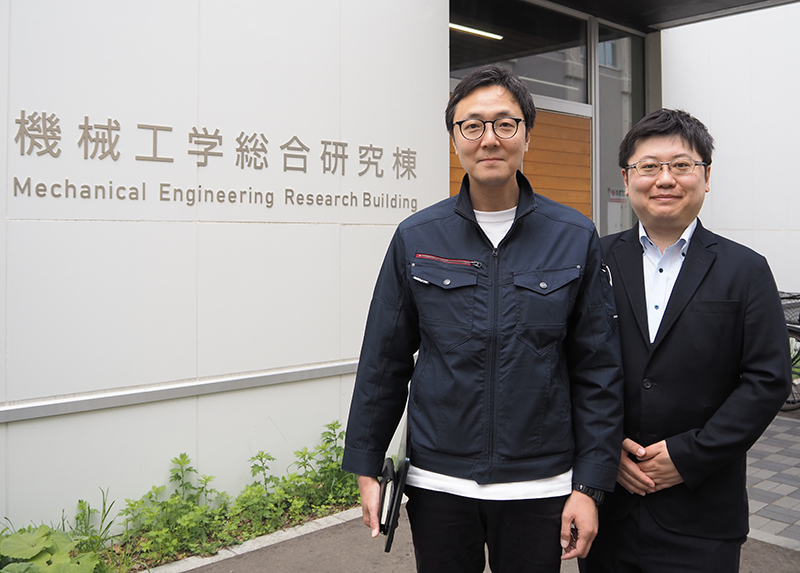

今回のインタビューにご協力くださいましたお客様は、昭和電工株式会社生産技術センター数理技術グループの皆様です。

(写真前列右から、数理技術グループリーダー・渋佐義博主席、前田一郎主務、後列右からラマン様、小林豊副主席、山西喜彦副主席)

昭和電工株式会社様は、1939年に日本電気工業株式会社と昭和肥料株式会社の合併により、電気化学工業会社として発足されました。その後石油化学への参入やアルミニウム事業の強化などにより急速に拡大を続けられ、現在では日本を代表する化学会社となられています。近年では有機、無機化学技術の融合により、エレクトロニクス、スペシャリティケミカル等の先進分野における事業化を推進されています。

(以後、昭和電工株式会社の皆様の敬称は略させていただきます。)

インタビュー

まず昭和電工様の組織とその中における数理技術グループ様の業務を教えていただけますか?

渋佐

私どもの数理技術グループは、全社のプロセス開発、プロセス設計や改善、プラント設計などを担う生産技術センターに所属しておりまして、研究開発、製造部門での数理解析技術支援、つまりAnsysを使った解析などによって全社の技術計算分野の推進展開を図っています。現在数理技術グループの担当者は7名いるのですが、主に研究開発分野の対応を中心に、計算手法がまだ確立していない分野に注力しています。それから実際の組織とは別に、全社の技術のバックボーンとして、27の要素技術によるテクノロジープラットフォームが仮想的な組織として設定されています。

(図1)数理技術もコア技術として基盤技術に位置付けられておりまして、事業部の枠を越えて約20名で活動しています。このように実際の組織と、仮想的なテクノロジープラットフォームの両面で解析を推進しているわけです。

また、私どものグループは各事業所からの解析依頼を受ける立場にあるのですが、それぞれの事業所でも現場のニーズに即した解析のためにAnsysが利用されています。アルミ分野の研究開発部門として小山事業所の加工技術開発センターに約20名、喜多方事業所には約10名のAnsysのユーザーがいます。また、化学品や電子材の各種プラントの装置設計や製造条件の最適化検討を、かつて当グループの所属者や当グループでの教育を受けたAnsysユーザーが各事業所に数名ずつおりまして、各々がネ ットワークでAnsysを使用しています。(図2)

図1. コア技術とテクノロジープラットフォーム

図2. Ansysの活用環境

昭和電工さんはAnsysの最も古くからのユーザーさんだと伺っています。そのために、長年かけた利用環境が整えられているようですね。では、Ansys導入の経緯をお聞かせいただけますか。

渋佐

Ansysを最初に導入したのは確か1985年で、もう20年近く前 になりますね。我々は化学会社ですから構造解析だけではなくマルチフィジックスつまり連成解析ができるものが必要でしたので、その当時は他に比較対象となるCAEもなく、必然的にAnsysになりました。それに当時からAnsysは使いやすかったですし。実際には購入前にサイバネットシステムさんの前身であるCDCのリモートコンピューティングサービスでAnsysを使っていたという経緯もあります。

当時の解析はどのようなものが多かったのでしょうか。

渋佐

プラスチックの成形品に対する構造解析と、セラミックを高温で焼結する場合の電気と熱の連成解析でしたね。様々な加熱炉を持っていましたのでその設計が主な目的でした。セラミックスの熱処理では大量のエネルギーを消費するのですが、そのような事象を解析するのは当時としてはかなりの規模の計算になりました。ただ他の会社もそうでしょうが、お客様からの要望で解析は必須だったのです。

実際に、自社のマシンにAnsysを入れられて効果はありましたか?

渋佐

もちろん効果はありました。その頃扱っていたのが軸対象モデルで作成した人造黒鉛電極のネジ接続部の発熱現象だったのですが、かなり満足できる結果が出ました。お客様の方でトラブルが頻繁に起こっていたことから解析での検討に踏み切ったのですが、実験とも上手く合いましたし実際に事故の起きない形状を導き出すことができました。

Ansysを導入された後はどのような教育を実施されたのでしょうか。

渋佐

導入した当時は2人で担当していたのですが、それではとても対応できませんから、利用希望者を募って1、2ヶ月使ってもらったのです。個人指導の時期もありましたし、年に一度は集合教育を行なったこともありました。教育に関してですが、一般にCAEの活用は現場での適用が基本ですから、現在では社内のAnsys教育にも力を入れ、各事業所での活用を推進しています。その点ではAnsysの使い易さはとてもありがたく感じています。

そのおかげで今では各部署においてもAnsysの利用が進んでいるわけですね。特に解析を頻繁に活用されている部署はどちらですか。

小林

アルミ関係を担当している部署はヘビーユーザーですね。自動車会社さんがお客様として圧倒的に多いので、例えば自動車の足回りやサスペンションの構造解析に利用しています。納品時には解析結果も添えてということが多いですし、構造解析だけでなく最適化まで行って欲しいという要求が高いですね。お客様から、こういう場所でこの荷重でという基本的な要件が出てくるのですが、その中で最も軽量で強度があるものを提案しなければなりません。それをAnsys側で計算して、その後実験も行ってから納品しています。

渋佐

アルミ関連については、時期によっては解析の件数はものすごく多いですし、我々も数少ないユーザーを総動員しないと、納期に間に合わないこともあります。解析に使うモデルも出来上がったものが渡されるのではなくて、条件だけが来ますから、図面を一から起こすところから始まるので大変ですよ。

数理技術グループさんもそういった業務に関わるのでしょうか。

渋佐

実用レベルになったものは当事業所の人に任せています。我々の部署はもう少し開発的なことや、研究分野も含めて解析を行って見せて、事業所の人を巻き込んで、事業所自身の人が使いこなせるように方向付けをするというようなことを行っているわけです。ルーチンワーク的なことは各事業所の人に手順書と一緒に渡してしまうようなことですね。そのように運用方法を指導することは大事だと思いますよ。各事業所が独自に解析を行えるようにするには、そこまでやる必要はありますよね。逆に私どものグループでは、例えば熱解析だと温度を計れない部分や、製品の中の温度など、実験を行うのが大変な場合に解析を用いて最適な条件を導くということが多いですね。

小林

つまり実際に検証できないものが、解析として依頼が来るわけです。検証できるものは、実験を行なってしまいますから、我々のところには解析としてはあまり話が来ないですね。

設計の方がある程度納得する答えを求めている訳ですよね。

渋佐

そうですね。しかし計算値が実測値と完全に一致するようにモデルを検証することは不可能ですから、ケーススタディを行って、その動きが実際の実験の動きとモードがあっているかどうかという点で、そのモデルの良し悪しを検証しているのです。

解析の依頼はどれくらいの量になるのでしょうか。

渋佐

今はある程度重点的なものに絞って対応するようにしているのですが、年間だいたい30件から40件くらいになります。場合によっては、1年中継続している案件もあります。解析内容も様々ですから、依頼があがってくる部門に直接行って、現物を確かめながら打ち合わせをして解析に取り組むということを行っています。

ではこちらのグループではどのような解析を行っていらっしゃるのでしょうか。

渋佐

先ほどもお話ししましたが、当社ではセラミックス製品、アルミニウムの加熱プロセスが多く、人造黒鉛電極では3000℃処理の黒鉛化が必要となります。したがって、加熱炉でのAnsysの活用事例は多くあります。特に誘導加熱炉での温度場の検討はAnsysの場の連成が役立っています。

また電子材料分野でも製造プロセスでの装置設計、製造条件のスクリーニングに多用されています。

前田

私の方では今は熱解析が多くて、ハードディスクの温度解析などを行っています。ガラスとアルミに磁性膜を蒸着する成膜加工をスパッタリングというのですが、そのスパッタをするためにハードディスクを加熱しておく必要があるのです。炉に入れて加熱する温度をどの程度にすれば良いのかを解析で検討するのです。炉の中は真空状態なので、温度計をつければ温度が下がってしまいますから実際の温度が測れないのです。ですから輻射も考慮して解析しています。

基本的には、均一な温度にするのですか。

前田

そうですね。ものにもよりますが、境界条件がたくさんあるもの、例えば部材が多くの箇所で土台と接しているような装置では、実体の温度を正確に計算するのは難しいですね。

モデル作成にはAPDLを使用していますか?それとも特殊な処理 を行なうのでしょうか。

小林

何回も複数の計算をするときは、必ずAPDLでマクロの状態で作って、それで何回も流して使っています。

GUIはあまり使われないのですか。

前田

並行して使っていますよ。GUIで操作して、裏側でコマンドを見るようにして使っています。

小林

GUIが変わっても、コマンドがずっと変わらないというのがいいですね。

バージョンが4から5に変わるときに大幅に変更はありましたが、その後コマンドは変わっていませんから。コマンドだけ使用していると、バージョンがあがっているのはあまり感じられないのではないですか。

前田

バージョンが上がって追加される新しい機能を使っているわけではなくて、昔からあるAnsysの機能を使うことがほとんどですから、バージョンがあがったからという変化はあまり感じたことはないですね。何か特殊なことをする場合は、新しい機能も必要なのでしょうけど。

輻射をされていると思いますが、最近輻射の機能が変わったのです。輻射マトリックスと、もう一つは境界条件で圧力と同じ要領で輻射を定義することができるのです。その方がメモリを使わないわけです。

小林

設定も簡単みたいですね。接触や熱も扱えるようになっていますよね。数年前に接触の定義がコンタクトウィザードで行えるようになりましたよね。あれ以降、すごく楽になりました。昔は点と点を選択して定義していましたから。

では、今後のCAEのあるべき姿などについてご意見いただけますか。

小林

全体教育のようなものをここ何年か実施してきての感想ですが、Ansysは簡単なのですが、どうしても開発者や設計者の人が使うとなるとまだギャップがあるように感じます。そうすると、カスタマイズして使いやすい環境を整えるようなことも考えていかないといけないと思います。そこで、Ansys Workbench等でカスタマイズして、ユーザーの人たちが使うというような形が一つの理想ではないでしょうか。

あるユーザー様では、バッチファイルを設計者の方に渡し、そのパラメータ変更は設計者の方が行うということを、システム導入当初からシステム化されているとのことですが、そのような形は取られていないのでしょうか。

小林

動かして結果を見るためにAnsysの手順を覚えなくてはならないですよね。そうではなくてもっと簡単にボタンを押せば答えが出る、というような簡単な形にしないと、設計者が使うというところまでは難しいと思うのです。

製品形状がほぼ同じで必要なのが寸法変更だけで、しかもその解析を繰り返し計算するような場合であれば、そのようなカスタマイズのメリットが出てくるのだと思いますが、実際はそうなのでしょうか。

渋佐

実はそういう類似形状での検討の場面がほとんどないのです。我々がなかなか展開できなかったのは、そういう理由なんですね。アルミ関連で解析を行うようになってきて、多少は増えましたが。

そうすると、カスタマイズよりも、市販のソフトウェアとしてある程度簡単に使えるものが提供されていることも要求されますね。Ansys製品に関して言うと、CADから簡単に解析に移れるDesignSpaceというものも開発していますが、それはお使いではないでしょうか。

小林

今は導入していませんが、最近のDesignSpaceはいろいろな計算ができるようになってきていますよね。昔は物足りないなと思っていたのですが、非線形や熱応力もできるようになっていますから、かなり使えるようになっているかなとは思ってはいます。本当はDesignSpaceのようなものがいいのかもしれませんね。

今は皆さんが各事業所の解析を受け持っていらっしゃるようですが、DesignSpaceがある程度使えれば、他のグループの方にどんどん使っていただいて、逆に皆さんの方ではもっと別の解析に集中できるというような可能性もありますよね。

渋佐

それは十分あると思います。

実際に解析をしないと話が進まないという状況はどの程度あるのでしょうか。自動車関係では、解析が必須というお話でしたが。

渋佐

全ての部署の設計プロセスで、必ず解析をしないといけないという状況には至っていません。今Ansysがある部署ではそれが仕事に組み込まれているのでどんどん使ってくれているのですが、全体としてはまだ不可欠なツールとして認知されていません。解析がなくてもなんとか作れてしまう状態もありますし。ですからそこに解析プロセスを何とか組み込んでもらおうというのが、我々の希望ですね。もちろん、アルミ部門では会社からトップダウンの指令は出ています。解析を有効活用しなさいというのは、あたりまえのように言われています。

現場だけで上手く使えるところまでに達していないということでしょうか。

渋佐

そうですね。ただ会社としてそれを改善するための取り組みが最初にご紹介したバーチャルな組織としてのテクノロジープラットフォームなのです。その事業部の枠を超えた仮想組織の中で解析技術を全社展開していこうという動きもあるのです。

では今後、Ansysへ期待するようなことはありますか。

小林

最近ICEMやCFXの買収がありましたが、それは流体方面を強化していくのですか。

Ansysは最近FSIという流体と構造の連成解析の機能を一つの特徴として提案しています。やはりAnsysの魅力は連成解析の領域ですから、そこを充実させるためにも流体は特に今後力を注ぎたい分野です。ここ数年他の流体関連の開発元を買収してきたのも、もちろん流体分野の強化という目的もあります。ICEMCFDの技術によって、AI*Environmentという強力なメッシャーも製品ラインに加わりましたし、CFXについては化学系が強いということで、新たな分野への適用にも期待しています。

渋佐

化学系ということで言うと、マクロではなくてミクロの分子動力学との接点が実現されてくると、もっと魅力が増すのではないのかなと思います。たとえば、固体表面の潤滑問題のトライボロジーはマクロだけで取り扱えない領域です。また、亀裂の話などもマクロだと限界があるので、ミクロでやって繋げていくということを行われている人もいます。

その辺にAnsysが適用できるようになると面白いと思いますよ。

では、その他に我々サイバネットシステムに対するご要望はありますか。

小林

ホームページをもっと強化してもらいたいですね。私はよくFAQを見るのですが、サポートに電話する前にそれを見てある程度わかるようになっているとありがたいと思います。

最近そういうご意見をたくさんいただいています。FAQは現在強化中で、毎月もっと多くの件数を追加掲載できるように検討しています。また、サポートについてもホームページから質問していただけるようなシステムを検討中です。やはりこれからは特にWeb上での情報公開や情報交換の充実が必須なのですね。今後も技術サービスやサポートに関してユーザーの皆さんのご期待に沿えるよう努めていきたいと思っております。

昭和電工株式会社の皆様には、お忙しい中インタビューの時間を作っていただき、誠にありがとうございました。この場をお借りし御礼申し上げます。

インタビュアー:サイバネットシステム株式会社

メカニカルCAE事業部営業技術推進部 徳永祐一

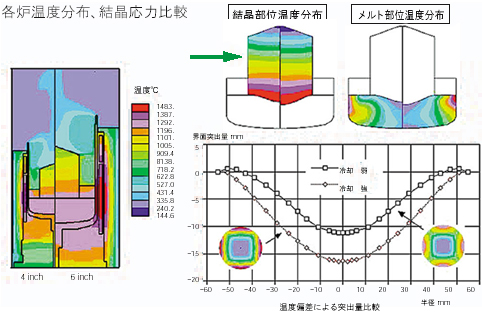

解析事例:化合物半導体の単結晶育成

エレクトロニクス事業部門 電子材料事業部 解析事例

エレクトロニクス事業部門での取り組みとAnsysの適用

電子材料分野の製造プロセスでの装置設計、製造条件の最適化に用いられている。一般に輻射支配の高温域での温度場は計算のニーズが高い分野ですが、温度実測も難しく慎重に検証しつつAnsysを活用している。

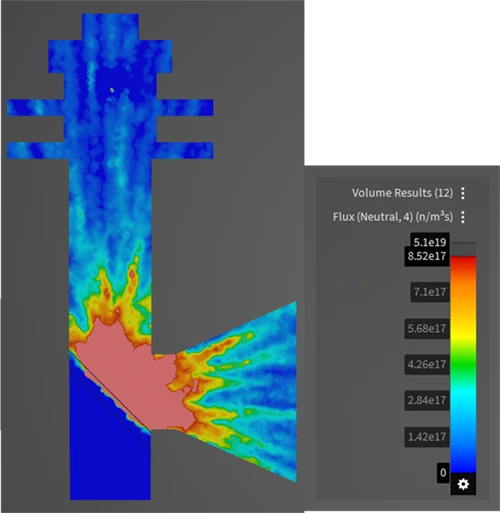

解析事例

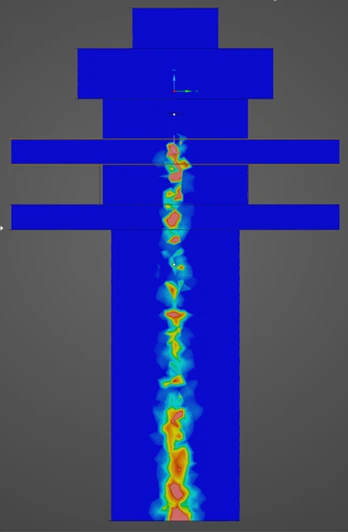

ディスプレイの材料としてLED素子に用いられている化合物半導体の単結晶育成。

図の緑の矢印が示すものが成長した単結晶。ボール状の容器に溶融した原料を入れて種結晶を用いて凝固させ、InP(インジウムリン),GaAs(ガリウムひ素)という単結晶を育成する。結晶は、直径が2〜4インチで、最近は6インチのものもある。図の左側に4インチ、右側に6インチの結晶育成時における温度分布を示す。単結晶を作る際には、温度環境が非常に大切となる。

そこで、熱の計算を流体解析し、その計算結果を基にAnsysで熱応力を求めた。結晶の温度分布と同時に結晶のウエハーの状態、つまり断面の応力値を図右上に示す。右下図に二つの円形のコンター図で、この赤く出ている左の方が応力の分布が高く出ており、赤くない方は応力値が低くなっている。これにより、結晶中の欠陥を予測することが可能となった。

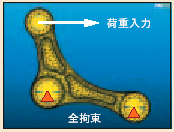

解析事例:AL合金製構造部材の形状設計

アルミニウム事業部門 ショウティック事業部 解析事例

ショウティック事業部での取り組み

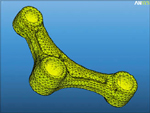

AL合金を使用した鍛造による構造部材の形状設計を実施。

形状設計は、顧客仕様を満足し、かつ鍛造しやすい形状設計を実施中。

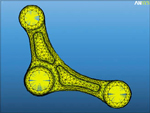

Ansysの適用について

3次元CADにより作成されたモデルをAnsysに取り込み、線形、非線形静解析を実施し、AL合金製鍛造部材の製品形状設計を実施。また、鍛造試作によって得られた製品を用い、静強度、疲労強度試験を実施し、構造解析結果との突き合わせも実施可能。

適用部品

解析事例

- 解析内容

構造物として製品の軽量化を行う為、リブ部形状の最適化を実施 - 製品形状

AL合金鍛造製車両用構造物機械加工品 - 解析手順(非線形構造解析の例)

- CADで3次元モデル作成

- AnsysV6にモデル取り込み、リペア

- 材料物性値入力

- メッシング(メッシュ数約3万)

- 境界条件(図示)

3次元モデル

3次元モデル

3次元モデル

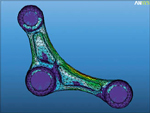

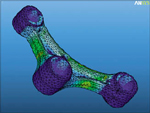

有限要素モデル

有限要素モデル

有限要素モデル

解析結果−相当応力図

解析結果−相当応力図

解析結果−相当応力図

「Ansys Product News2003 Spring」に掲載

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の壁を突破するシミュレーション技術

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない実レベルの振動解析

~Ansys Mechanicalで実現する高度な製品開発~

-

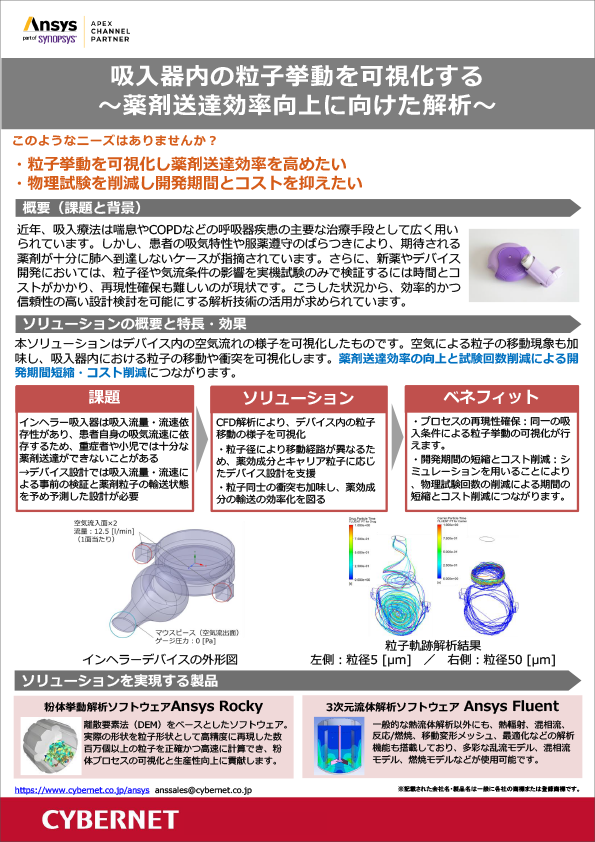

吸入器内の粒子挙動を可視化する

~薬剤送達効率向上に向けた解析~