解析事例

電子部品実装機械の性能を決める「位置決め精度」の改善にAnsysを活用

神山様、山田様、藤田様

神山様、山田様、藤田様本インタビューでは、電子部品組立機・工作機械の専門メーカー、富士機械製造株式会社様にご協力いただきました。富士機械製造株式会社様は、創業以来受け継がれてきた精神である「innovative spirit」をスローガンに、常に付加価値の高い革新的名製品を開発しつづけておられます。

主力製品は、モジュール型高速多機能装着機の「NXTシリーズ」。世界40カ国以上で高く評価されており、累計20,000モジュール以上も販売されたヒット商品です。また最新機種の「NXT II」では、Ansysを最大限に活用することで、今まで以上に無駄のない高品質な部品実装を可能にされました。

今回は、全社の解析業務を一手に引き受けるプロセス技術開発課を訪問し、マルチフィジックス解析ツールAnsys、汎用ポストプロセッサーEnSightの活用方法や、制御設計と機械設計のすりあわせについてお伺いしました。

(以下、お客様の名前の敬称は省略させていただきます)

構造・流体解析から、実験結果との比較まで行う少数精鋭部隊

皆様の部署とご担当業務についてお聞かせください。

藤田

当社は、NXTシリーズを中心とした電子部品実装機を製造・販売する事業部と、工作機械を製造・販売する事業部、そしてこれらの事業に属さず研究開発活動を行っている技術開発センターで構成されています。私達は、技術開発センターのプロセス技術開発課に属しています。この部門は、他部門からの依頼を受けて解析を行うグループと、制御技術を研究するグループに分かれています。私達が所属するのは前者の解析グループです。

私は入社当初は制御関係の仕事をしていましたが、6年前から解析に携わるようになりました。主に電子部品実装機の振動解析、静的な変形解析を中心に解析業務をしています。現在は、マネージャとして解析グループを含めた課全体の取りまとめをしています。

神山

私は、入社当初は実験検証部隊にて、現場で製品の検証を行っていました。その後本グループに配属になり、電子部品実装機や工作機械の構造解析・動解析に取り組んでいます。また1年前ぐらいから、流体解析についても勉強しています。

山田

私は、構造解析と流体解析の担当です。また、解析結果の検証に実験モーダル解析も行なっています。

最近は、実験を行っているCAE部隊は少ないようですが、皆様の部署では解析から実験まで担当されているのですか。

藤田

人数が少ないということもあって、解析と実験の整合性を検証するところまで行っています。昔は私もやっていましたが、今は山田が引き継いでくれています。自分の行った解析との誤差などが生じる要因を考察できるので、解析スキルアップにもつながっていると思います。

山田

作業を効率化するために、電子部品実装機では、動特性を表現するポイントとなる機構特性をデータベース化しています。これによって過去のデータを容易に参照できるため、同じようなモデルであれば、短時間に解析結果と実験結果を合わせられるようになりました。

神山

工作機械の切削ポイントの動特性についても、社内の評価基準があるのでデータベース化をして効率化を図っています。

現在ご利用中のCAEについてお聞かせください。

藤田

Ansys Multiphysicsは10年前から1本導入されていましたが、電子部品実装機の解析に使うようになったのは、私が異動してきた6年前からです。その後、Ansysが社内の標準ツールになり、CFXやDesignModelerなど、段階的にライセンス数を増やしていきました。また流体解析の結果の可視化のために、EnSightも購入しています。

設計者の方もCAEはお使いですか?

神山

基本的には、私達がほとんどの解析を請け負っていますが、最近は解析の依頼件数が結構増えてきています。構造解析に比べれば少ないですが、流体解析も徐々に増えてきていますので、今後は、設計者にもCAEを普及させていく必要はあると感じています。

解析の依頼件数が増えているのはなぜですか。

藤田

上層部の認識が変わってきたためだと思います。最近では、少し設計を改良しただけでも解析による確認が求められています。私達の扱っている製品では、振動や熱が製品性能に大きな影響を与えてしまうので、今後も解析はますます重要になっていくと考えています。

汎用ポストプロセッサーのEnSightは、どのようにお使いですか。

藤田

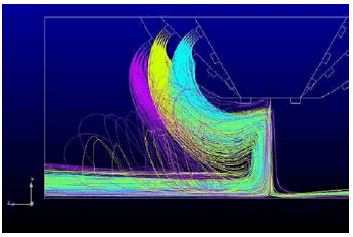

流体解析では、メッシュ数やサンプル数の増大などで解析規模が大きくなりやすく、CFXのポストプロセッサーでは重くなってしまうのが悩みでした。そこでEnSightを導入したのですが、非常に軽く、アニメーション表示をしながら、回転動作をさせることも容易です。一番使っているのは2つの解析結果を重ねて表示する機能で、例えば穴位置を変えた時と、変える前の流線の結果を比較する際にとても便利です(図1)。

図1 EnSightによる結果表示

モジュール型高速多機能装着機「NXTII」の開発にAnsysが活躍。解析結果は、機械設計と制御設計のすりあわせにも有効。

「NXTII」の開発では、どのような解析をされたのですか。

藤田

NXTIIの開発では、高速・高精度実装といった市場のニーズに応えるために、機械振動による悪影響をできる限り除去し、性能を最大限まで引き出すことに注力しました。

特に電子部品実装機は制御技術を用いて高速で動作しているので、制御性能と機械振動のマッチングの評価には苦労しました。解析を使って、構想設計段階で繰り返し評価を行うことで、制御的にも機械的にも最適になるような形状を求めました。

以前は実験で振動が確認されても、その原因を解明することに時間を要していました。しかし、解析を行なうようになってからは素早く的確に原因を特定し、更に改善策まで検討できるようになりました。Ansysを使うことで、開発スピードアップと性能向上の両方が実現できたのです。

他社様では、制御部門と機械部門でコミュニケーションをうまく取られているところが少ないようです。お互いに意見が食い違って、なかなか垣根を越えられないという話を聞くのですが、すりあわせはどのように行なったのですか?

藤田

制御設計者は「何Hzの振動特性に問題がある」といった話し方をしますが、機械設計者には何Hzと言われてもどこを変更するべきかわからないので、Hzでなくて変更箇所を示すことを要求します。そうすると双方ともどう説明したらいいかわからず、コミュニケーションが取れなくなってしまうようですね。

私は、入社してから解析グループに移るまでの間に、実は制御を担当しており、こうした状況をしばしば見ていました。そこで解析グループに異動してからは、制御グループと機械グループの橋渡し役をする為に、解析結果を利用することにしたのです。

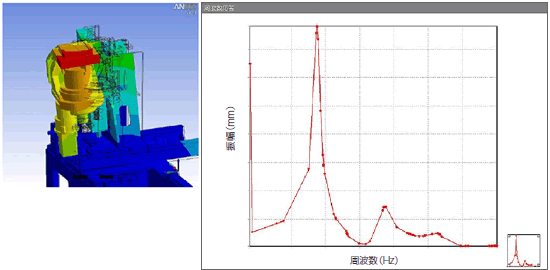

検討した結果、例えば図2のようなモード解析と周波数応答解析結果を制御設計者と確認し合い、高速な位置決め制御に障害となる振動特性が存在しないかを評価したり、実現できそうな制御性能について設計段階から議論することにしました。

これにより双方のコミュニケーションが円滑になり、製品性能が予測できるようになったため、性能向上に大いに役立ちました。

図2 Ansysによるモード解析(左)と周波数応答解析(右)の結果

バージョンアップの度に機能追加が進むWorkbenchは魅力的

Ansysについての感想をお聞かせ下さい。

神山

Ansys Workbench環境は、誰でも簡単に扱えるインターフェースと、アセンブリが使える点がいいですね。また、Ansysは解析できる分野が幅広いので、実験で確認できないような流体の流れや、熱変形特性なども設計段階で評価できる点もいいです。その他、国内の普及率も高いので安心して使えますし、Webで公開されている解析事例も多くて参考になります。

藤田

バージョンアップごとにAnsys Workbench環境が発展し、メッシュ性能や様々な機能が追加されてくるのが魅力的です。

山田

バージョンアップするごとに、コマンドでしか使えなかった機能がWorkbench環境に追加されていくので助かっています。コマンドはしばらく使わないと忘れやすいですから。

例えば、旧バージョンでは周波数応答解析を行う際、6自由度のバネをコマンドで設定する必要がありましたが、V12.0からはWorkbench環境でブッシング機能※として使用できるようになったので非常に助かっています。

振動解析でよく用いられるバネマス系(ばねと質量をつなぎ合わせた)モデルをひとつの要素として定義する機能です。6自由度(xyz,並進,回転)の動きや、バネの剛性・減衰を設定可能なため、今まで定義することが難しかった複雑な動きを簡単にモデル化することができます。ブッシングを含む全てのジョイント機能は、Ver12.1からはAnsys Workbench Mechanicalの標準機能として利用いただけます。

高密度化により、振動だけでなく熱対策も重要課題に。今後は流体解析などを活用して、さらに高品質なものづくりに挑戦。

今後取り組みたい解析はありますか。

藤田

電子部品実装機の求められる精度が更に厳しくなり、その上に省スペース化により熱を逃がす隙間の空間が減っていることから、熱対策が振動問題と同じくらい重要な課題になってきました。そのため熱流体解析をさらに活用したいと考えています。

また、発熱による構造物の変形も部品装着精度を悪化させる要因となるので、移動体を考慮した熱流体解析にも取り組み、温度分布の傾向を把握して解決策を模索したいと思います。その他にもAnsysの豊富な解析機能を利用して詳細な性能評価を行い、さらに市場競争力のある製品づくりを行っていきたいと思っております。

神山

解析ではないですが、EnSightを使いこなせるようになりたいです。5、6年前に比べて流体解析の依頼件数がかなり増えているので、業務を効率よく回すためにも必要だと思います。

山田

私はフルモデルでの解析など、大規模な熱流体解析に取り組んでいきたいと考えています。

製品に対して要望はありますか。

藤田

Ansys DesignModelerを用いて面の一部にだけ拘束や荷重条件を定義する機能を、もう少し使いやすくしてほしいです。また、今はモデラーが2種類(DesignModeler、Spaceclaim Direct Modeler)ありますので、両者が統合されるなど進化に期待しています。

山田

流体解析の使い勝手を向上させてほしいです。V12.0でWorkbench環境がかなり進化しているので、今後は構造解析の操作性のようにブラッシュアップされることを期待しています。

神山

最近のワークステーションは2CPU8コアなど複数CPU複数コアが一般的になっています。構造解析では2コアまで標準で対応していますが、CFXでは標準対応していませんので、CFXでも同様に対応してほしいです。また、構造解析と同様に日本語化を進めてもらえれば助かります。

当社のサポートサービスやセミナーはご利用ですか。

山田

有限要素法の基礎理論セミナーを受講し、これにより理論的な観点から考察できるようになりました。今後は熱流体解析を活用していきたいので、熱解析と流体解析のセミナーも受講してみたいです。

また、流体解析でメッシュの切り方が難しい時や、新しい解析技術に取り組む時などにサポートサービスを活用していますが、対応が良く助かっています。

ありがとうございます。これからも様々なセミナーの企画や、サポートサービスの充実を図っていきたいと思っておりますので、今後ともぜひ宜しくお願いいたします。

富士機械製造 藤田様、神山様、山田様には、お忙しいところインタビューにご協力いただき、誠にありがとうございました。この場をお借りして御礼申し上げます。

「CAEのあるものづくりVol.13 2010」に掲載

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~