解析事例

構造、熱、電気、磁場までマルチフィジックスな解析にAnsysを全社的に活用

富士電機グループの創業は1923年で、日本の古河電気工業とドイツのシーメンス社との資本技術提携により富士電機製造株式会社として設立されました。その後テレビなどの電子部品の半導体化、火力発電、原子力発電事業などへの取り組みなど、時代のフロントランナーとして次々と新しい技術を創出していくと同時に、扇風機やジューサ、自動販売機など身近な製品でもヒット商品を生み出してきました。近年では、インバータや燃料電池、磁気ディスク、EIC統合化制御システム、有機ELディスプレイなどの開発に代表されるように、絶えず独創的な技術革新にチャレンジされています。

2003年に分社化にて、「富士電機ホールディングス」の下に、情報・環境・エネルギーなどの社会インフラ分野を担う「富士電機システムズ」、インバータや電磁開閉器などコンポーネント分野の「富士電機機器制御」、半導体や磁気記録媒体などの「富士電機デバイステクノロジー」、自動販売機やコールドチェーン機器の「富士電機リテイルシステムズ」という4つの事業会社、そして研究開発会社である「富士電機アドバンストテクノロジー」が設立されました。

今回は、その中から富士電機機器制御株式会社(以後、社名は機器制御様と表記)、富士電機アドバンストテクノロジー株式会社(以後、社名をFAT様と表記)の皆様にお越しいただいております。(以後皆様の敬称は略させていただきます。)

前列左から

富士電機機器制御株式会社

器具事業部 技術開発・生産センター開発部

主任 鈴木 健司 様、担当課長 村田 進 様

後列左から

富士電機アドバンストテクノロジー株式会社

機器技術研究所 メカトロ2グループ/主任研究員 外山 健太郎 様

同社 生産技術研究所 シミュレーション/熱解析センタ/グループマネージャー 坂田 昌良 様

同社 高温ガス炉プロジェクト/担当課長 辻 延昌 様

まず皆様の会社の事業内容についてご紹介いただけますか。

村田

私と鈴木のいる機器制御では、プログラムコントローラやインバータなどのシステム機器事業、そして、我々のいる器具事業があります。器具事業の分野では主に変電所やビルに入っている高圧真空遮断器や配線用遮断器などの受配電機器を扱っています。また工場の中に入っているFA機器もありますね。例えば電磁開閉器というようなモータを保護・制御するための機器などが主力製品です。私たちの事業所では,それぞれの商品やシステムを最先端レベルの性能と、グローバル規格への適合、環境への貢献、高い信頼性など、多様化するニーズに、高いレベルで応えるよう努力して商品開発しています。

坂田

私が所属しているFATは、富士電機の研究所部門に当たる会社です。今日集まっている3名はそれぞれ別のグループになるのですが、外山さんのところは遮断器や冷凍機、辻さんは原子力関係に特化した研究開発を実施しています。私のところでは、富士電機グループの各部門からの要請に応えて、シミュレーション技術による開発支援やシミュレーション技術のサポートを実施しています。

皆さんご担当は様々ですが、現在のAnsysの導入状況を教えてください。

村田

吹上の機器制御だけでも使える人間は40人程いるかもしれません。ここはAnsysを指定した形で利用していますので、Ansysの利用頻度も高いですしユーザも沢山います。

坂田

FATの生産技術研究所は今のところAnsysを使っているのは3名程度ですね。でも別の組織でもAnsysユーザはいますし、関連会社のフォイト・ハイドロはやはりAnsysをメインで使っていますね。

外山

機器技術研究所は、殆ど全員使えますし、辻さんのところが5人くらいだから全社含めていくと100人弱くらいじゃないでしょうか。

村田

最も日常的に使っているのは機器制御でしょうが、今はAnsysというよりDesignSpaceですね。ユーザの数もDesignSpaceの利用者が全体の2/3ぐらいになります。

では、皆さんはどのような製品設計にAnsysを利用されているのでしょうか。

外山

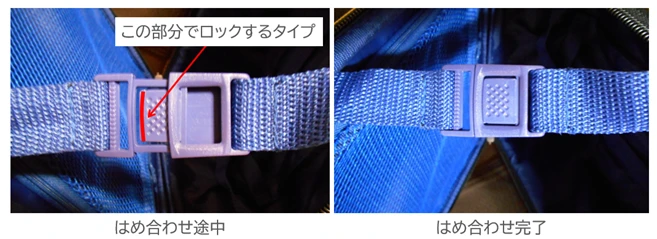

遮断器では、Ansysで接触を含めた樹脂部品の剛性について構造解析を行っています。樹脂の筐体の中に接点が入っており、その接点に短絡電流が流れたときにスイッチを切るのですが、こういうデバイスの樹脂部品が破損しないように検証をしたり、遮断の電流が流れるときにその接点がどういう挙動を示すかを電磁解析で検証しています。また定常電流を交流で流したときの温度分布も見ています。ですから電気と熱の連成解析でもAnsysを使っています。/3ぐらいになります。

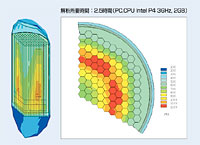

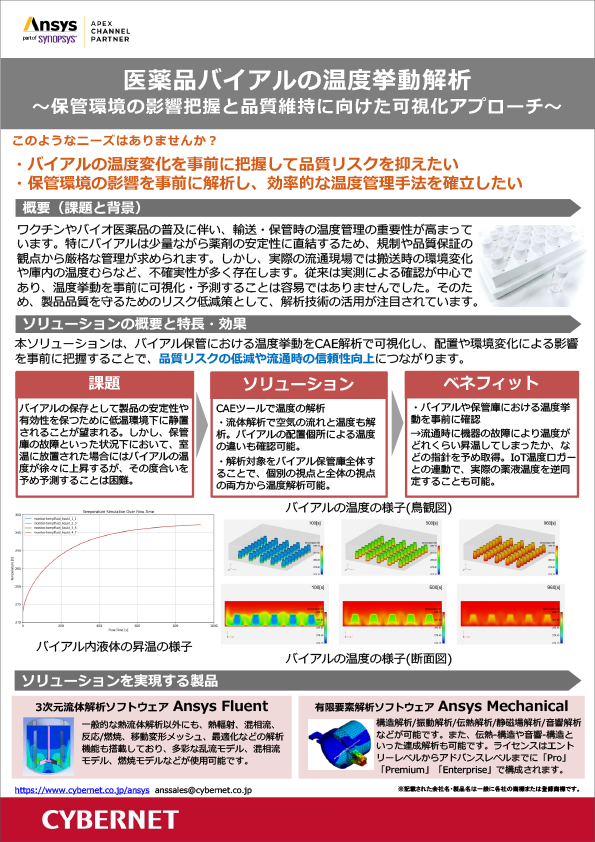

低圧遮断機解析例:遮断時の稼動接触子動作(静磁界解析)

鈴木

私どもの開発部で開発している商品のひとつに電磁開閉器(マグネットスイッチ)という機器がありまして、これは日本国内のトップシェア商品となっています。この商品は、接点をON/OFFしてモータを制御するもので、アクチュエータ、車で言うとエンジンに相当する電磁石の部分の開発などにAnsysを利用しています。電磁場の解析ですね。最適化設計を実施する際の1ツールとして使っています。それから構造解析にもよく使っています。この電磁開閉器は常にON/OFFしているので自らが衝撃試験機みたいなものなのです。だから、これを形成している構成部品が、始終衝撃力を受けているわけです。この構成部品の強度を必要スペックに収めるような設計が必要です。いうなれば疲労の世界も考慮しなくてはなりません、お客様が長く安心してお使い頂けるように。

そういった解析用のモデルは、CADから取ってきているのでしょうか。

村田

最近は設計を3次元CADで行っていますので、解析モデルを作るのも楽になりました。以前はAnsysのプリで形状を用意していて本当に大変でした。今はOneSpace Designerを使っているのですが、富士電機グループでも使用している3次元CADは工場や部署によって分かれていますよ。

外山

うちはPro/Eが入ってますしね。3次元CADがない時代のモデリングは、2次元CADで作成したデータをIGESを介して持ってきてボリュームに膨らましてAnsysで解析していましたので、3次元CADを導入したからこそ可能になったことは多いです。例えば樹脂部品の細部までモデル化できるようになったとか。3次元化しはじめてもう5年くらいになりますから定着してきています。

坂田

うちはParasolidを介していますが、CAD側と解析側で同じインターフェイスを持たせることで大分良くなりましたよね。面しかわたらないでソリッドが読み込めないなどのイレギュラーの問題は発生しなくなっていますし。

Ansys自体は、もう利用し始めてどれぐらい経つんですか?

外山

私が使い始めたのが1993年頃で386Ansysと呼ばれている時代のAnsysですから、Windowsが出る前ですね。DOSの時代で今から思うと相当使い勝手が悪い状態の時から使っていますので、逆に今日本語になってよくわからなくなったりしますね。村田さんも同じくらいの時から利用されていますよね。

坂田

そうですね。吹上地区では1997年くらいにレンタルで導入させていただきまして、その後2年くらいたって正式に導入しましたから、まる6年くらい使っていますね。

当時Ansysを導入された決め手というのは何だったのでしょうか?

外山

その頃実は他にもいろいろと構造解析ソフトを持ってはいたのです。でもメッシュを切るのも節点と要素から積み重ねて有限要素モデルを作成していくタイプで、非常にモデルを作りづらかったのです。そこにフリーメッシュが使えるAnsysを見つけたのが1つの大きな理由であったのと、当時の386Ansysは解析もフル機能が使えて電磁界も熱も一通りのことが全て出来ましたから、それも導入の決めてになりましたね。

その後各拠点でAnsysがひろがっていったのは?

外山

私がいた部署ではAnsysを導入していたのですが、その後に吹上地区に転属になりました。当時、吹上地区では構造解析や運動解析のソフトウェアをどうするかという検討会があったのですが、偶然私もメンバーになったので、Ansysを紹介しそのまま定着しているということです。全社的には、熱も電磁界も出来るCAEだということで、いろいろな部署の人を呼んでANSYSのセミナーを開催したりしました。

やはり連成解析が多いのでしょうか?

外山

構造解析、電磁界解析単体というのが多いのですが、連成解析も実施しています。電流−磁場や電流−熱もあります。電圧をかけてあとは電流を流しておいて、その電流から熱に変換した際の熱分布を求めるという解析もよく行っています。ただ、連成解析の事例はノウハウが詰まっていてなかなか外に出せるものがないので、実際に行っているのが見えないのでしょうね。

同じFATでも坂田さんはどういうご利用をされてらっしゃるんでしょうか?

坂田

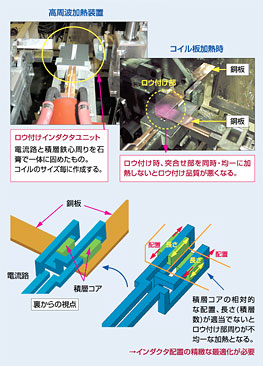

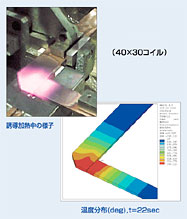

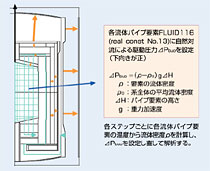

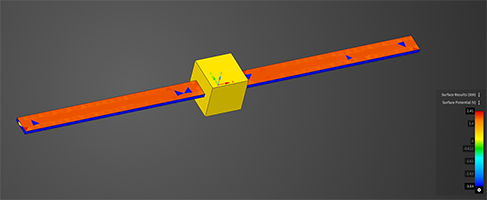

Ansysは4年前くらい前に導入しました。Ansysを選んだ理由はやはりマルチフィジックスです。特に、電磁力や熱が、非常にやりやすいですね。主にうちでやっているシミュレーションは、一般的な構造設計の最適化以外に、製造技術・製造プロセスもシミュレーションを使って最適化できないかという研究もしています。例えばタービン発電機のロータコイルのコーナーを自動ろう付けして螺旋状のコイルに積層していくのですが、その高周波誘導過熱の最適化を、Ansysで計算しています。またCCLMという半浮揚炉(高周波で過熱してものを浮かす装置)がありまして、これは半分炉につけないようにして溶かすのですが、実際はいろいろな制御をかけないと、そう簡単には浮かないですし、壁から離して溶かすだけでも非常に難しい制御なんですね。コイルの形も非常に複雑ですし。これは、溶かした金属に不純物を含ませないという目的があるのですが、その電磁力と流れ、つまり溶けた金属の状態との連成という形で解析しています。電磁力はAnsys ENAGで流れは別のCFDを使っています。

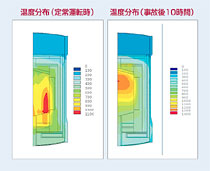

発電機用RTコイル自動ロウ付け装置解析例磁場-熱連成解析

辻さんのご利用状況は?

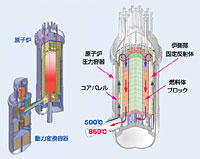

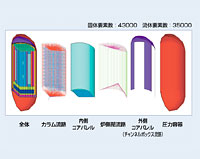

辻

原子力は重電分野の中でも特殊でして、Ansysも他の部門と連帯を組んでという形ではありません。30年程前は大型計算機で原子炉内の中性子の輸送計算から、それにともなう熱、構造、流体など内部現象を解析するのが計算の主流でした。ですから、全部大型計算機が必要で、80年代当時は解析自体を外注していました。ところが外部委託ではなく社内に解析技術を残さないといけないという気運が盛り上がってきまして、97年にAnsysを採用して内部で解析をはじめました。実際に原子炉機器を設計・製造する場合に緊急の仕様変更が出てきますが、限られた期間つまり一週間とか二週間で対策を決め、すぐに工場に流して形状変更をしないといけなくなってきまして、これを解決するためにAnsysを導入したのですね。決め手はちょうどWindows95がOSとして普及しだしたときに、Windows95でモデル作成から計算、解析結果処理まで全部出来るものがAnsysだったということです。もちろん3次元まで含めてモデルが比較的作りやすかったということもあります。とにかく短期間での対応のために線形できちっと答えが出るというのが一番重要だったので、Ansysを入れて、そこから社内で使い出してきたんですね。そのうち今度は仕様変更対応だけではなく、設計の初期段階から、解析を使ってみようということになり、パソコンの性能も急激に良くなりだしたので、今では大体設計の初期段階で3次元で解析しています。

外注をされていたときもソルバーはAnsysだったのですか。

辻

そうですね。原子力の場合は安全が一番で、お客様に説明する時には必ず計算書も提出します。その際に一番要求されるのが、その計算の信頼性なのですが、そういう意味で解析コードは名の知れたAnsysを使っていたわけです。

社内での利用に変えて何が改善されましたか。

辻

最初導入したときは、パソコン1台をせいぜい2人くらいで使っていたのですが、だんだんパソコンも増えて利用者も現在の5人になりました。原子力の場合、設計するときにはコスト削減や軽量化よりもむしろ簡単で分かりやすい計算で成り立つものを作るというのが安全性と信頼性の観点から望ましいのです。ですので以前はハンドブックで強度や熱を計算して済むような構造で済んでいたのですが、最近ではコンピュータを使って、かなり複雑な形状を取り入れないといけないようになってきたので、そのあたりでAnsysの利用が役立っています。

皆さんのところでは磁場解析も多いようですが、そのためのスキルについて苦労はされませんか?

外山

磁場解析ですと、磁気特性のBH曲線など材料非線形の要素を沢山入れないといけないですよね。そういうデータを持っているかどうかがCAEの精度の向上に大きく寄与するので、材料特性の非線形さをどこまで解析の中に盛り込めるかが、一番難しいのかもしれませんね。

坂田

富士電機ではモーターや発電機をやっているような専門家が沢山いるんですね。ですからもともと磁場の素人でも、工場内の専門家のアドバイスを受けながら解析できるのです。直に聞きに行ってマンツーマンで指導を受けながら、出てきた結果が本当に良いのか悪いのかを判断できるようになっていくわけです。

最近CAE利用者も増えてきましたが、解析条件定義や結果評価を正しく行うために十分な教育が必要だということを耳にします。そのような点でご苦労はあまりないのでしょうか。

坂田

富士電機の中で技術計算に特化した全社セミナーなどを開催しています。先ほどお話したCAEワーキンググループが中心になって、例えば熱冷却に特化したセミナーなどを行っているのです。また、各専門分野に関する教育講座もありますし。

村田さんのところは30人くらいDesignSpaceをお使いということですが、そういった皆さんへの教育はどのようにされているのですか?

村田

若い人だと入社2年目くらいの人から使っていますが、我々の部署では新人として入った時点に、新人教育としてCAEの教育も入れています。DesignSpaceだけはその場でやらせているのです。実際はCAEに丸一日かけてますね。CADの教育はまた別です。内訳ですが、2次元CADを1日、3次元CADを2日、CAE1日がワンセットで、これが大体標準的なカリキュラムですね。

その教育のあとは比較的継続して使う機会があるのでしょうか。

村田

実際に配属する部署の開発テーマによって、そこにうまい具合に解析が必要な新しい課題が入ると新人の人もずっと業務で使うケースもありますが、部門によりますね。

最近インタビューでスキルの伝承や教育の話題が必ず挙がるのですが、皆さんはそういうところで工夫されているようなことはありますか。

村田

実際に配属する部署の開発テーマによって、そこにうまい具合に解析が必要な新しい課題が入ると新人の人もずっと業務で使うケースもありますが、部門によりますね。

外山

導入した当初は、解析をすると一応バッチファイルを全部残して、解析のテクニカルなところをそれで残すようにしていました。バッチファイルを追いかけコメント行を継ぎ足しながら、誰でも一通りのことは流せるようにしていたのです。導入した当時は使える人が1人か2人という状態ですのでそれを部門の中で展開するために、そのような事例や解析した結果と現物との突合せ結果となる検討書や報告書、バッチファイルなどが重宝したわけです。ですからノウハウも含めて一つのナレッジマネジメントとしては成立していた感はありますね。でも最近はある程度Ansysを使えるユーザ数が増えてきましたし、結構いろんなところにキーパーソンがいてその人に聞きに行けば何とかなるだろう、という雰囲気もあるので、そこまでやってないですね。

辻

最近はISO9000など品質保証をすることにお客様も気にされてらっしゃるので、やはり解析をして計算書を出して、これをちょっと別の観点から検証してくれないかとかいうようなお話をされたことはありますね。例えば別のケースの似たような機器の計算結果と比較して答えが合理的だということをチェックして欲しいなどの要求もありますので、そういう結果の信頼性を高めるための情報を自分たちの入手できる範囲で継承していくのは大事ですよね。

坂田

以前はFEMで計算結果が出てくると珍しがられましたが、今は当たり前になって理解している人が増えてきました。日常的に解析結果を出しても理解され、数値を判断すれば納得してくれる人が増えたというのは、技術伝承しやすい環境になってきているという気がしますね。それに、キーパーソンも増えてきています。設計や開発部門のいたるところに、そういう理解できる人がいるのは、非常にいい環境ですよね。

鈴木

CAEの分野でも技術伝承というのは気にされている会社は多いですか。

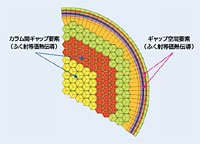

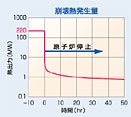

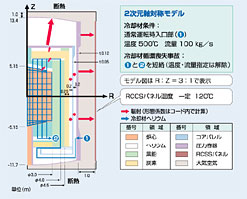

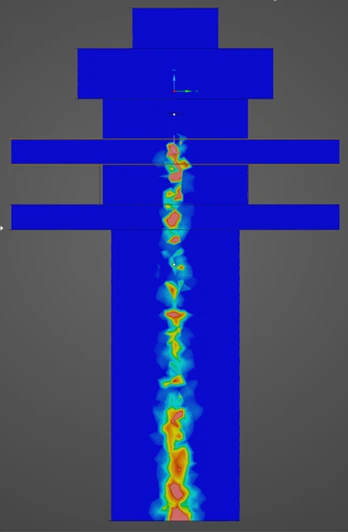

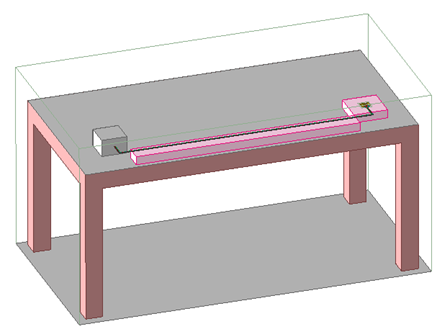

ガス炉流路構造評価のための3次元炉全体温度解析

DesignSpaceなどは操作は簡単ですが、答えをすぐに出してしまうので、出てきた結果に対して評価が正しくできなくて困っているという話は聞きますね。

外山

現状の使い方では、自分たちが製品を設計するためのツールとして使っていて、設計した結果を実機で確認しているわけなので、必然的に間違っているかが分かるわけです。解析結果が間違っていたら、何で違うんだろう?ということを追求していますので、そういうところで完成度を上げていくんだろうと思いますけどね。

鈴木

逆にそういう意味では完全な試作レスになりきれてないよね。私どもで使っているキーコンポーネントは相似形で方式はあまり変わらないんです。ですから、予想がある程度つくわけですよね。想定範囲内に大体納まるような。ですからとんでもない数字が出てきたらエラーだとすぐわかりますし。でも基本はCAEの解析を行う前に然るべき概略の試算がなされていて、CAEで出てきた結果はあくまで確認に使うというのが本当の姿ではないでしょうか。

高温ガス炉事故時自然対流の簡易モデル解析

では、今Ansysをご利用になられていて、満足いただいていますか。

鈴木

ユーザーフレンドリーですし、DesignSpaceは特にいいですよね、簡単で。電磁場もDesignSpaceライクになるといいですね。9.0から電磁場もWorkbenchで出来始めていると聞いているのですが、あれがもう少し完成度が高まるといいですね。

外山

私はAnsysの古い時代から使っているので、逆にWorkbenchだとわからないこともあるんですよ。コマンドがどこにあるのかとかですね。それに今、機能もAnsysの方が充実していますので、まだWorkbenchには乗り換える必要性がないですね。でも初めてCAEを使う人にはWorkbenchから取り掛かかってもらい、CAEの理解を進めてもらっています。それで解けない場合はAnsysを使うようにしていますから、Workbenchの機能が充実していけば切り替わっていくと思います。

辻

使いやすさという点ですと、Ansysの解析から設計に取り入れる資料は、今は大抵文書はWordで作るし、解析結果を表にするときはExcelを使いますよね。Ansysの結果からExcelに落とすという互換性とか親和性というのが、もう少し改善されるといいと思いますね。例えば出力すると途中で変なところに改行が入ってしまって編集しないといけない場合もありますので。

機能的な面やサポートなどを含めご要望をお聞かせいただけますか?

鈴木

私どもの開発部で扱う全ての電磁石を解析するためには、3次元の電磁場の非線形動解析が欲しいですね。現状は他の電磁場解析ソフトを併用して解析精度を高めています。永久磁石の減磁特性を検討するためにBH曲線のヒステリシスを入れられるとか、動磁場のインピーダンス、インダクタンスが変わる電磁石開発にはコイル電流の入力では不十分なので、電圧指定で3次元の過渡解析がANSYSでできればというところです。

辻

最近は原子炉の問題でも3次元形状でそのまま発熱と冷却を流体解析で検証する事例が出てきています。ですから将来的にはAnsysの中で、3次元モデルで流体解析をして、その結果で出てくる温度分布に機械荷重を与えて構造解析もやりたいと。そこまでAnsysの中で出来るのであれば、設計のための解析ツールとしては非常に広い範囲で使いやすくなると思うんですね。

セミナーノートなどマニュアル類が沢山ありますよね。例えば要素ライブラリとか、コマンドマニュアルなどはまだ英語のままの部分もありますので、できるだけ完全日本語化を進めて欲しいですね。

いろいろとご意見ありがとうございます。Ansysの利用環境をさらに改善していけるよう私どもも努力してまいりたいと思います。では最後に皆様のものづくりにおけるCAEについて一言お聞かせいただけますか?

村田

やはり、究極的な姿は試作レスですね。一回で作り上げるのが我々事業所の昔からの理想ですから。何回も作り直してという経緯があって、その回数は減ってきていますが、まだまだ一回で出来上がるというところには到達できていません。シミュレーションのあともちろん最終的な試験は実物で行いますが、それは一回で終わらせたいというのが理想形ですよね。そのためには徹底してシミュレーションを駆使していきたいと思っています。

鈴木

基本的には開発プロセスは試作レスになっていくと方向だと思いますね。さらに、ものづくりという観点に立てば、材料特性や寸法のばらつきまで含めた形での最適化、品質工学や最適化手法を活用していくようなことができれば、真の意味で限界設計を追及できるのではと思っています。CAEはそのための設計や開発のツールというところでしょうか。

外山

今まで、Ansysを含めCAEでは設計の中心値だけ解析することが多いですね。前後のばらつきやその幅の中でどうなるのかという解析はあまりやらないで、中心値の精度を追ってそこから発展させるのがほとんどです。でも今は部品のばらつきまで含めて、生産したときにどうなるのかという検討にCAEを使おうとしている場合も多いですね。先ほどの品質工学の話と同様、設計ツールから生産のところまで入り込んでいくというのが今後のCAEには必要だと感じています。

富士電機機器制御株式会社様、富士電機アドバンストテクノロジー株式会社様の皆様には、お忙しい中インタビューにご協力いただきまして誠にありがとうございました。この場をお借りして御礼申し上げます

「CAEのあるものづくり2005,Vol.3」に掲載

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

非線形解析の壁を突破するシミュレーション技術

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない実レベルの振動解析

~Ansys Mechanicalで実現する高度な製品開発~

-

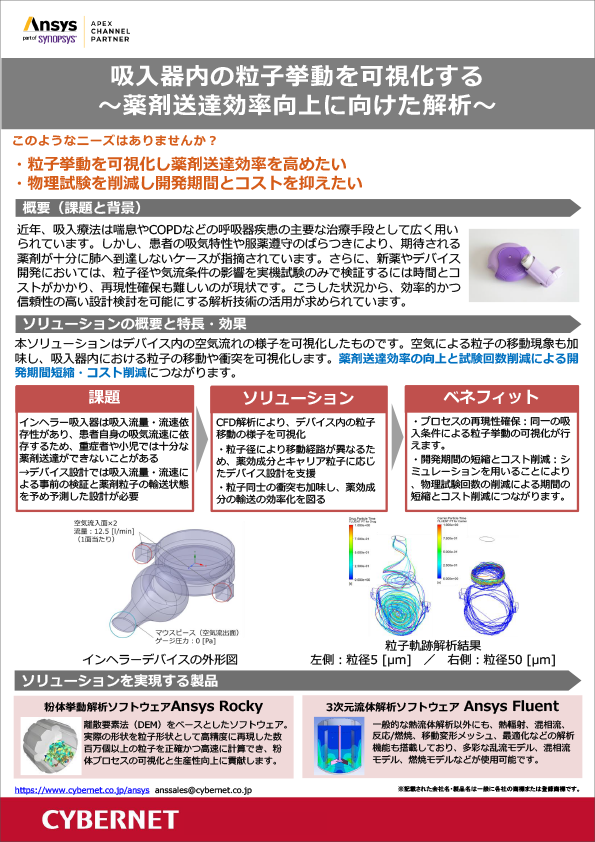

吸入器内の粒子挙動を可視化する

~薬剤送達効率向上に向けた解析~

-

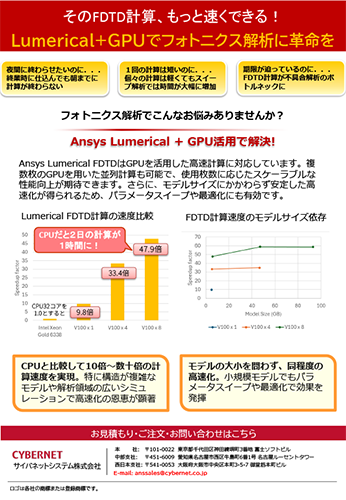

医薬品バイアルの温度挙動解析

~保管環境の影響把握と品質維持に向けた可視化アプローチ~

-

そのFDTD計算、もっと速くできる!Lumerical+GPUでフォトニクス解析に革命を