解析事例

衛星搭載光学系のオプトメカニカル設計

衛星搭載光学系のオプトメカニカル設計 の概要

こんな方におすすめ

- 航空宇宙産業の専門家、特に小型衛星の開発に関わっているエンジニアや設計者

- CubeSat技術に関心がある方

- 宇宙探査や衛星技術を使用する製品開発に従事されている方

解析概要

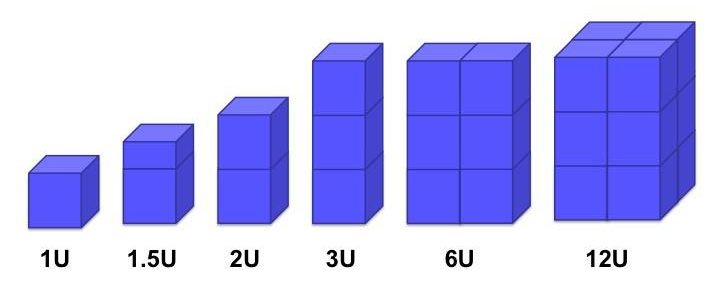

(図1) 標準化されたCubeSatの寸法形状(NASAによる)

https://www.nasa.gov/content/what-are-smallsats-and-cubesats

航空宇宙業界における光学製品の中で、小型、低価格で簡単に製造できる光学ソリューションであるCubeSat (キューブサット) への注目が高まっています。CubeSatはレーザー通信や地球撮像などの幅広い用途の光学系を搭載できる小型衛星です。寸法と形状が標準化されており、10 × 10 × 10 [cm]を1ユニット(1U)とします。複数のユニットで大型の衛星を構築することもできます。本稿では光学設計ソフトウェアAnsys Zemax OpticStudio(以下OpticStudio) と汎用構造解析ソフトウェアAnsys Mechanicalの連成により、構造シミュレーションの結果を考慮した光学解析の事例を紹介します。

使用ソフトウェア

- Ansys Zemax OpticStudio Enterprise 2023R2

- Ansys Mechanical 2023R2

背景/課題

解析目的および解析手法

解析対象

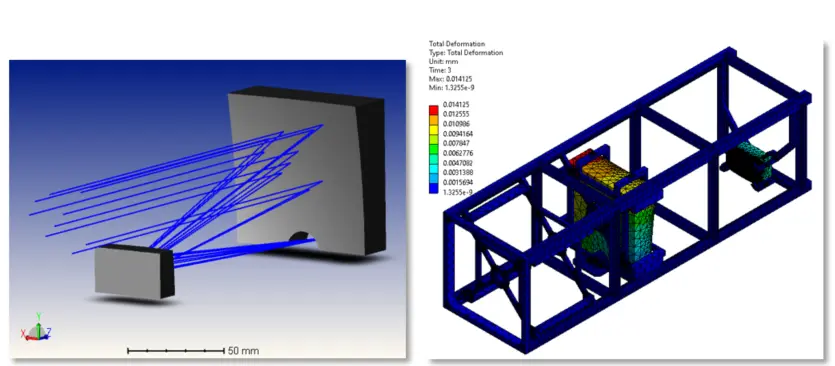

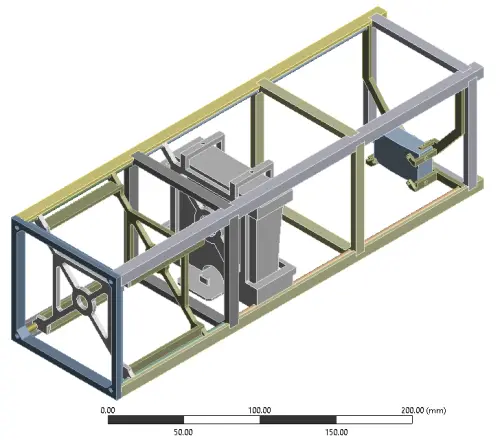

(図2) CubeSat概略図

本稿では700kmの低地球軌道(LEO)から高解像度で地球を撮影するリッチー・クレアン式の分割型軸外し反射望遠鏡の開発を題材にします。

解析手法

1.光学設計

光学系を設計する際には、レンズ設計の基本原理、光学系の結像品質を評価するためのモデリング技術などが含まれる可能性があります。このプロセスでは、2枚の反射鏡による光の伝播、レンズの曲率、焦点距離、反射率などの物理的特性を考慮します。

2. オプトメカニカル設計(オプトメカ設計)

光学部品を機械的にサポートするフレームの設計をします。これは光学部品の精度と安定性を保証するために重要で、振動、熱膨張、その他の環境要因による影響を最小限に抑える必要があります。

3. 有限要素解析(FEA)

機械的応力や変形、振動などを解析します。光学系のフレーム設計が適切な強度と剛性を持ち、かつ軽量であることを保証します。

4. 光学解析

光学系の性能を評価するために、光線追跡(レイトレーシング)やモジュレーショントランスファー関数(MTF)などの解析が行われます。これにより、光学系が設計要件を満たしているかどうかを確認できます。

設計条件

1. 光学設計

| 有効焦点距離 | 685mm |

|---|---|

| 主波長における 地球上の分解距離 |

9.11m |

| センサーサイズ | 3.84mm×2.4mm (1280×800pix, 画素ピッチ3.0μm) |

| 光学性能指標 | 全視野で回折限界のスポットサイズを得られる MTF > 25% (80cycles/mm) |

2. オプトメカニカル設計(オプトメカ設計)

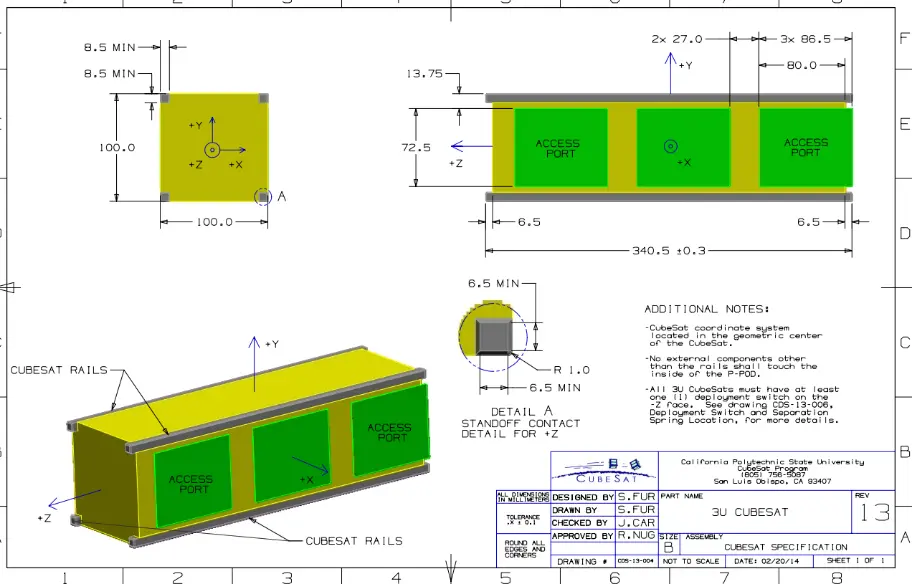

(図3) 3U CubeSatの外部フレーム仕様

Cubesat Specification Drawings.; 2020. (https://static1.squarespace.com/static/5418c831e4b0fa4ecac1bacd/t/621941d8e53eb916a609611d/1645822427304/CDS+Rev14_1+Drawings.pdf. Accessed May 19, 2022.)

3. 有限要素解析(FEA)

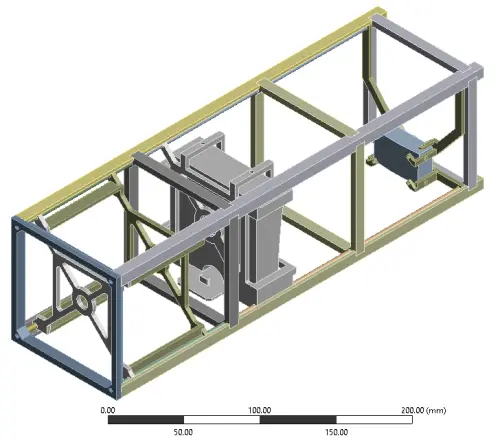

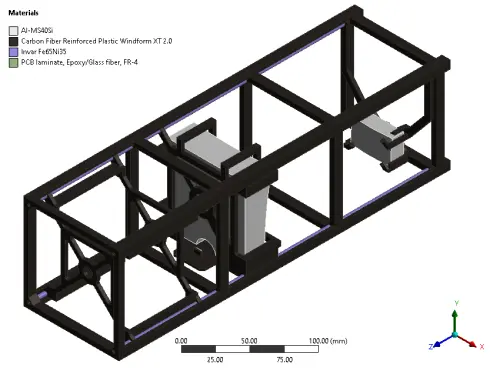

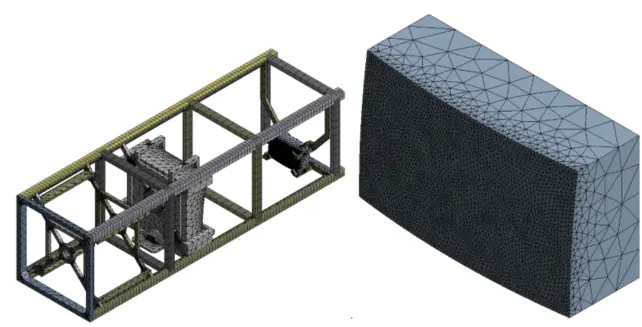

(図4) Ansys Mechanical内の簡素化した設計

CADモデルで設計したデータをSTEP形式でAnsys SpaceClaimにエクスポートし、FEAに向けてモデルを簡略化します。ここではCubeSatのサイドパネルやバネ付きボルトなどの小さな部品を取り除いてモデル形状の複雑性を緩和しており、Ansys Mechanicalへ渡します(図4)。構造解析ではアセンブリのコアのみを使用します。

| 主鏡および副鏡 | 熱膨張率(CTE)の低いアルミニウム基板(Al-MS40Si)2 |

|---|---|

| メインフレーム | カーボンファイバ強化ポリマー |

| 測定棒 | インバー合金 |

| 画像センサー | PCBラミネート |

(図5)Ansys Mechanicalにおける材質定義

Ansys Mechanicalにおける材料定義は表2および図5のとおりです。ただし、これらの材料は本稿での例を説明するために選択したものであり、実際の衛星の検討結果に基づいたものではありません。

(図6)分離しない接触

材料を割り当てたら、モデル内に接触を定義します。各ミラーのマウントは、バネ付きボルトと固定された止め具の組み合わせでミラーを支持するように設計されています。バネ付きボルトがミラーの一方の面に作用し、ミラーを反対側の面の固定された止め具に押しつけます。この機構が各ミラーに対して3方向分存在しており、3軸すべてのミラーの動きを拘束します。この挙動は、Ansys Mechanicalで3つの[分離しない](No Separation)接触を定義することで、バネ付きボルトを個別にモデル化することなく再現できます。(図6)

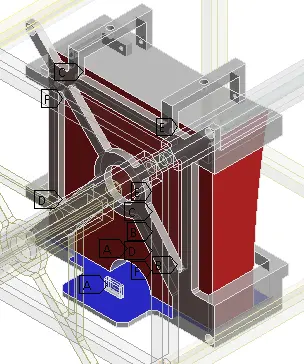

(図7)インバー製メータリングロッド(左)、ボンド接触(右)

ミラーの支持機構は、4つのインバー製メータリングロッドに接続されています。インバー製メータリングロッドは、光学系の端でCubeSatのフレームに支持され、他の接続部分にスライドできます。フレーム自体は、[ボンド](Bonded)接触で接続されます。(図7)

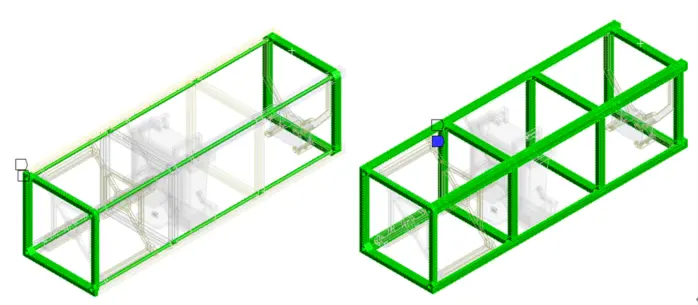

(図8)アセンブリ全系のメッシュ(左)、副鏡のメッシュ(右)

接触を定義したら、AnsysMechanicalによって作成されるメッシュを、今回のシミュレーションのニーズに合わせて若干調整します。デフォルトのメッシュ設定では品質が不十分な領域についてメッシュを調整します。両ミラー面の要素サイズを調整して、各面の節点数が10,000以上になるようにします。これだけの節点数が必要なのは、OpticStudioのSTARモジュールで適切なフィッティング品質を確保するためです。 (図8)

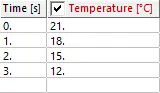

(図9)温度の定義

この系に加わる荷重は、熱膨張係数(CTE)にしたがって部品を膨張させる熱条件のみです。ここでは、CubeSatの低地球軌道での作動時に想定される動作温度範囲に近くなるように、離散的な温度条件を選択しました。さらに、CubeSatの放熱制御システムが、光学系を大きな温度変動から遮断するものと仮定しました。これによって、光学系の動作温度範囲は15±3℃に制限されます。OpticStudioによる初期の公称設計は、21℃の常温、常圧条件を想定して構築されています。これが、ジオメトリに定義される基準温度になります。

温度条件はAnsys Mechanicalで図9のように12℃、15℃、18℃で与えます。

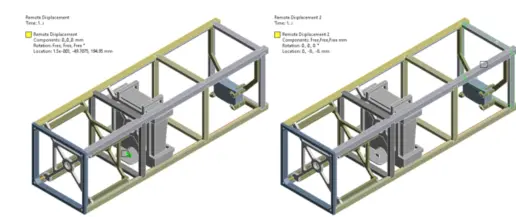

構造解析では、アセンブリを支持する必要があります。しかし光学解析では、弱いバネでは十分な精度を得られません。そこで、アセンブリ全体をリモート変位の組み合わせによって支持します。並進運動はセンサー面で拘束されます。センサー部が、OpticStudioでデフォーメーションの効果を割り当てられない像面となっているためです。回転運動は前方のフレームで拘束されます。したがって、センサーの曲げによりアセンブリ全体の回転運動が誘発されることはありません。

圧力差の解析では、ミラーのデフォーメーションは180nm未満であることが明らかになりました。重力の影響の解析からは、アセンブリをフレームの一方の側だけで支持した場合に、ミラーの支持機構に大きなデフォーメーションが発生するという結果が得られ、それによりミラーは元の位置から8µm超変位しました。そこで、解析モデルで支持する個所を増やすことを検討しました。追加部は、ミラーの支持機構の下部に直接接続し、ミラーの重量の一部を支えられるようにします。この構成により、ミラーのデフォーメーションは20nm未満にまで減少しました。熱膨張によるデフォーメーションの予測値は10µm程度であるため、それよりも十分に変形量の小さい圧力と重力の効果はメインのFEA解析では無視できると考えられます。

上記の準備を整えた上でAnsys MechanicalでFEA解析を実行し、すべての動作温度における両ミラー面の構造デフォーメーションデータをテキストデータでエクスポートします。

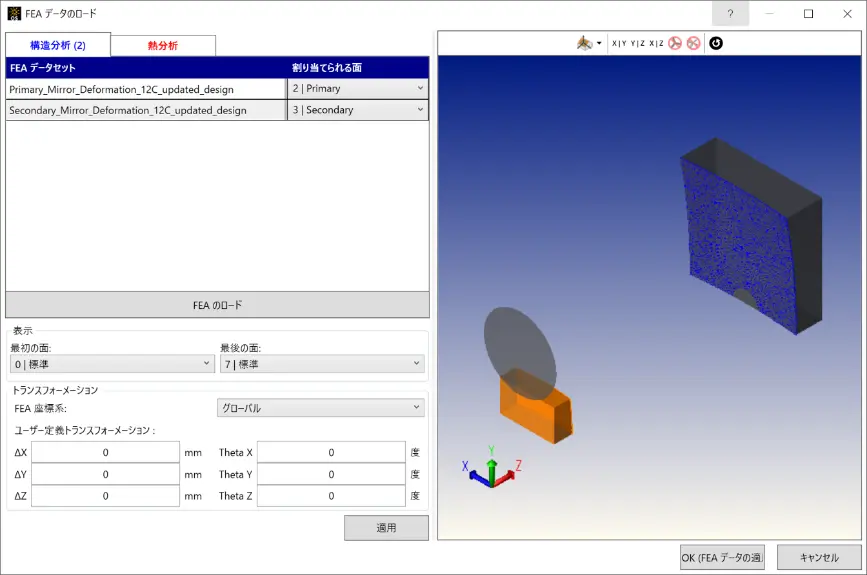

4. 光学解析

(図11) 主鏡と副鏡の面にデフォーメーションを割り当て

OpticStudioでの設計状態は常圧(1気圧)、常温(21℃)という条件で行われたとします。そのうえで、Ansys MechanicalによるFEA結果のうち、デフォーメーション結果をSTARモジュールで光学モデル(主鏡と副鏡)にインポートします。(図11)

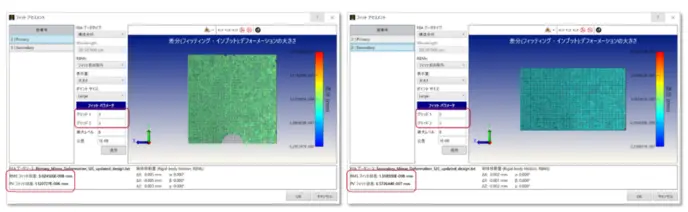

(図12)主鏡(左)と副鏡(右)のフィッティング

STARモジュールでは光学モデルの面上にデフォーメーションを付与するためにフィッティングを行っています。フィッティングの際に参照する隣接点を増やすためにグリッドを調整することでフィッティング精度を向上させます。インポートしたデフォーメーション値とフィッティングの誤差としてRMS値とPV値を確認します。(図12)

解析結果

解析結果

1. 初期の光学性能

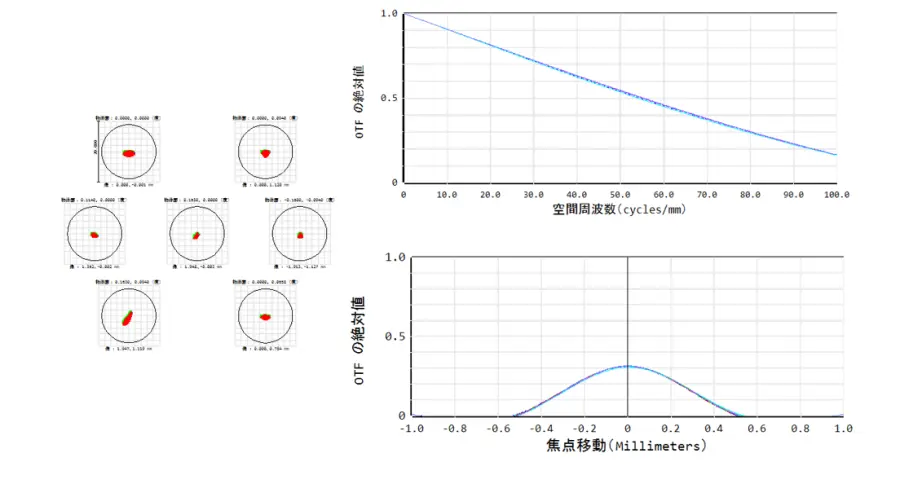

(図13)常温におけるスポットダイヤグラム(左)、MTF(右上)、スルーフォーカスMTF(右下)

光学系はすべての視野で回折限界のスポットサイズを達成しており、MTFが25%(80cycles/mm)を超える性能を持っています。(図13)

2. FEA

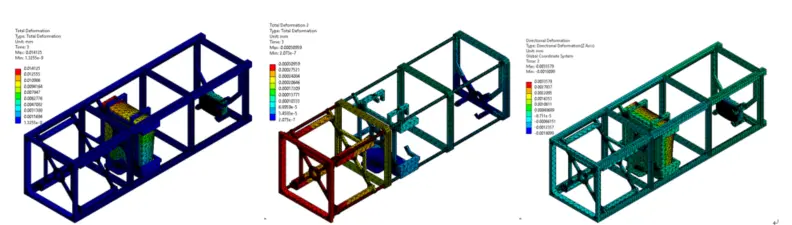

(図14)全系のデフォーメーション(左)、フレームのデフォーメーション(ミラー非表示)(中)、

デフォーメーションのZ方向成分(右)

アセンブリ全体においては、アルミニウム基板の高いCTEにより生じるミラーの収縮が支配的な変形となっています。ミラーを非表示にすることでフレームのデフォーメーションを確認することが可能です。(図14)

3. FEA後の光学解析

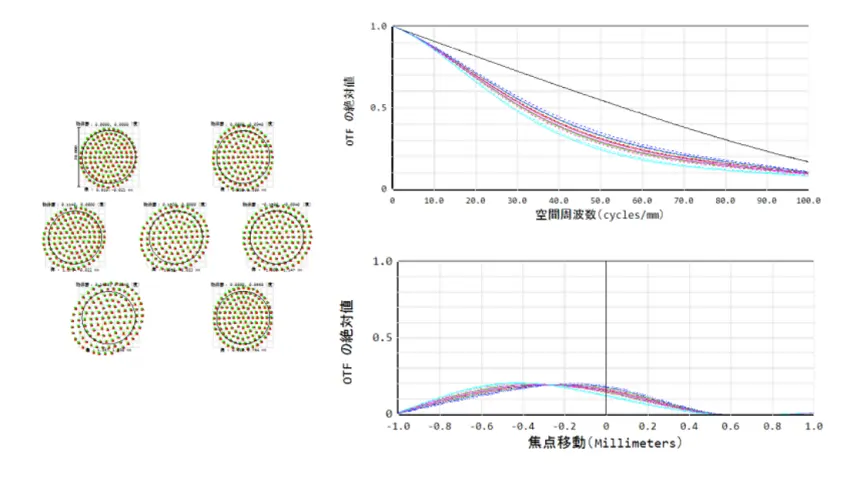

(図15) 12℃におけるスポットダイヤグラム(左)、MTF(右上)、スルーフォーカスMTF(右下)

12℃におけるデフォーメーションを付与した光学性能が仕様を満たしていないことがわかりました。図15のとおり、スポットダイヤグラムは回折限界よりも大きなサイズで、MTFも25%(80cycles/mm)を下回っています。これは図13の結果と比べても明白です。

解析結果の評価

この対策には、地上でのアラインメント段階で21℃の最適焦点位置からディテクタをデフォーカスさせる作業を伴います。適切にデフォーカスすれば、光学系が軌道上の動作温度範囲に置かれた際に、焦点が自動的に最適位置に補正されます。製造環境でこのデフォーカスを実装するには、ディテクタのシムの厚みを調整します。その他の設計の選択肢として、焦点を調整する何らかの機械的な仕組みを追加する方法もあります。そのような合焦機構によりディテクタをZ軸方向に移動すれば、軌道上で性能を回復できます。しかし、この方法は、さらに徹底したテストの必要性と製造コストの増大を招くでしょう。今回のCubeSatの設計では、軌道上での光学系性能の回復に使用できる方法はカメラのシムの調整だけであると仮定しました。

FEAを行った3つの温度条件(図9より12℃、15℃、18℃)それぞれのFEA結果をSTARモジュールで光学モデルにインポートして、それぞれの温度条件下でスポットサイズが最小になる像面の位置を確認した結果が表3です。これによると、像面の位置は温度に対して線形に変化していることがわかります。

| 12℃ | 6.758mm |

|---|---|

| 15℃ | 6.845mm |

| 18℃ | 6.932mm |

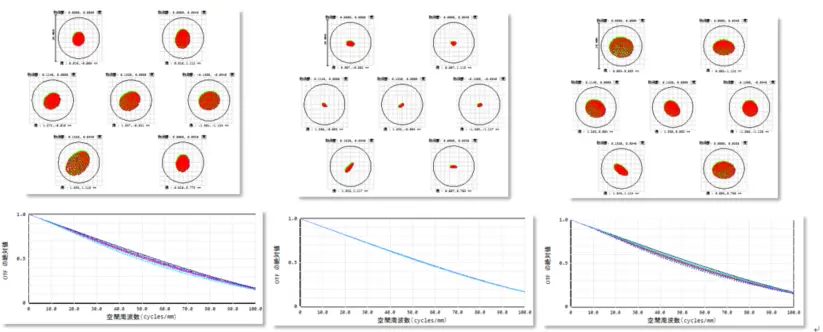

(図16)像面位置修正後のスポットダイヤグラムとMTF(左:12℃)、(中:15℃)、(右:18℃)

軌道上で最適性能を実現するには、主鏡の後ろ、6.845mmの位置に来るようにディテクタを配置します。これは、21℃の最適焦点位置から-0.173mm移動することに相当します。なお、この調整を行うと、STARデータを適用する前の、21℃での環境では最適性能が得られません。

像面位置の調整後に再度FEAの結果を取り込んで光学性能を確認すると、動作温度下で常に光学性能の仕様を満足することがわかりました。(図16)

本解析の効果

関連記事

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~