解析事例

ハイドロフォーミング成形のシミュレーション

サイバネットシステム株式会社

はじめに

ハイドロフォーミング成形は、金型内部のパイプ(被加工物)内部に高圧(液圧)を負荷し、パイプを金型に押し付けて成形します。この加工技術は加工の自由度が高いため、一般的に溶接レス構造の造形が可能になります。部品形状を溶接レスで成形できるため、溶接による重量増加や部品数の増加を抑えることができます。また、これにかかる工程も削減する事ができます。

解析の目的・背景

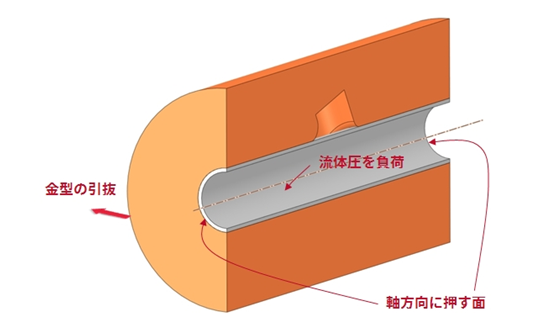

ハイドロフォーミング技術による加工は、パイプの両端を軸方向に押し込みながら内圧(流体圧)を調整して加工します。この内圧と軸押しのバランスを把握することが正確な加工に寄与します。

加工中は内部の加工物変化をモニタリングすることも難しいため、ここではFEMを使用して、事前に加工条件を解析で確認することを目的としています。

解析手法

本解析では、ASNSYS Workbench Mechanicalの静的構造解析システムを利用し、過渡効果は無視し、大変形と材料非線形を考慮して解析を実施しています。

解析モデルと解析条件

解析モデル

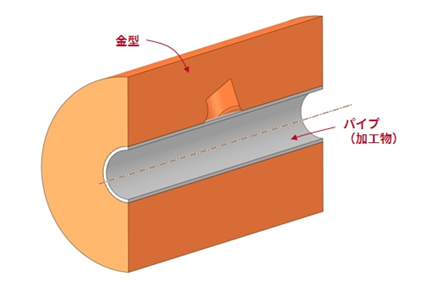

下図の通り、金型(橙色)にパイプ(灰色)を配置して解析を実施します。その際、金型は剛体に設定し、パイプは塑性材料を設定しています。モデルは解析規模を削減することを目的としてハーフモデルで解析を実施しています。

解析条件

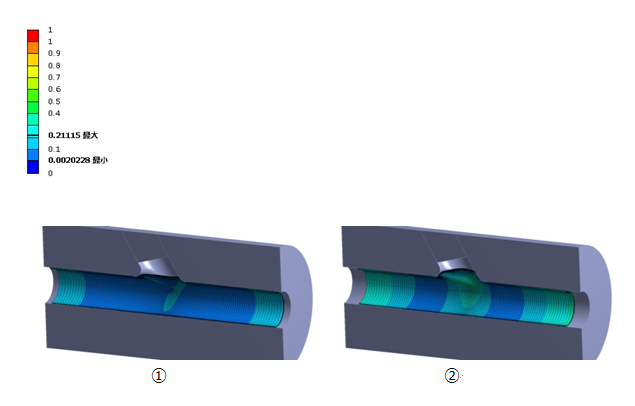

本解析は以下の表に示すように6つの荷重条件に分けて、解析を順番に実施しています。基本的なハイドロフォーミングの成形過程である、内圧をかけながら両端を押込む解析を実施し、更に金型を外すことで生じるバックラッシュまで考慮しています。

表 各荷重ステップの内容

| 荷重ステップ | 解析で表現する現象 |

|---|---|

| 第1荷重ステップ | パイプの内面に圧力を負荷 |

| 第2荷重ステップ | 圧力を増加させながら、両端を押込 |

| 第3荷重ステップ | 両端をそのままに、圧力を除荷 |

| 第4荷重ステップ | パイプの片側を変形位置で固定 |

| 第5荷重ステップ | ステップ4と逆のパイプ端面をフリーに |

| 第6荷重ステップ | 金型を引き抜く |

各境界条件の位置

解析結果

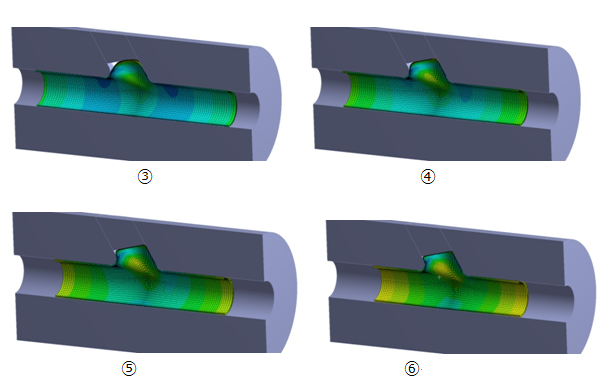

図1では加工物に内圧と押込みにより、金型に沿って変形していく様子を示します。図2では、その後に金型を外した状態の結果を示します。

図1. 変形の様子(相当全ひずみコンター)

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~