解析事例

超音波プラスチック溶接の動的接触解析

資料提供元:福井大学大学院工学研究科・機械工学専攻・鞍谷・吉田研究室

はじめに

本解析事例は、熱可塑性プラスチックの接合法である“超音波プラスチック溶接法”により、円筒形状プラスチック部品の接合過程動的挙動を有限要素法による動的接触解析にて予測し、その駆動周波数と溶接特性の関係を評価したものです。

福井大学大学院工学研究科機械工学専攻・鞍谷・吉田研究室のご紹介

福井大学大学院工学研究科機械工学専攻では、生産活動の基盤を支える機械材料の強度や機能の評価、熱・流体システム及びエネルギー変換機器の開発・設計、機械システムの動特性解析及び制御手法の開発、知識工学の適用による高機能機械システムの創成に関する教育・研究を行っています。CAE教育として、CAEの特徴や有用性並びに有限要素解析の基礎を学ぶCAE基礎、各分野のCAE適用技術を学ぶ計算機援用成形加工、計算機援用構造設計、計算機援用流体力学、計算機援用構造動解析、計算機援用制御系設計などの授業を設けています。

鞍谷・吉田研究室では、振動・音響特性の解析・評価技術を研究し、機械・機器の振動・音の発生機構の解明や機械・構造物の診断に応用する技術の開発を行っています。具体的な研究テーマとして、有限要素解析を基礎とした、超音波プラスチック溶接の動的挙動予測、振動解析に適したボルト締結部やスポット溶接部のモデル化、シンバルの振動・音響解析、複合材料の耐振動性評価、個別要素法を基礎とした、ボールミルの振動・放射音による粉砕状態推定技術の開発、スノーボードの滑走シミュレーションの研究、ゴム複合材料の減衰メカニズムの解明、さらに解析結果を実験的に検証する技術や機械学習を導入した打音検査の高度化などに取り組んでいます。

構成人数は、教授1名、講師1名、社会人ドクター1名、博士前期課程学生7名、学部4年生8名、留学生1名の19名です。研究室に所属する学生は使用頻度に違いはありますが、全員がAnsysとMATLABを使用しています。

解析の目的・背景

熱可塑性プラスチックの接合方法として自動車部品,家電製品,医療機器,パッケージ製品などの幅広い分野で用いられている“超音波プラスチック溶接法”は、超音波ホーンでプラスチック部品に超音波振動を印加することで、接合部での面摩擦や材料の内部摩擦による発熱を生じさせ、接合部接触面近傍を溶融させて溶接します。しかし、プラスチック部品の形状や溶接装置の駆動周波数によっては、溶着部の気密性や強度が十分でない場合があり、そのため予め超音波振動を印加したときの接合部の動的挙動を予測して評価することができれば、試作前に部品形状や駆動周波数の変更が可能となり、効率的に溶接を実施することができると考えられます。

“超音波プラスチック溶接法”で利用される溶接装置は、超音波ホーンの共振を利用しているため、その駆動周波数が 15kHz, 20kHz, 25kHz

などの離散値に限定されていますので、予め超音波振動を印加したときの接合部動的挙動を予測・評価することで、該当溶接試料に対して溶接効果の高い駆動周波数の選定が行えるわけです。

超音波プラスチック溶接は、重ね合わせた試料の直接溶接(近接溶接)および溶接試料内に振動を伝達させて溶接を行う伝達溶接に大別されますが、ここではその接合応用範囲の拡大に合わせて必要性が高まっている伝達溶接を取り上げます。伝達溶接ではプラスチック部品の形状が複雑な場合も多く、部品の変形に伴う接合部の動的挙動は複雑になると推察されるため、接合部動的挙動を実験で評価することには限界があり、その接合部動的挙動を詳細に評価できる解析手法の構築が必要です。

ここでは円筒形状のプラスチック部品を対象に、有限要素法による動的接触解析を実施し、接合部動的挙動を予測します。その際、実際の溶接で重要な超音波印加中の溶接部品に与える溶接圧力(静加圧力)の効果、駆動周波数により溶接部品の動的挙動が異なる理由について、実際の溶接実験結果と合わせて考察します。

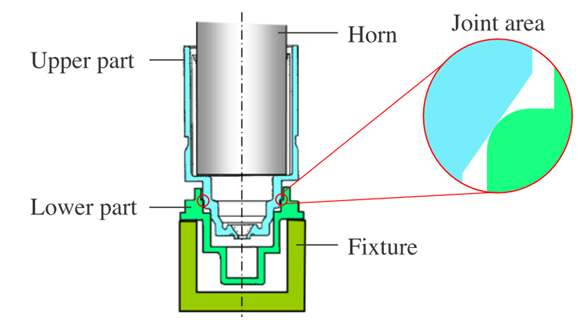

溶接実験

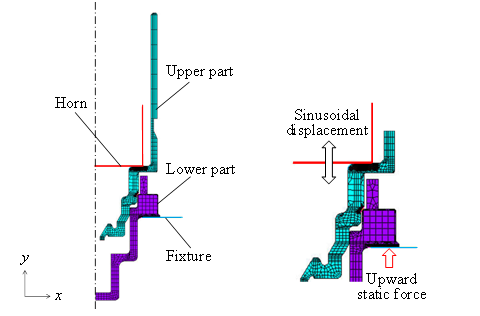

図1に今回の解析事例の解析対象を示します。受台(Fixture)にプラスチック部品の一方(Lower part)を置き、その上にもう一方のプラスチック部品(Upper part)を重ねます。その後、超音波ホーン(Horn)を上側部品に押し当て、エアシリンダでホーンを押すことで上側部品に溶接圧力(静加圧力)を与えます。静加圧力を与えながらホーンで上側部品に超音波振動を印加すると、部品間の接合部接触面で摩擦発熱さらに接触面近傍で内部発熱が生じ、その結果、接触面近傍のプラスチックが溶融して接合部が溶接されます。

図1. 超音波プラスチック溶接モデル

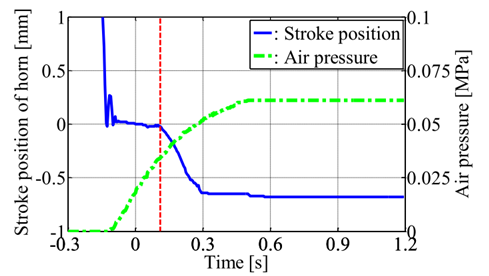

溶接実験では、超音波振動の印加時間を 0.5sec とし、超音波印加終了後、空気圧(静加圧力)は 0.7sec 間保持します。駆動周波数の違いが溶接部品の動的挙動に及ぼす影響を検討するため、駆動周波数 15kHz と 19kHz の 2種類の溶接装置を用いて実施しています。その際、駆動周波数 15kHz と 19kHz の溶接装置ではエアシリンダ径とホーン重量が異なるため、どちらも静加圧力が約 500N になるように空気圧上限値を調整します。尚、超音波溶接ではホーンの共振を利用して振幅を増幅するため、ホーン先端の振幅が超音波印加開始から 0.1sec で 30μm になるように調整しています。図2に駆動周波数 15kHz の溶接装置で溶接実験を実施したときのホーンストローク位置と空気圧の時間変化を示しています。縦軸のホーンストローク位置はホーン先端が上側部品に接触した位置を基準とし、横軸の時間は超音波印加開始時刻を基準として溶接実験終了までの結果を示しています。図2において、ホーンストローク位置が 0mm の時点(時刻約 -0.1sec)でエアシリンダによる加圧が開始され、徐々に空気圧が増加し、時刻 0sec の空気圧 0.018MPa(最終空気圧の30%)で超音波振動の印加が開始されます。尚、図中の破線で示された時刻(駆動周波数 15kHz, 19kHz ともに超音波印加開始から 0.11sec の時点)からホーンが急に押し込まれている様子が見えますが、これは接合部付近のプラスチックが溶け始めたことを意味しています。後述の動的接触解析ではプラスチック部品が溶融する前の接合部動的挙動を解析対象としており、超音波印加中の静加圧力を考慮した解析で用いる静荷重は、図2の中で接合部が溶け始める直前の時刻における空気圧(破線時刻位置)を基に求めています。

図2. ホーンストローク位置と空気圧推移

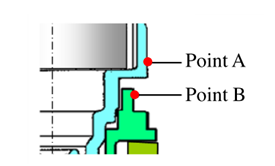

溶接実験では 図3 に示す測定点A(上側部品)および測定点B(下側部品)の半径方向振動変位を、レーザー変位計(KEYENCE製LK-H023, サンプリング周波数 200kHz)を用いて測定しました。

図3. 測定点位置

実験と解析の比較は、プラスチック部品が溶け始める直前、すなわち 図2 の破線の手前 2msec 間の振動変位で行っています。

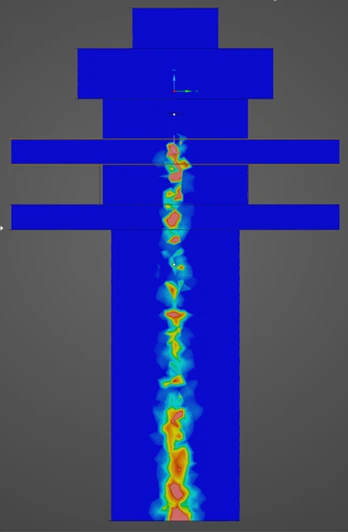

動的接触解析

動的接触解析ではプラスチック部品が溶融する前の接合部の動的挙動、すなわち部品間の接触,すべりを含む接合部の振動変位とそれに伴う接合部の変形(ひずみ)及び接合部接触面におけるすべり量と接触力を評価対象とします。図4. に動的接触解析で用いる有限要素(FE)モデルを示します。

図4. 動的接触解析用有限要素(FE)モデル

接触解析用有限要素モデル

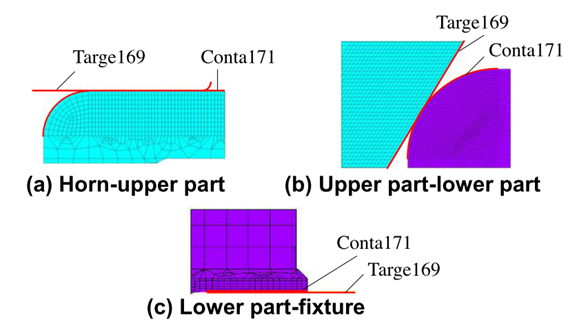

解析要素は軸対称二次元 4節点要素(Plane182) とし、プラスチック材質は POM(ポリアセタール)樹脂で、ヤング率 E=2.6GPa,ポアソン比 ν=0.35,密度 ρ=1410kg/m3 を一定値として使用し、ホーンおよび受台は剛体として定義しています。図5. にホーンと上側部品,上側部品と下側部品,下側部品と受台のそれぞれ接触面を示します。

図5. 接触面定義

接触要素の定式化には拡張ラグランジュ法を適用し、各々の接触位置で以下の接触形態を使っています。

1.ホーンと上側部品間 摩擦なし

2.上側部品と下側部品間 摩擦あり(摩擦係数 μ=0.4)

3.下側部品と受台間 固着

解析方法

溶接実験では、エアシリンダでホーンに静加圧力を与えながら超音波振動を印加。その結果、上側部品を通して接合部に静荷重が負荷された状態で一定振幅の超音波振動が加わります。但し、解析条件としてホーン(剛体)に力荷重(一様)と強制変位(振動振幅)を同時に適用できないため、静荷重は受台(剛体)に対して力荷重(一様)を上向きに適用して静的釣り合い条件(初期条件)を解いた上で、ホーン(剛体)に強制変位(振動振幅=30μm)を適用しています。時刻歴応答解析に用いた積分時間間隔は強制変位正弦波振幅の 1周期に対して 200分割とし、50周期分を計算させました。非線形問題の収束性向上のため、積分時間間隔の自動調整機能を利用しています。又、材料の減衰特性としてはPOM樹脂の損失係数・・・

対応プロダクト

関連キーワード

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

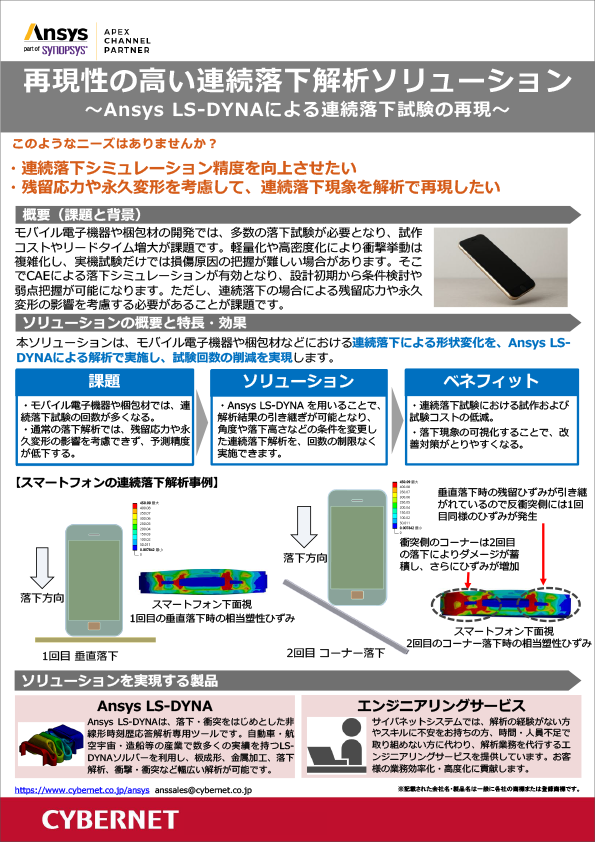

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~

-

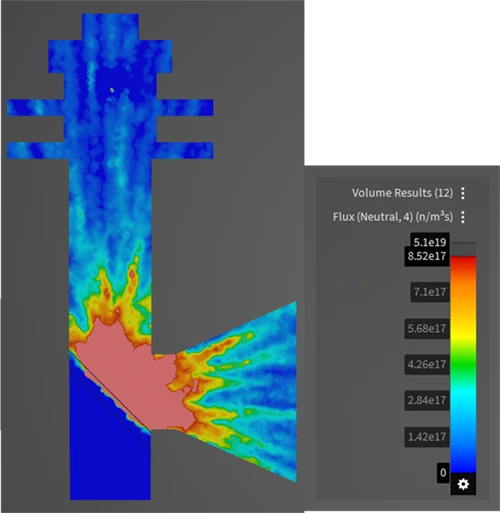

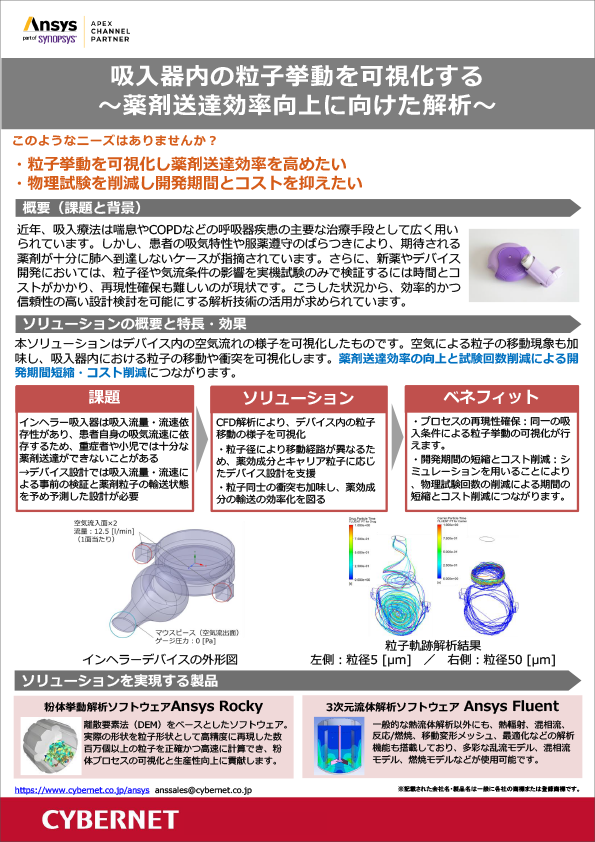

吸入器内の粒子挙動を可視化することで薬剤送達効率の向上へ

~薬剤送達効率向上に向けた解析~