解析事例

ターボ機械のブレードフラッター現象予測

こんな方におすすめ

- ブレード(翼)のフラッターが起きるか予測したい方

- できるだけ解析コストを抑えたい方

ターボ機械の設計を行う上で、フラッターが発生するか否かは非常に重要な評価項目となります。詳細な流体-構造双方向連成解析(双方向FSI解析)を行うことで、ある運転条件においてフラッターが発生するか否かを確認することも可能ですが、非定常かつ全周モデルでの解析は解析コストが膨大となってしまいます。

本事例では、Ansys CFXのTBR(Transient Blade Row)機能のオプション機能であるブレードフラッター機能を使用することで、フラッターが起きるかどうかを効率的に予測しています。

TBR(Transient Blade Row)機能

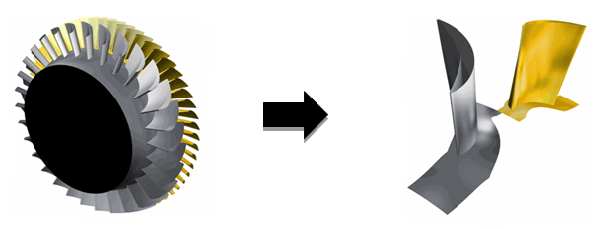

翼列の過渡現象を正確に効率よく解析するための手法です。モデル化する翼の数を減らし、部分モデルで高効率な解析が行えます。

図1. TBR(Transient Blade Row)機能

ブレードフラッター機能

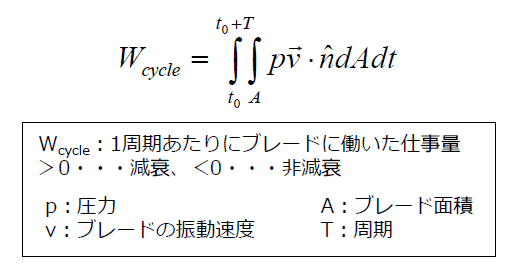

ブレードに一定の振動をメッシュモーションで与えた際にブレードに働く力(仕事量)から、フラッターが起きるか否かを評価する機能です。ブレードに働く力が正の場合、仮に振動が発生した場合でも、周囲の流体によって振動が抑制されフラッターが起こりにくいと判断可能です。双方向FSI解析に比べて大幅に解析コストを低減できます。

※回転機器(ターボ機械)開発向けのAnsysのソリューションは、こちらもご覧ください。

ターボ機械トータルソリューション

図2. ブレードフラッター評価式

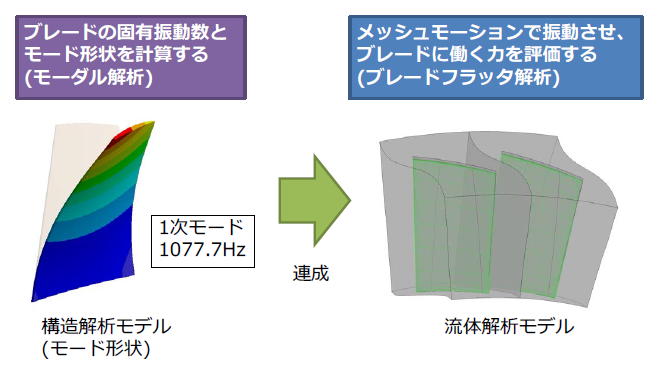

解析モデル

図3.ブレードフラッタ解析モデル

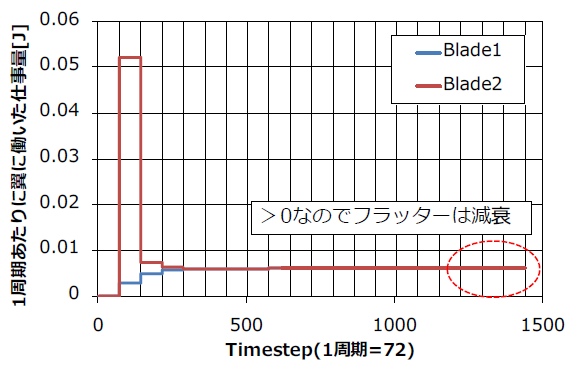

解析結果

図4.は1周期あたりにブレードに働いた力(仕事量)として得られた結果を示しています。最終的に値が正となっていることから、解析を行った条件ではフラッターは起こりにくいと判断できます。

図4.ブレードに働いた仕事量の結果

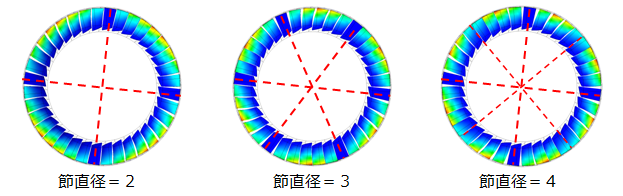

ブレードフラッター解析では、モデルを変更することなく、異なる節直径における解析を実施可能です。図5.は節直径を変更した際の変位を表しています。いずれも部分モデルによる解析を行っていますが、全周モデルに結果を拡張する際に、節直径による位相差を考慮できていることが分かります。

図5.節直径による違い

関連キーワード

関連情報

関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

【全記事】CAEのあるものづくり vol.42

ユーザー様インタビュー記事7件を1冊に集約した保存版

-

誤差との上手なつきあい方 ~流体解析の計算誤差~ (完全保存版)

誤差との上手なつきあい方 前編・後編 を1冊にまとめた保存版 PDF

-

非線形解析の最大強度評価はAnsys LS-DYNAで解決!

~Ansys LS-DYNAで解決!最大荷重評価のボトルネック~

-

事例でご紹介!流体解析分野のエンジニアリングサービス ~解析業務の委託・立ち上げ支援・カスタマイズによる効率化など~

-

はんだ濡れ上がり形状予測解析で電子機器の信頼性向上

~Ansys LS-DYNAで電子機器の信頼性向上に貢献~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~