解析事例

パワーモジュールのさらなる信頼性向上へ、亀裂進展マクロを活用した寿命解析に挑む

概要

表面処理用電源でトップシェアを誇る三社電機製作所。同社は電源機器事業とパワー半導体事業を主力としており、両分野を手掛けるからこそ実現できる連携開発体制が強みです。再生可能エネルギーや、実用段階にありながら普及が進んでいない新エネルギーへの重要性が高まる中、パワー半導体にはより高い信頼性や長寿命化が求められています。そのため、同社ではパワー半導体に対する寿命試験などをシミュレーションへ置き換えることに取り組んでいます。本インタビューでは、AnsysMechanicalにおける亀裂進展マクロを用いた寿命シミュレーションや、サイバネットによるサポートの内容について伺いました。

今回お話をお伺いした方

株式会社三社電機製作所

技術本部 半導体開発部 デバイス開発一課

西尾 優 様

1.電源機器とパワー半導体を一体開発

御社の事業内容を教えてください。

製品ラインアップ例

2.さらなる長寿命化を目指す中で試験負荷が課題に

Ansys Mechanicalを導入する前の課題について教えてください。

デバイスの信頼性確保には温度サイクル試験やパワーサイクル試験が必要ですが、高寿命製品ほど試験時間が延びます。試験結果を受けて設計変更が生じると、開発が長期化し、また試験を行う装置や人員リソースが不足することも課題となっていました。そこで、設計段階から製品の寿命を算出したり、どのような構造にすれば寿命が延びるのかといった比較検討を行えるようにするため、シミュレーションのニーズが高まっていました。

三社電機のパワー半導体製品の断面図例

3.亀裂進展マクロによる寿命予測がAnsys導入の決め手に

なぜAnsys Mechanicalを選ばれたのでしょうか。

はんだは温度のサイクルが繰り返されることで亀裂を生じ最終的に破断していきますが、亀裂が生じる過程で放熱性能を満たさなくなって機器の停止に至ります。この事象を正しく評価するためには、はんだのクリープ解析と塑性変形解析を同時に実行ができる※1ということが必須条件でした。以前から社内で使用していたCADソフトウェアに付属するCAEもあったのですが、そのソフトでは設定できる条件が限られており、求める解析ができませんでした。そこで、我々の求める精度を確保しながら寿命評価ができるハイエンドのソフトウェアの検討を開始しました。

Ansys Mechanicalを選んだ決め手は、「亀裂進展マクロ」がサイバネットから提供されていたことです。はんだの寿命試算は低サイクル疲労試験より求めたマンソンコフィン則※2で算出する手法が一般的であることは知っていました。しかし、同手法ははんだの破断を対象としているため、亀裂が進展することにより放熱が問題となるパワー半導体の事例を考えると、亀裂の進展を考慮したほうが、実寿命に近い予測が可能になります。はんだの亀裂は、塑性ひずみとクリープひずみの2つからなる非弾性ひずみの蓄積によって進行していきます。非弾性ひずみがあるしきい値を超えると、亀裂として進展します。この積算を手作業で行うことはほぼ不可能なため、それを自動化した亀裂進展マクロが有用でした。

個人的には、学生時代から使用しており、使い慣れていたということも、Ansys製品を選んだ大きな理由です。サイバネットのサポートページが充実していたことから、学生の時もスムーズに習得できました。また、はんだの解析を行うに当たっては、サイバネットのホームページを含めてAnsysを使用した先行文献が多く出ており、参考になりました。

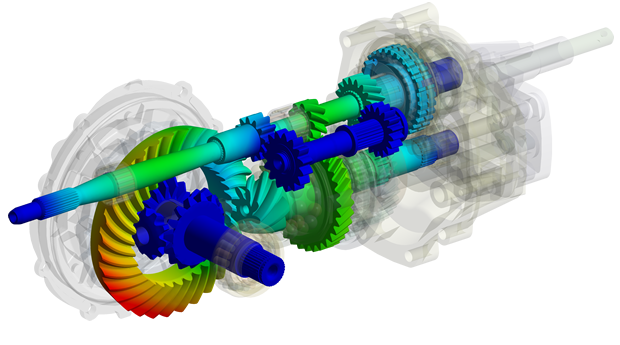

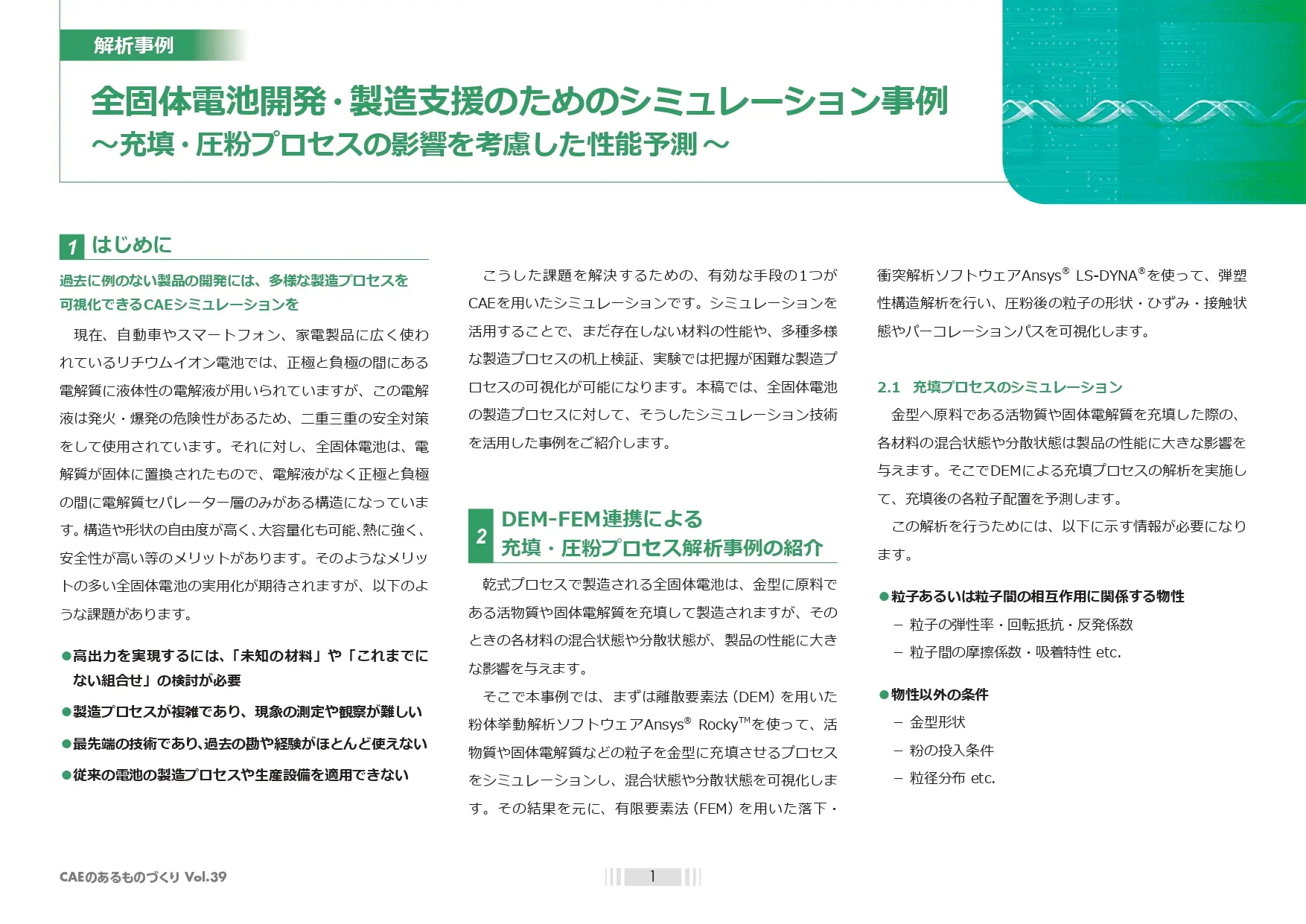

亀裂進展解析マクロで行われる処理

亀裂進展エクステンションを利用した解析例

4.寿命や反り評価の精度向上に取り組む

現在どのようにAnsys Mechanicalの活用を進めていますか。

現状では寿命や反りの実験をシミュレーションで置き換えるまでには至っていませんが、モデルとして異なる設計同士での比較が可能になっています。今後は少しずつ計算精度を向上させてシミュレーションに落とし込んでいき、開発期間を短縮していきたいと考えています。

現状シミュレーションに置き換えることができていない課題に関しては、実験側の条件をうまくモデル上で模擬(再現)できていないことが大きいです。たとえば基板の材料には、当社に納品された時点でプレス加工などによる残留応力が蓄積されています。これをあらかじめAnsysMechanicalに入力しておかないと計算結果が実測値と全く合わなくなります。この点が現在の課題です。

一方、より現象に対する理解が深まったという効果も感じています。部品提供メーカーにおいては、試作時はワイヤー放電加工、量産時はプレス加工と、加工方法を変えることがあります。そのため、試作時と量産時で反りに違いがあっても、その理由がわからないことがありました。このような現象についても、解析を活用することで詳しい理解が可能になります。将来的には、解析結果を交えつつメーカーの方と相談もできたらいいのかなと思っています。

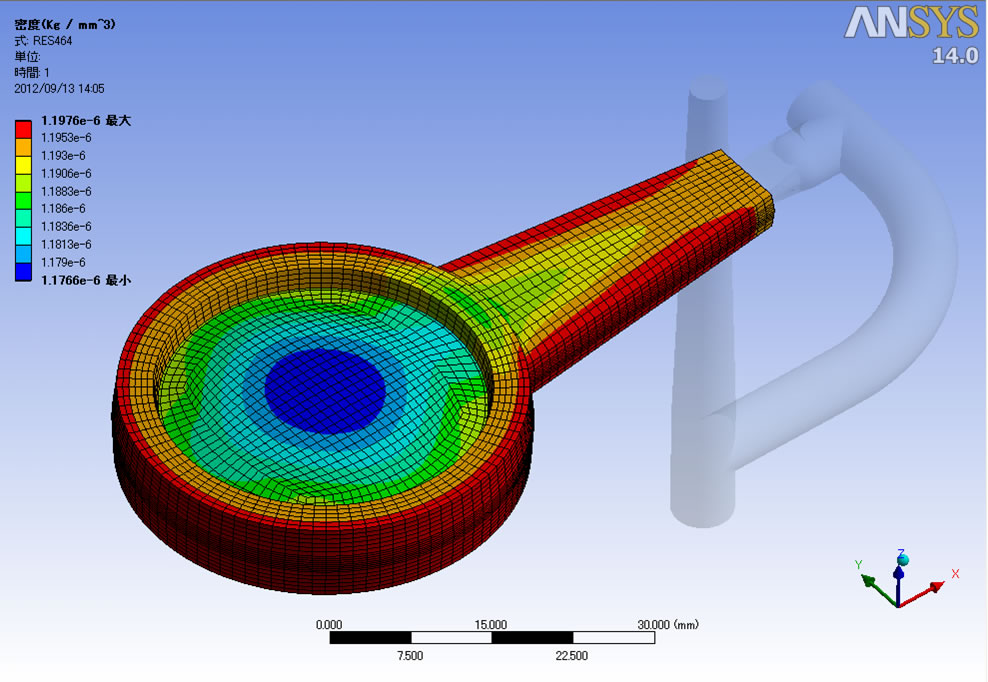

基板反りの解析には線形物性・残留応力・初期反りの考慮が必要

引用:三社電機製作所作成 セミナー資料より

解析と実測の比較

5.サイバネットはAnsysを最も知る伴走者

サポートに対する評価を教えてください。

具体的に、今回の亀裂進展解析のための試験は特殊な装置が必要であったので当社に該当設備はありませんでした。

そのため、試験企業を探す際の窓口になっていただいた他、試験の計画や、どの数値を重視するかといったご相談にも乗っていただき大変手厚いサポートをいただきました。

サイバネットさんに依頼する最大のメリットは、やはりAnsys製品を熟知されているということです。我々はクリープ試験を行ったり実際のデータを見たりしたことがなかったため、どのようにシミュレーションのパラメータとして落とし込めばいいのか全くわかりませんでした。今回サイバネットさんに相談させていただき、試験結果をどのようにAnsys Mechanicalに取り込めばよいのか意見をいただきました。これはAnsysを十分にわかっているサイバネットさんでなければ難しかったと思っています。

サイバネットへの要望があれば教えてください。

実験をシミュレーションに徐々に置き換えていきたい、と話す

6.材料データ活用やツール連携によって、より現実に近い解析に取り組む

今後はどのような取り組みを進めていく予定ですか。

また、はんだについても、より高度な解析を行いたいと考えています。例えば、Ansys MechanicalとAnsys Fluentを組み合わせて、はんだの濡れ性解析を行い、その結果を寿命解析に取り込むことができれば、我々の工程で実際に何が起きているのかを、より具現化しやすくなると考えています。

今後の活用によりさらなる効果が期待できそうです。

ありがとうございました。

注釈

※1 クリープ解析と弾性塑性解析:クリープ解析は、高温下で応力を受け続けた材料が時間とともに変形する現象を解析する手法。塑性変形解析は、外力によって材料が元に戻らない変形を解析する手法。いずれもはんだの信頼性を評価するために重要となる。

参考:https://www.cybernet.co.jp/ansys/learning/tips/18/

※2 マンソンコフィン則:塑性ひずみ範囲と破断寿命の関係を示す経験式。低サイクル疲労寿命(大きな塑性ひずみの繰り返しで短期間に破断に至る寿命)を予測するために広く用いられ、はんだ接合部などの寿命推定にも適用される。

参考: https://www.cybernet.co.jp/ansys/download/mn/202005/mcmnp202005-0260/

※自治体・企業・人物名は、取材制作時点のものです。

関連情報

関連する製品

MORE関連する解析事例

MORE関連する資料ダウンロード

MORE-

実測 × 解析で基板の熱変形問題を解決!基板反り現象の高精度シミュレーション

~エスペック(株)×サイバネットシステム(株)の連携ソリューション~

-

Ansys ユーザーのための PyAnsys 完全ガイド

Pythonで加速するCAEワークフロー

-

共振回避だけで終わらせない振動解析の進め方を解説(周波数応答・時刻歴まで)

~Ansys Mechanicalで実現する高度な製品開発~

-

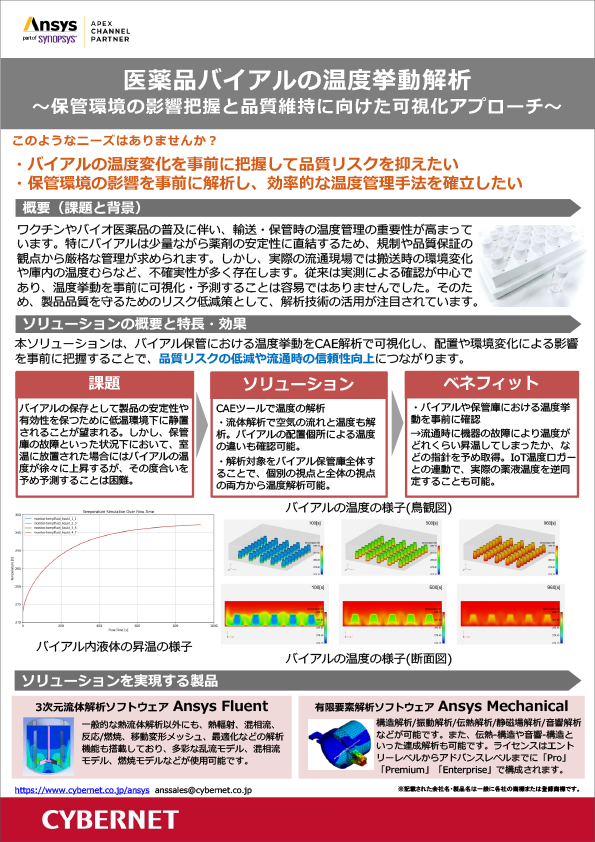

医薬品バイアルの温度挙動解析による効率的な温度管理手法

~保管環境の影響把握と品質維持に向けた可視化アプローチ~

-

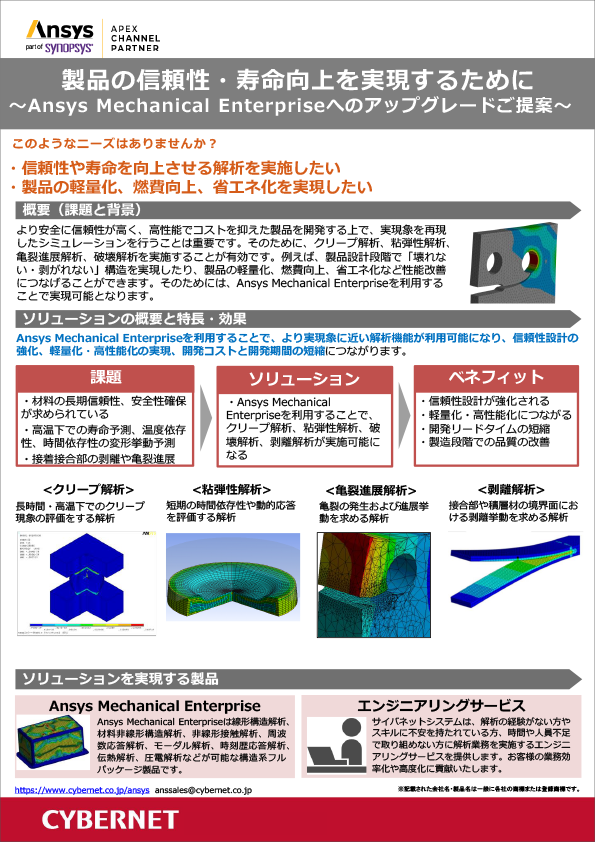

製品の信頼性・寿命向上を実現するために

~Ansys Mechanical Enterpriseへのアップグレードご提案~

-

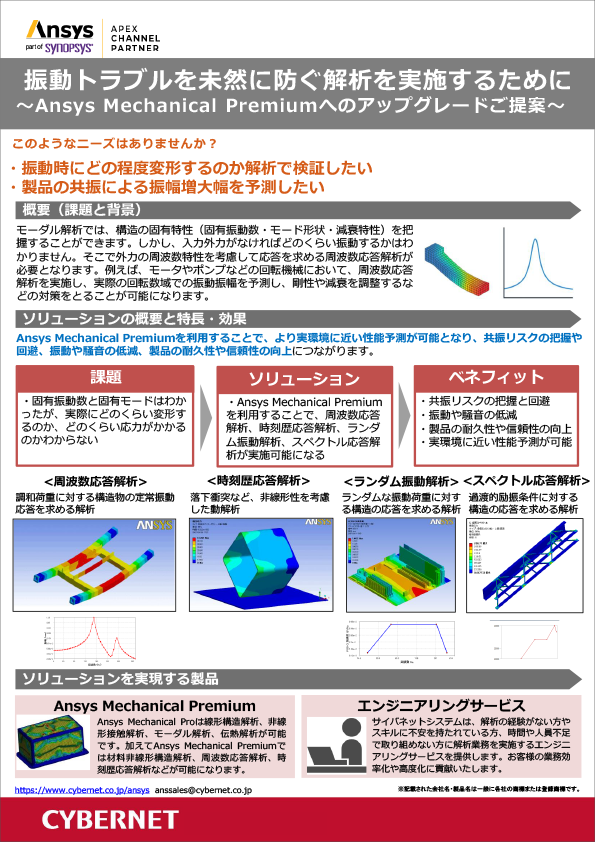

振動トラブルを未然に防いで解析を実施するために

~Ansys Mechanical Premiumへのアップグレードご提案~

-

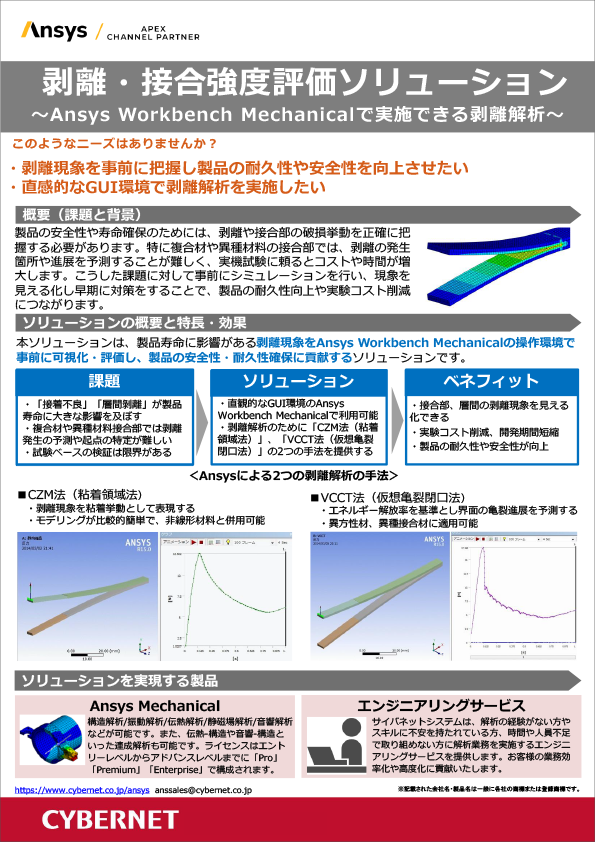

剥離・接合強度評価ソリューション ~Ansys Workbench Mechanicalで実施できる剥離解析~

-

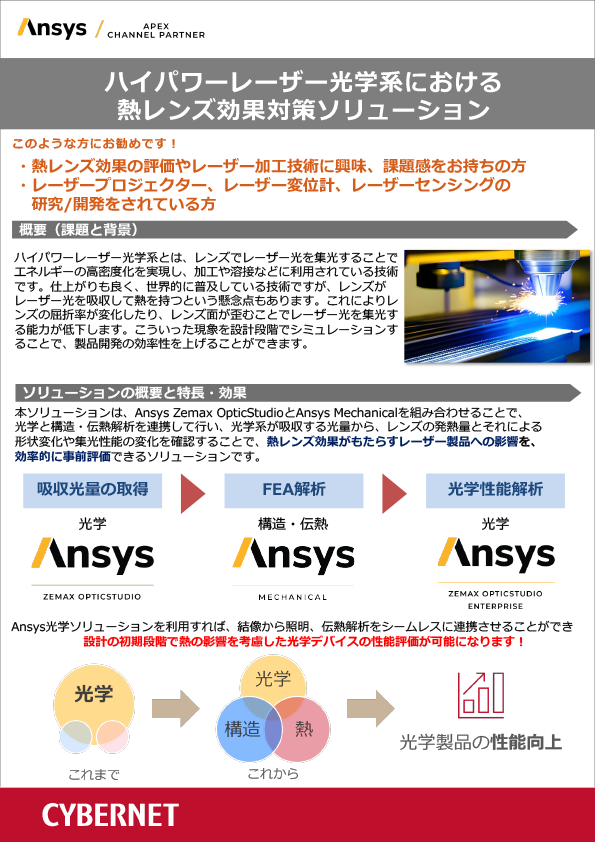

レーザー集光の高温レンズ歪みを克服し製品開発の効率アップへ