公差の資料室/ダウンロード

ディメンショナルエンジニアへの道(第1回)

~トヨタ流ディメンショナルエンジニアリング~

~トヨタ流ディメンショナルエンジニアリング~

目次 : ディメンショナルエンジニアへの道(第1回)

~トヨタ流ディメンショナルエンジニアリング~

1 はじめに

2 トヨタ流ディメンショナルエンジニアリングとは

2.1 組立良品条件策定プロセスの構築

2.2 変形の要因 ~例)射出成形品の場合~

2.3 公差解析の狙い

2.4 DMAICの実行

2.5 ビジュアルコミュニケーションの手順と効果

2.6 システムモーメント法とは

2.7 近代幾何公差方式の出現

3. おわりに

1. はじめに

私は自身を「ディメンショナルエンジニア」と呼んで、公差解析と幾何公差の2 つの普及に取り組んでいます。米国ビッグ3※ 1 の中にディメンショナルエンジニアの集団が存在します。その集団は、公差解析と幾何公差の2 つのツールを使いこなして、設計と製造の間で製品の公差を決定するという重要な役割を担っています。さらに、近代幾何公差方式の国際規格ASME※ 2 Y14.5-2009[1]の先駆けとなるASME Y14.5M-1994[2]の策定に大きく貢献しました。このようなディメンショナルエンジニアが国内企業にも必要であると考えます。

公差解析と幾何公差の2 つを使いこなせればディメンショナルエンジニアになれる訳ではありません。多くの知識と経験が必要です。ディメンショナルエンジニアを目指すエンジニアの皆さんの参考になればと思い、私の半生を振り返ってどのようにキャリアアップしたのか、ご紹介したいと思います。

学生時代は金属物理学を専攻しました。透過型電子顕微鏡を覗いて金属結晶の美しさに感動を覚えつつ合金、熱処理、相変態に関する基礎知識を学びました。状態図(相図)の計算に汎用コンピュータを使いました。その当時、パソコンはまだ普及しておらず、大学の構内にある電算ビルに通い入力データをパンチカードに延々と打ち込んでいたことが懐かしく思い起こされます。コンピュータとの出会いはその後のキャリア形成にとって重要となりました。

卒業後、豊田中央研究所(略して、豊田中研)に就職しました。ここから30 年間に渡るキャリア形成が始まります。10 年ごとにキャリアアップしました。読者の皆さん、新しく就いた仕事はつまらなくても2 年間は我慢してください。5 年経っても目標に到達しなければ目標を見直すべきです。また、10 年経ったら次のキャリアアップに挑戦しましょう。それが、キャリアアップのコツです。豊田中研では、自動車用エンジン部品の材料である鋳造用アルミニウム合金の研究に始まり、プラスチック射出成形へと研究の幅が広がっていきました。プラスチックの反り解析を担当しました。実験用の金型及び設備の設計・製作、材料試験・分析、FEM解析プログラム開発などキャリアの3分の1 を材料に関する基礎知識の獲得に費やしました。

社会人になってから10年後、トヨタ自動車に異動しました。次なるキャリアアップの開始です。生産技術部門に配属されました。この部門の前工程は設計で後工程は製造です。偶然にも上述したビッグ3のディメンショナルエンジニアリング部門と同じ位置関係にあります。しかし、内容は著しく異なっています。設計と製造の両方の要件を満足する工程の設計と整備を担っています。トヨタ自動車は世界に誇るトヨタ生産システムという現地現物を第一主義に掲げる会社です。生産技術のエンジニアに要求されるのはものづくりのスキルです。トヨタ自動車に異動してからの10年間は「ものづくりのエンジニア」として多くの経験を積んだ時期でした。逆に言うと理論に弱い会社なのかも知れません。そこで思いついたのが、トヨタ流ディメンショナルエンジニアリングでした。「トヨタ流」には現地現物主義のものづくりの精神を重視するとの気持ちが込められています。生産技術を10年間経験した後、情報部門に異動しました。ここで、30年間に渡るキャリアアップの集大成として、トヨタ流ディメンショナルエンジニアリングの方法論を確立し、多くの車種の組立において自ら実践しました。

トヨタ流ディメンショナルエンジニアリングとは

トヨタ流ディメンショナルエンジニアリングとは、3 次元公差解析とGD&T※3(ISO※4 ではGPS※3)によって「工程能力(ばらつき)を定量化し、ものづくり(平均値ずれ)のエンジニアリングを支援する方法論」を言います。2013年10月にサイバネットシステム主催の講演会で発表しました[3]。講演のタイトルは、「3 次元公差解析による組立良品条件策定支援(Methodology for making assembly quality best by using 3D Variation Analyses.)」です。講演内容の中からいくつか抜粋して解説します。

2.1 組立良品条件策定プロセスの構築

一般的に、製造業における慢性的な課題として、次の3つが挙げられます。

● 各部品の個々の公差は過剰品質になっていないか?

● 重要品質特性への寄与度の高い公差を重点管理しているか?

● 基準と公差に曖昧な記述や誤記はないか?

この3 つの課題を克服するには、ものづくりのエンジニアが組立のばらつきを理論的に理解し、実践との相違をエンジニアリングすることで良品条件を策定できるようにする必要があります。そのための方法論を確立することが目的でした。それがトヨタ流ディメンショナルエンジニアリングです。

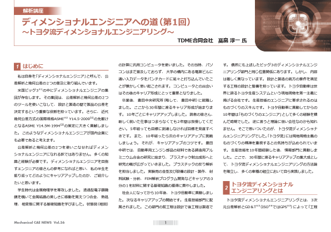

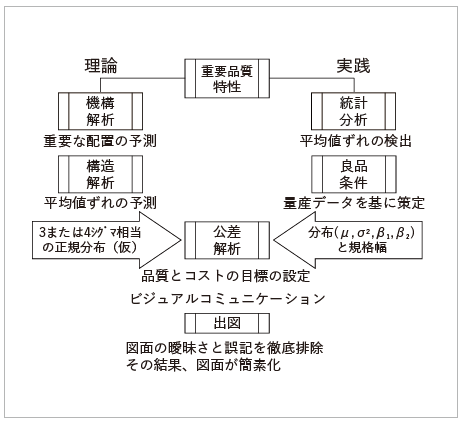

トヨタ流ディメンショナルエンジニアリングを適用した組立良品条件策定プロセスを図1に示しました。このプロセスはシックスシグマ法のDMAIC手法※5 に従います。先ず、プロジェクトの企画段階で重要品質特性※ 6 を定義します。例として、図2に示したようなバンパとフードの隙を重要品質特性と定義します。この例は、量産中の車両についてバンパとフードの隙を測定したところ、図2に示したような平均値ずれとばらつきが見られたことを示しています。このような平均値ずれとばらつきは組立に置いて一般的です。ディメンショナルエンジニアは理論と実践の両面から解析します(図1を参照)。理論的なアプローチは主に実機が存在していない場合に実行します。先ず、機構解析により干渉しそうな場所など重要な配置を予測します。次に、構造解析により平均値ずれを予測します。平均値ずれの原因は、主に変形と穴ガタと摩耗です。特に変形の発生原因は次のように多種多様であり、その対策はものづくりのエンジニアにとって腕の見せ所です。

● 重い部品及びサブアッシは自重で変形

● 構造的に弱い部分が変形

● 搭載設備、金型、治工具、加工設備も変形

● 締結の位置がずれている状態で無理やり締結すると、強度の低い部品が強度の高い部品に負けて変形、いわゆる「勝ち負け!」

● 外力などの使用環境に伴う変形

そして、

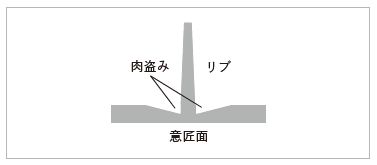

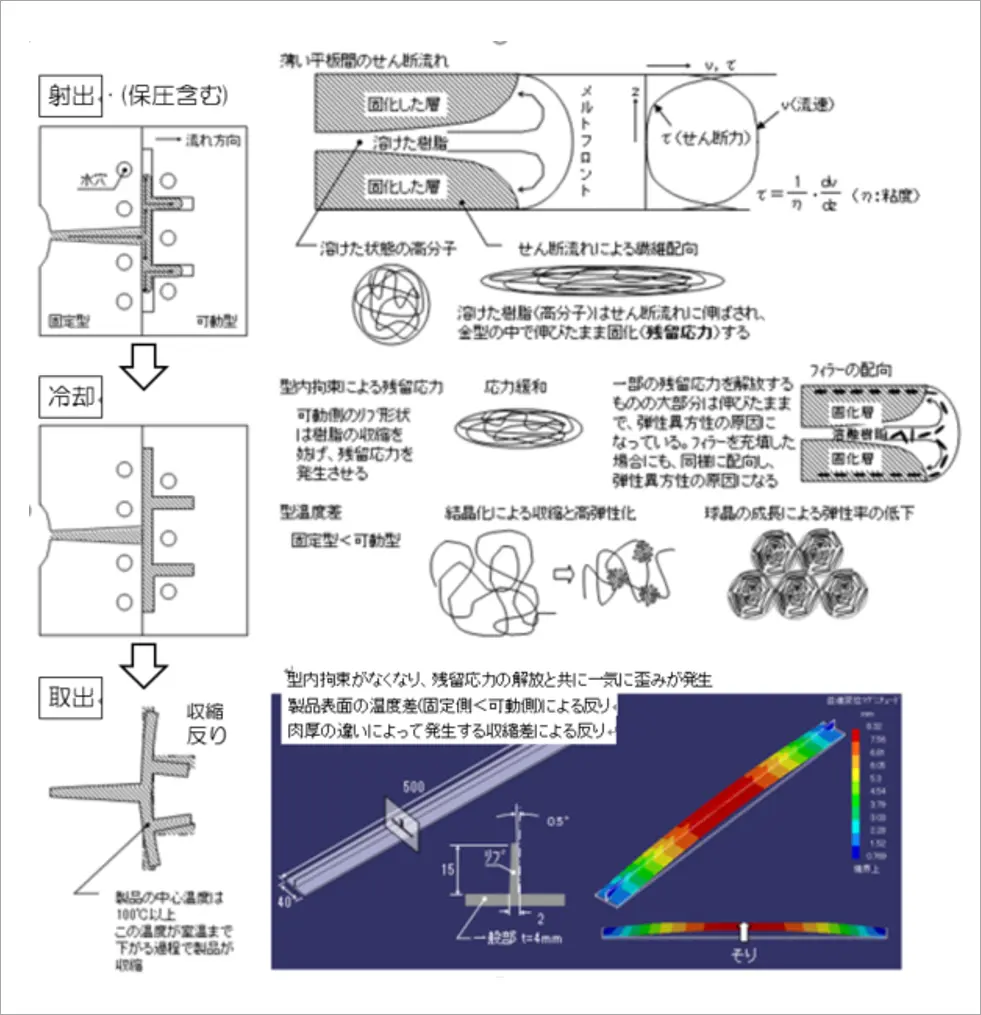

● 部品に固有の変形(特に、樹脂部品)などです。例として、射出成形品について解説します。

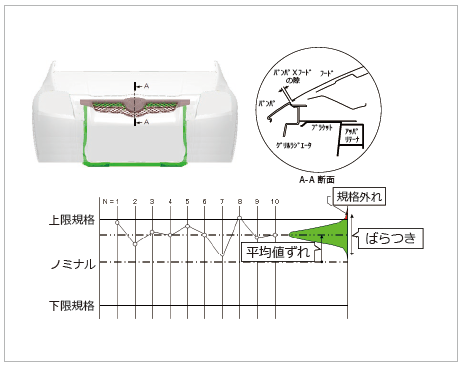

2.2 変形の要因 ~例)射出成形品の場合~

ものづくりのエンジニアは、どの方向に、どの程度変形するのか経験的に分かっています。構造解析はあくまでも理想であって実機と完全に一致することはありません。ディメンショナルエンジニアは実機と理想との相違を正しく考察することで自分の考えの妥当性を主張します。これが構造解析の本来の使い方と考えます。平均値ずれの定量化は実践で明らかにするべきです。平均値ずれを予測できたら、締結の位置や数を変更するなどの対策を設計に提案します。

参考文献

[1] ASME Y14.5 - 2009, Dimensioning and Tolerancing

[2] ASME Y14.5M - 1994, Dimensioning and Tolerancing

[3] 高畠淳一, Methodology for making assembly quality best by using 3D Variation Analyses, CYBERNET Solution Fair 2013,2013年10月10日

注 釈

※1 米国ビッグ3:アメリカの三大自動車メーカーであるゼネラル・モーターズ(GM)、フォード、クライスラーの3社

※2 ASME:米国機械学会(American Society of Mechanical Engineers)

※3 GD&T(Geometric Dimensioning & Tolerancing)はASMEで使用される用語、一方ISOではGPS(Geometrical Product Specifications)を使用

※4 ISO:国際標準化機構(International Organization for Standardization)

※5 DMAIC:シックスシグマ法におけるトップダウン式プロセス改善の手法

※6 重要品質特性:シックスシグマ法の用語CTQ(Critical To Quality)の和訳

*続きはダウンロードしてお読みください。