みんなの公差

がたをゼロにしたい設計者 VS 現場のリアル

技術者に求められる“すき間”との付き合い方とは?

この記事について

「みんなの公差」では公開できない本音を語るフリートーク企画。

本記事は、「がた」をテーマに語った収録後のトークを記事化したものです。

公差解析の話になると、必ずといっていいほど話題に上るのが「がた」。

見た目はきれいに仕上げたい、でも組立やコストを考えると、まったくのゼロにはできない――。

設計者なら誰もが一度は悩む“永遠のテーマ”について、現場目線で語り合いました。

この記事の登場人物

|

|

|

関東学院大学 鈴木伸哉先生 |

サイバネットシステム株式会社 |

がたは「ゼロ」が正義? 設計者の本音

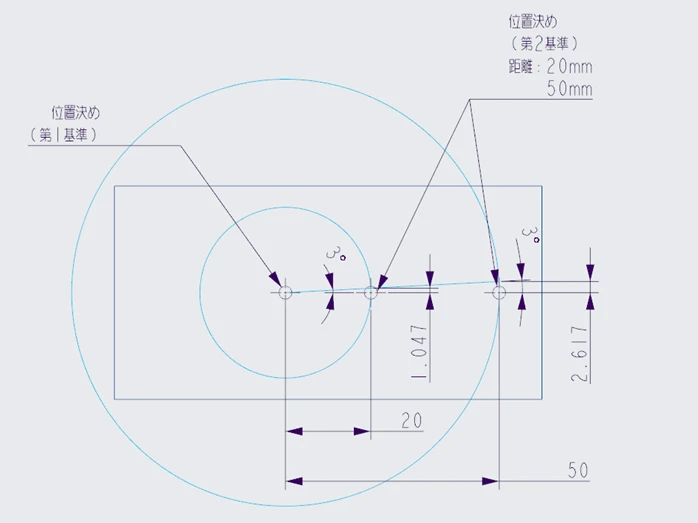

組立における位置決めの例

「がた」と「クリアランス」はどう違うのか?

位置決めは丸穴+長穴だけじゃない? ダイヤモンドピンという選択肢

生産台数が増えると、「同じがた」でも意味が変わる

いつまでワーストケースで設計する? 「中間ばめ」を見直す視点

がた設定の“正解”はひとつではない

おわりに ― 数値と感覚、そのあいだで

がたは、単なる数値の問題ではなく、

- 組立性

- コスト

- 生産台数

- 業界ごとの文化

といった、さまざまな要素が絡み合うテーマです。

「がたをゼロにしたい設計者の気持ち」と「現場が求める現実」その間でどうバランスを取るか――。

数値だけでも、感覚だけでもない。

その両方を大切にすることが、これからのものづくりに求められる姿勢なのかもしれません。