導入事例

自動車用電子制御装置の筐体設計における幾何公差・3Dの活用

株式会社デンソー

株式会社デンソー様 (以下「デンソー」)では、エレクトロニクスコントロールユニット(ECU)の筐体設計において CETOL 6σ「以下 CETOL」をご活用いただいております。

2024年11月19日開催「~デジタルエンジニアリングで、未来へつなぐ~公差 x 3D データを活用したものづくりセミナー」において、デンソーにおける製品設計のお取り組み、CETOL のご活用状況、そして今後の展望についてご講演いただきました。本記事ではその一部をご紹介します。

ご講演いただいた方

株式会社デンソー

エレクトロニクス技術3部 実装構造開発室

板倉誠史様

(Profile) 自動車用電子制御装置の筐体設計・量産業務に10年間従事し、2年前から量産設計業務を離れ、DX推進担当としてCADデータを利活用した設計・製造面での品質向上・業務効率化を実現するための仕組みづくりに取り組んでいる。

1.デンソーにおける製品設計

モビリティを中心とした領域で、グローバルに事業を展開

モビリティを中心とした幅広い領域で事業を展開しており、車載事業の中のモビリティエレクトロニクス部門に私は属しています。「すべての人が安心して快適に移動できる社会(Quality of Mobilityの向上)」の実現を目指し、各機能を制御する電子制御装置やそれらを統合するシステムの開発を中心に行っています。

複雑な電子制御装置の設計にあたり、公差解析が重要

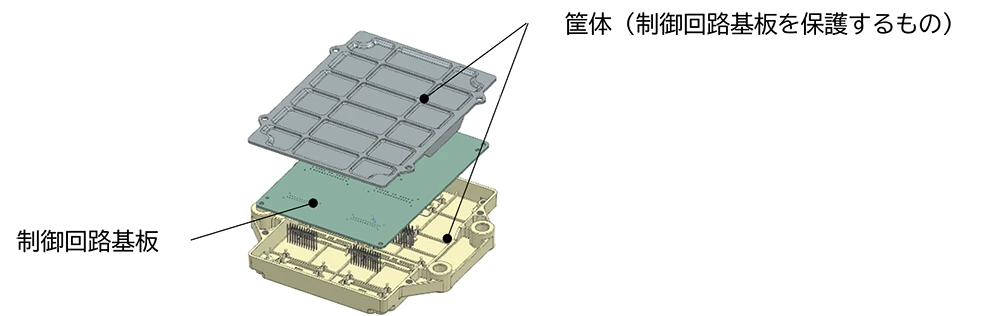

図1:エレクトロニクスコントロールユニット(ECU)の筐体イメージ

ECUのメイン部分は制御回路基板です。筐体の設計においては、車両の搭載スペースを考慮したり、内部で制御回路基板に干渉しないよう隙間を縫うような設計を行う必要があります。そのため、公差解析が非常に重要です。

2.公差解析ツールCETOL 6σ導入背景

ECU開発におけるデジタルデータ活用の理想とは

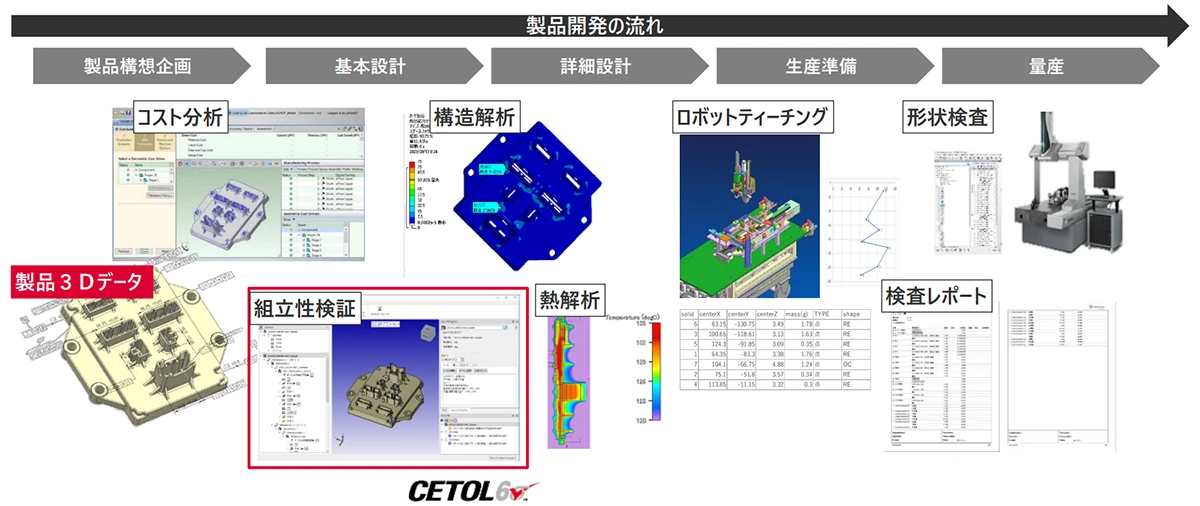

ECU開発において、デジタルデータ活用で目指す姿は「製品構想から量産まで、製品3Dデータを一貫して活用し、短期開発と品質確保を両立すること」です。

開発の初期段階にあたる製品構想企画で3Dモデルのデータを作ります。3Dデータをもとにコスト分析や構造解析、熱解析、組立性検証を進めます。

組立性検証とは、複数の部品の位置関係がクリアランスなどを考慮して成り立つように設計されているか確認することで、公差解析を行うところです。

その後、生産段階で生産プログラムの設計や製造設備の準備、三次元測定機の測定プログラムで実際に測定する、といったフローです。

製品構想から量産までを製品3Dデータを軸につなぐことで短期開発と品質確保の両立を目指す

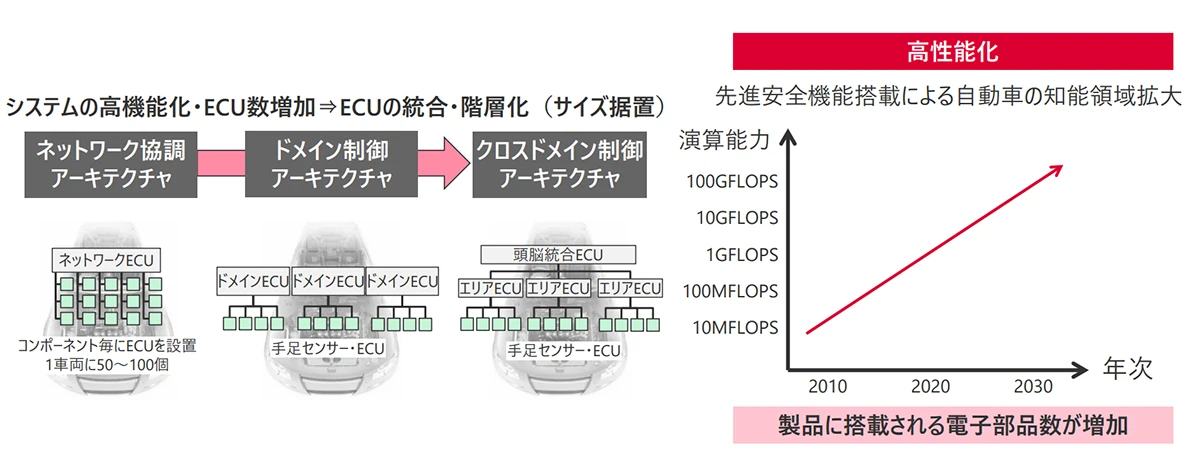

ECU開発トレンドとその製品開発課題:組立性の設計難度が上昇

車両の搭載スペースは制限があるため、ECUのサイズは据え置きのまま統合・階層化が進んでいます。そのためECU内部の部品密度が高くなり、組立性に関わる設計難度が上昇します。今はそれが大きな課題となっています。

開発工数を1/10に!その目標達成に向けてツール導入を検討

ある1つの部品について、車種それぞれに適した部品を提供する必要があるため、ベースとなる製品を作った後、それぞれの車種に合わせた派生製品を次々と開発しています。

短いサイクルで組立性の検証を繰り返す必要があるため、公差解析ツールによる、効率的で品質を保った解析が重要となります。

現状、国内のメーカーと比べて中国のメーカーでは倍近くの速さで開発が行われています。私たちはそれに追従していく必要があります。

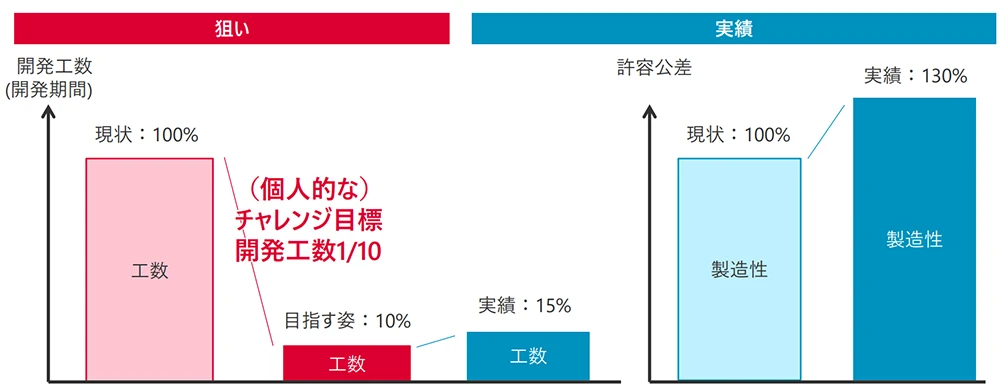

そのために、開発工数1/10を目標と設定しています。このチャレンジングな標達成には、3Dデータを活用した設計プロセス改革が不可欠であると考え、ツールの検討を進めてまいりました。

公差解析の計算時間が速いCETOLを選定

公差解析ソフトウエアの計算方法には、モンテカルロ法とシステムモーメント法の2種類があります。

多くのソフトウエアで採用しているモンテカルロ法は、組付けの状態を細かく設定しなくてもある程度簡単に公差解析ができます。ただ精度を求めて試行回数を増やすと、解析規模によって指数関数的に計算時間が増えてしまい、一回一回の解析に非常に時間がかかる点がデメリットです。

対して、CETOLは組付けの状態をしっかり設定する必要があるので解析のノウハウが求められますが、その代わりシステムモーメント法で一回一回の解析が非常に速くできます。

また、デンソーでは3DAの適用も想定しており、3DAには幾何公差が必須です。3DAの書式も合わせて利用できるということも、CETOLを選定した理由の一つです。

3.組立性の検討事例

組立性検討の試行事例:概要

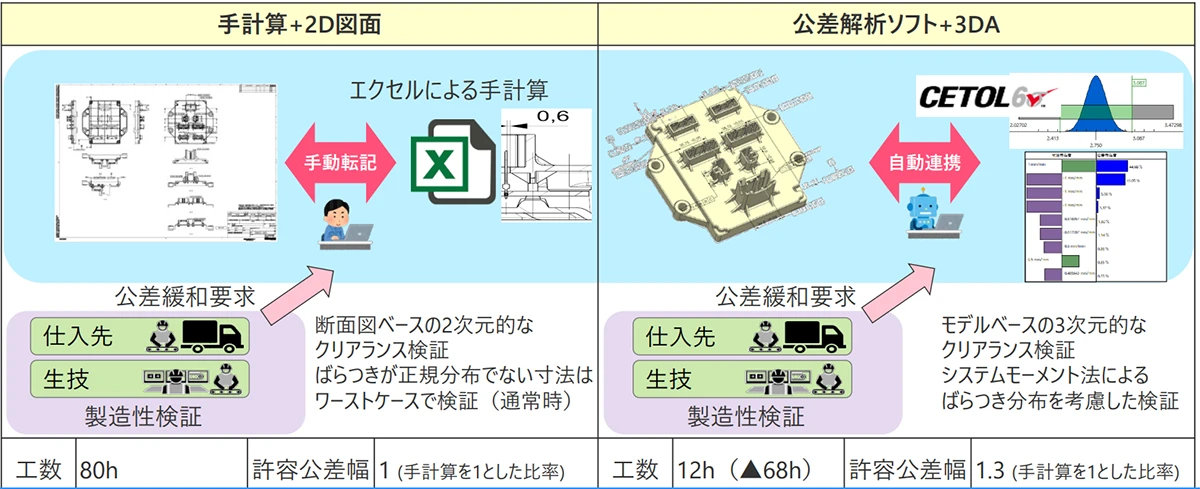

工数については、3DAの形に落としてCETOLと自動連携し公差解析することで繰り返しの公差解析が格段早くなりました。具体的には、2D図面+Excelでは80時間だったものが、12時間に減りました。

公差緩和については、Excelでの手計算ですと、ばらつきが正規分布でない寸法はワーストケースで全部検証することになります。

それに対して今回CETOLを用いた場合は、そうでないばらつきについても考慮した上で検証ができ、さらに3Dの三次元的なクリアランス検証ができるというところで実際に手計算を用いて設計した公差に比べて代表の公差幅を大きく緩和することができました。

公差検証事例の題材:ECUの制御回路基板

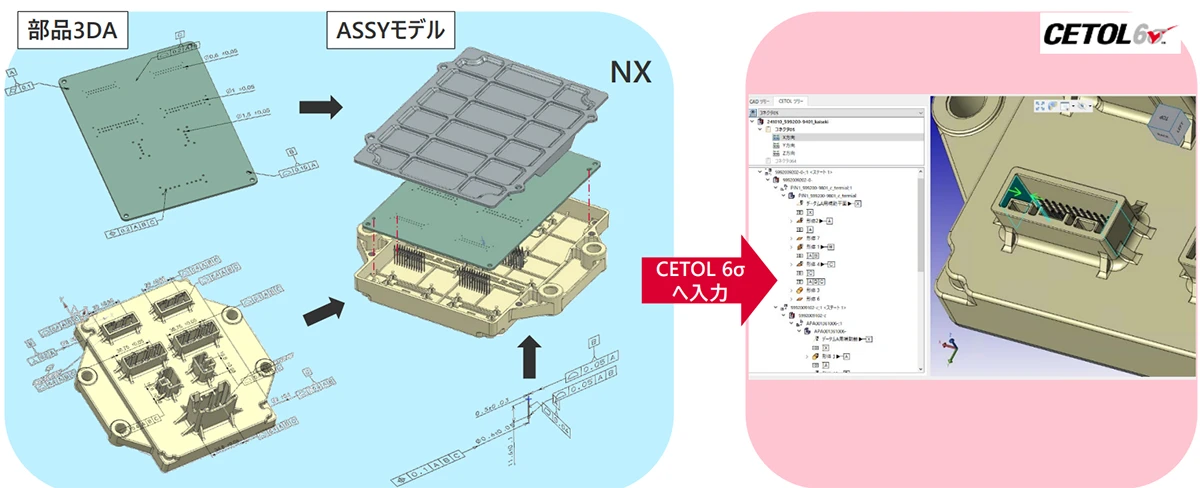

このような構成の部品で、各々の部品に3DAで公差を設定して、最終的にCETOLに入力して公差解析をしています。

オスコネクタとメスコネクタが嵌合するためにはオス端子の位置精度を確保する必要がありますので、位置精度を確保できるような公差検討を実施しました。

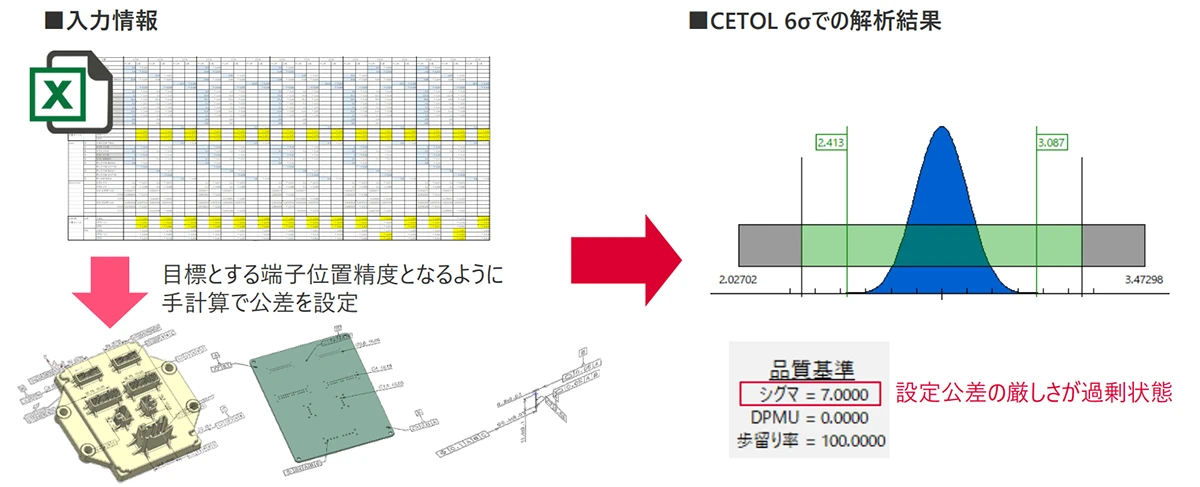

手計算による設計公差を用いた公差解析

手計算の際には目標とする位置度に対してギリギリの公差設計をしておりましたが、CETOLで計算をしますと統計品質が7σを超えるとわかりました。つまり、今までの公差では、厳しさが過剰であったことがわかったため、適切な公差に修正することができました。

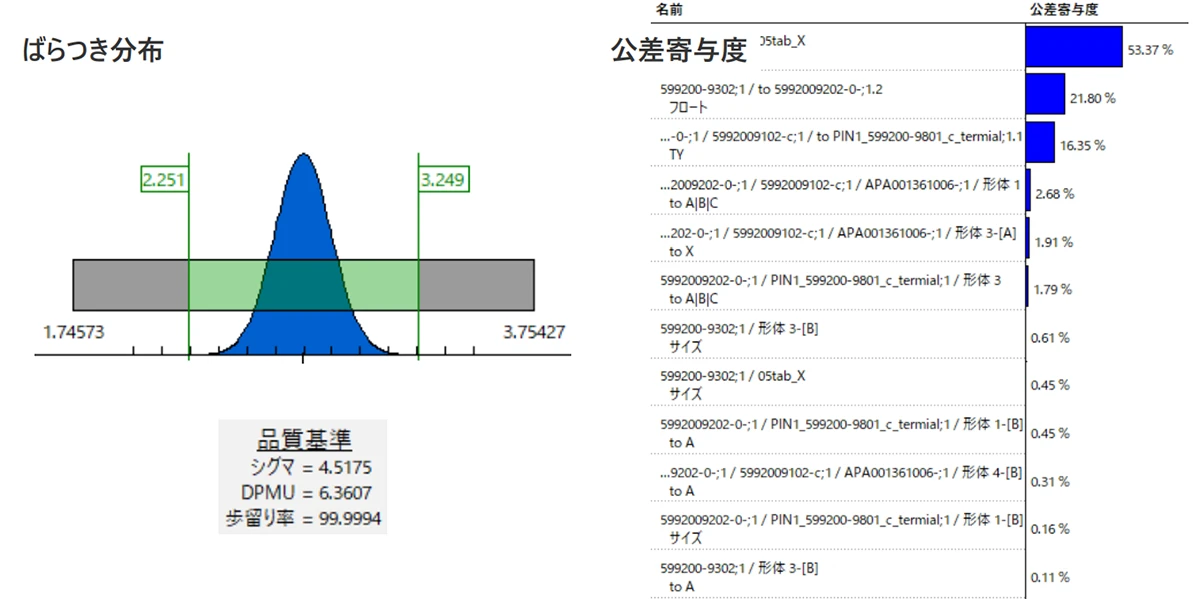

公差寄与度の確認と公差緩和の結果

緩和後の解析結果としまして、公差目標の統計品質として今4.5シグマを想定しており、それぞれすべての公差の緩和幅の倍率を平均した場合、だいたい1.3倍ぐらい公差の緩和ができました。

寸法・公差寄与度のアニメーション

複数部品の中で公差設計をしているところと、組み付けのばらつきの関係でどれくらい公差設定が影響しているかといったところを表しています

寸法寄与度のアニメーション

公差寄与度のアニメーション

組立性検討の試行事例:結果

もともとの開発工数に対して1/10に削減という目標を設定していたところ、1/10には至りませんでしたが、CETOLを活用することで約85%の工数の削減を達成しました。加えて、公差解析の許容値としてだいたい全体平均で1.3倍ぐらい緩和ができるところまで確認できました。

4.今後に向けた課題

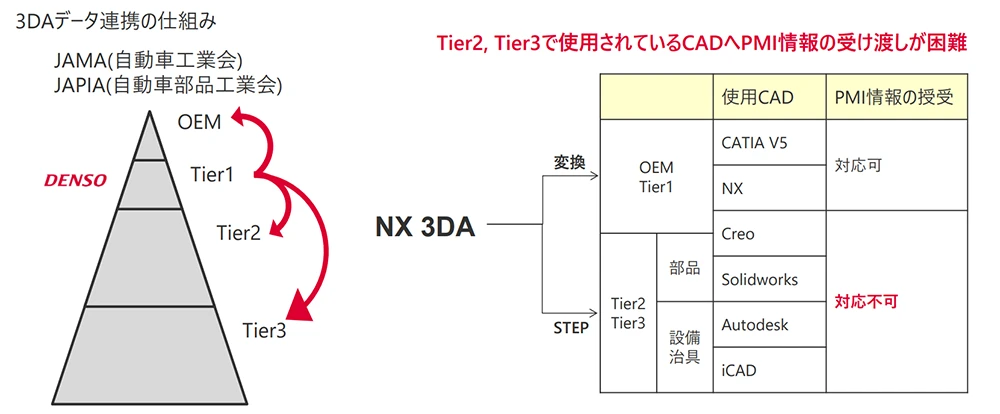

自動車製造の会社間で、3DAデータ連携を可能にしたい

Tier1である当社や、OEMである車両メーカーで使用されているCATIA V5やNXなどのCADであれば、PMIについて問題なくやり取りができております。

一方で、私たちが部品製造をお願いするTier2・Tier3メーカーには、PMIをうまく受け取っていただけません。

そのため、私たちが3DAを活用する場合、3DAモデルを社内向けに作成し、そこから2D図面にPMIの情報を入力する手間がかかってしまうというのが、大きな課題となっています。

この課題については、JAPIA (自動車部品工業会)の方にも3Dデータ連携の仕組みや幾何公差の入力方法の検討など、色々と動いていただいております。

当社もTier2・Tier3メーカーで使われているCADにも3DAを受け渡せるような仕組みを、なんとか作っていけたらなと考えているところです。今後もこの問題の解決に向けて、できることに取り組んでいきたいと思っています。

-----------------------------------------編集後記-----------------------------------------

板倉様、この度は貴重なお取り組みを共有いただき誠にありがとうございました。

3DA データの連携に向けて、弊社でも協力させていただけますと幸いです。

--------------------------------------------------------------------------------------------

「公差 x 3D データを活用したものづくりセミナー」でのご講演資料を公開中

2024年11月に開催された「~デジタルエンジニアリングで、未来へつなぐ~公差 x 3D データを活用したものづくりセミナー」でのご講演資料をダウンロードいただけます。

2024年11月の講演内容をもとに作成

※記載の会社名、製品名は、各社の商標または登録商標です。

※自治体・企業・人物名は、ご講演時点のものです。