製品

Ansys 2021 R1リリース情報

ANSYS 2021 R1のハイライト

システム解析

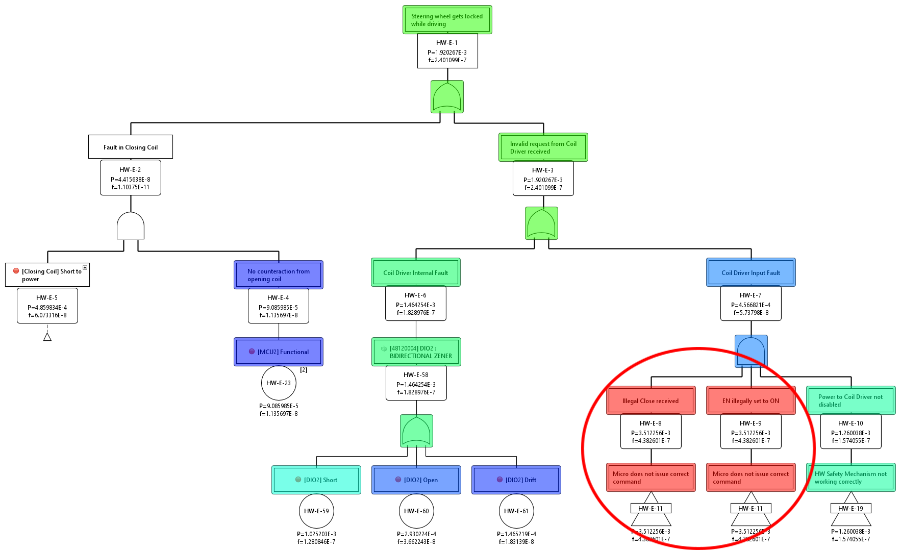

機能安全に有効なフォルトツリー解析(FTA)※1のヒートマップ表示により、故障率の高い事象を可視化

自動車などに搭載されるECUをはじめとした高い安全性を要求される製品の開発において、ISO

26262などの機能安全規格に準拠するためには、故障や事故の発生要因機能障害を特定するフォルトツリー解析が効果的です。自動車の機能安全解析ツールAnsys medini®

analyzeでは、定性的/定量的なフォルトツリー解析(FTA)が可能です。

今回のバージョンよりヒートマップ表示機能が追加され、故障率の高い事象を一目で特定できるようになりました。これにより、品質、安全性の分析と管理を効率よく行い、ハザードのリスクを許容可能なレベルまで低減することができます。

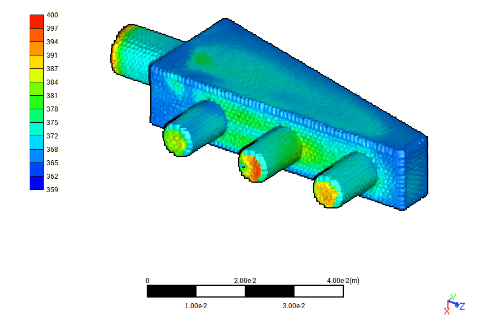

1D※2シミュレーション用に縮退したモデルの妥当性を、3Dモデルですばやく確認

近年、シミュレーションの計算時間を短縮する方法の一つして1Dシミュレーションが活用されています。Ansys® Twin Builder™のDynamic ROM

Builderを使うことにより、既存の3D解析結果データを、数式モデルなどを準備することなく簡単に1Dモデルへと縮退化※3し、1Dシミュレーションを迅速に実行することが可能です。

今回のバージョンより、1Dモデルへ縮退化する際に、適切に縮退できたかどうかを3Dモデルでプレビューできるようになりました。温度変化をはじめとした現象を3Dモデルとして可視化できるため、数式に慣れていない人でも妥当性をすばやく確認可能です。

構造解析

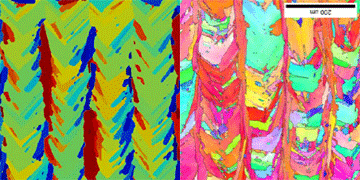

金属3Dプリンターに入力するレーザー出力・速度などの組合せから結晶情報が予測可能となり、造形品質の向上に貢献

金属3Dプリンターは、金属粉材料にレーザーを照射しながら溶融・凝固を繰り返すことでパーツを造形しますが、レーザーの出力や速度の違いにより結晶粒の形状が変わり、造形品質に影響を及ぼす場合があります。

金属3Dプリンター用シミュレーションツールAnsys® Additive Science™

では、今回のバージョンより微細構造解析が可能になり、EBSD(電子線後方散乱回折法)※4によって得られるような、結晶粒の大きさや方位なども予測できるようになりました。

複数のレーザー出力・速度の組み合わせをまとめて入力し、算出された結晶情報を確認することで、目的の形状を造形するために最適な条件を探索可能です。

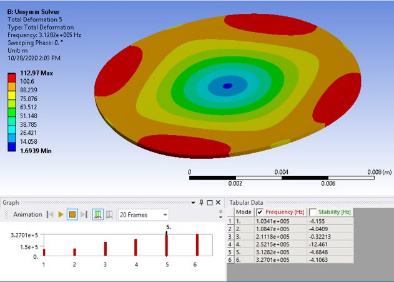

Ansys® Workbench™環境が圧電解析に対応し、設計者でも簡単に圧電材料の解析が可能に

設計者向けの操作環境Ansys

Workbench環境の電気−構造連成解析において、モーダル解析と周波数応答解析が利用可能になりました。

材料選定から境界条件の設定、解析、ポスト処理までの一連の操作をAnsys

Workbench環境で実施できるため、設計者の方でも線形構造解析と同じ感覚で圧電効果※5や逆圧電効果※6を考慮した振動解析が行えます。

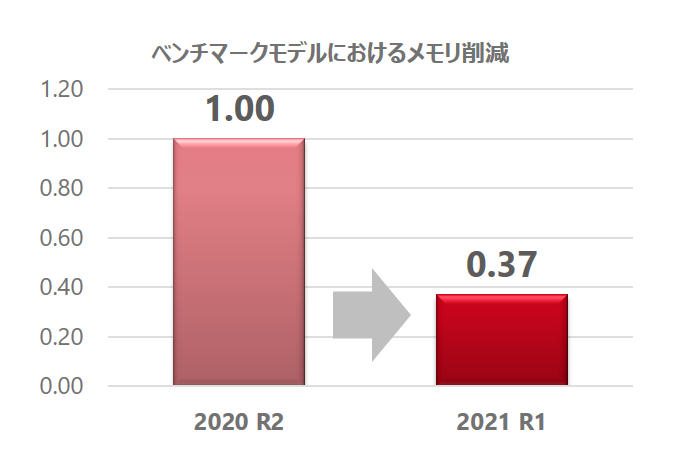

データベース改善による解析パフォーマンスの向上

解析実行中に生成されるデータ出力が改善され、計算パフォーマンスが大幅に向上しました。

これにより解析実行中のメモリ使用量の削減、アクセス速度の向上、結果ファイルの容量が削減されます。アセンブリモデルによる解析モデルの大規模化ニーズが高まる中で、より高いパフォーマンスでの解析実行が可能となります。

熱流体解析

自由界面モデル(VOF)※7と粒子追跡モデル(DPM)※8の相互連成により、噴射のシミュレーションにかかる計算時間を大幅に短縮

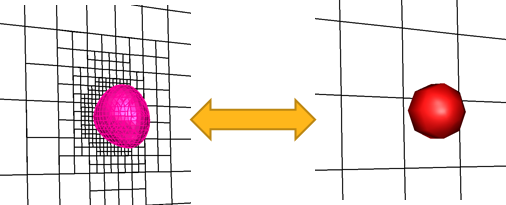

塗装工程で用いられるスプレーのように、噴射により霧状から液膜になる現象を解析する場合、従来はVOFのみを利用して解析していましたが、微細なメッシュが必要になるため計算時間が膨大になっていました。

今回のバージョンより、VOFとDPMを相互に連成させることが可能となりました。大きな液滴はVOF、微小な液滴はDPMへと計算中に変化させていくことで、高速かつ効率的に解析を実行できます。

電磁界解析

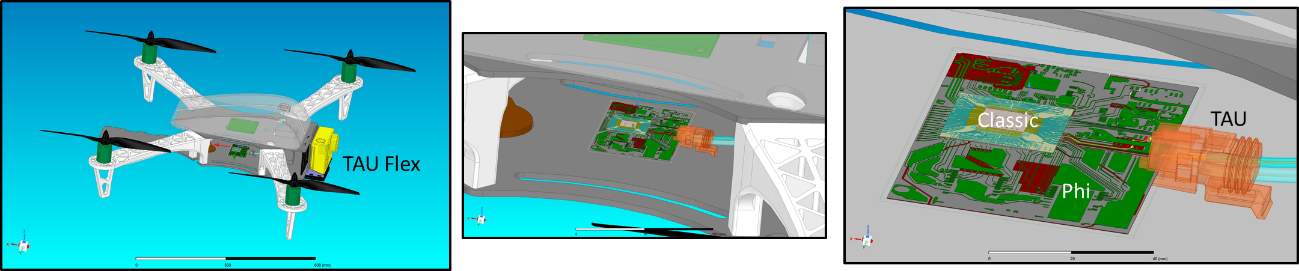

HFSS Fusion Meshの追加により、複雑なアセンブリモデルの電磁界解析が可能に(ベータ機能)

Ansys® HFSS™ Fusion Meshが新たに追加され、各モデルのパーツごとに最適なメッシュを適用することが可能になりました。これにより、従来では解けなかった大小様々なアセンブリで構成された複雑なモデルの電磁界解析を実行できるようになります。

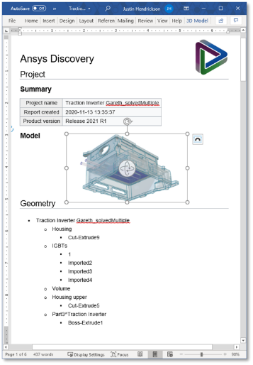

3D設計(リアルタイムシミュレーションAnsys® Discovery™)

Ansys Discoveryは、3D

CADモデルを編集しながらリアルタイムにシミュレーション結果が得られる、全く新しい対話型シミュレーションソフトウェアです。モデルの形状と性能を同時に評価できるため、早期に設計課題を抽出し、解決策を探求することができます。

スピードを重視した「EXPLOREステージ」と、解析精度を優先させた「REFINEステージ」が用意されており、目的に合わせて切り替え可能です。

今回のバージョンアップ

では以下の点が改善されました。

EXPLOREステージ:形状の再現性が向上し、内部流体解析の精度が大幅に改善

内部流体領域の離散化技術の強化で複雑な曲面を持つモデル形状の再現性が向上し、解析スピードを維持したまま解析精度が大幅に改善されました

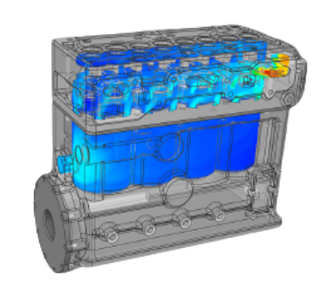

REFINEステージ:流体−固体熱間の熱移動のシミュレーションにより、熱交換器などの熱変化をより詳細に予測可能に

流体―固体間の熱移動のシミュレーションが可能になりました。外周や内部の流体の影響を考慮できるため、マニフォールドやウォータージャケット、熱交換機等の熱変化をより詳細に予測できます。

共通:自動レポート機能の実装により、情報共有にかかる工数を大幅削減

HTMLまたはWord形式で解析結果のレポートを自動作成可能になりました。報告資料など、関係者への情報共有にかかる工数を大幅に短縮します。

プラットフォーム

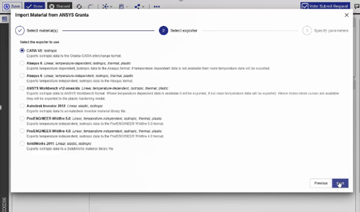

Ansys® MinervaとAnsys® Granta MIの連携により、材料変更が製品に与える影響を検証可能に

シミュレーションプロセスおよびデータ管理プラットフォーム Ansys® Minervaと、材料データ管理プラットフォームAnsys® Granta MIの連携が実現しました。これにより、解析結果とその時に利用した材料特性のトレーサビリティを保持できます。材料変更を検討する際、その変更が製品にどのような影響を与えるかを、過去の解析ケースと比較して検討することができます。

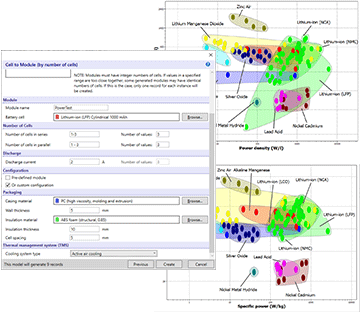

バッテリーデザインツール機能により、性能、コスト、環境を考慮したバッテリーの材料選定が容易に

材料選択・分析ツールAnsys® Granta

Selectorにバッテリーデザインツールが追加され、バッテリーモジュール/パックの材料性能の比較検討が容易に実施できるようになりました。バッテリーの設計初期段階から性能、コスト、環境を考慮した最適な材料候補を特定可能です。

さらに材料情報もアップデートされており、JAHM カーブデータ※9には5000種類以上の新しい材料データ、Material

Universe™※10には120種類以上のバッテリーセルのデータが追加されています。

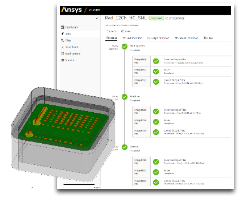

Ansys® Cloud上の解析がさらに効率化

クラウドソリューションAnsys Cloudを使って電磁界解析やシステム解析を行う際、メッシュ作成とソルバー実行それぞれに対して、異なるハードウェア構成(Small / Medium /

Large)の割り当てが可能になりました。ハードウェアをより効率的に利用することができるため、コストの削減につながります。

自動車レーダーの例(右図)では、解析プロセスを2つのステップに分割しハードウェアを使い分けることにより、AEC(Ansys Elastic Currency) ※11使用量を約38%削減できました。

※1:フォルトツリー解析:FTA解析(Fault Tree Analysis)としても知られる。自動車などの故障、事故の分析手法。故障や事故といった発生を防ぐ必要がある事象について、発生経路、発生原因、発生確率をフォルトツリー(故障や事故といった発生を防がなくてはならない事象を起点として、その要因の因果関係をツリー状にして表現したもの)を用いて解析する。

※2:1D:システムシミュレーションを用いた設計の上流段階から適用可能な設計支援の手法、概念。形状や構造をベースに設計を行う従来の3D CAE/CADに対し、設計情報がまだ明確でない段階から対象製品全体のシステムを機能ベースで可視化することにより、上流段階での全体最適が可能となる。システム全体を俯瞰し、把握できるため、問題点の早期発見が可能となり、品質向上とイノベーションの創造が期待される。

※3:縮退化:大量の演算を必要とする3Dモデルを、特定の動作条件における3D詳細モデルを近似した小型のモデルへと変換する一連の手法。

※4:EBSD(電子線後方散乱回折法):走査電子顕微鏡を用い、試料表面で生じる電子線後方散乱回析を解析することで金属などの結晶性材料の結晶方位・粒径・歪み分布などに関する情報を取得する手法。

※5:圧電効果:物質に圧力を加えると、圧力に比例した表面電荷が発生する現象。

※6:逆圧電効果:表面に印加された電圧により機械的なひずみが変形する現象。

※7:自由界面モデル(VOF:Volume-of-Fluid):気体と液体の混相流解析のうち自由表面流れの解析手法で用いられるモデル。

※8:粒子追跡モデル(DM:Discrete Phase Model):微小な液滴を粒子として扱う解析手法で用いられるモデル。

※9:JAHMカーブデータ:9,000を超える材料の温度依存曲線データを含む、豊富なCAE用入力ソース。

※10:Material Universe:Ansys社独自のコアとなる材料データベース。4,000を超えるエンジニアリング材料を集約。

※11:AEC (Ansys Elastic Currency):Ansys Cloudを利用する際に必要となる従量制のライセンス名。