資料ダウンロード

Ansys TwinAIを用いたFusionモデリングのご紹介

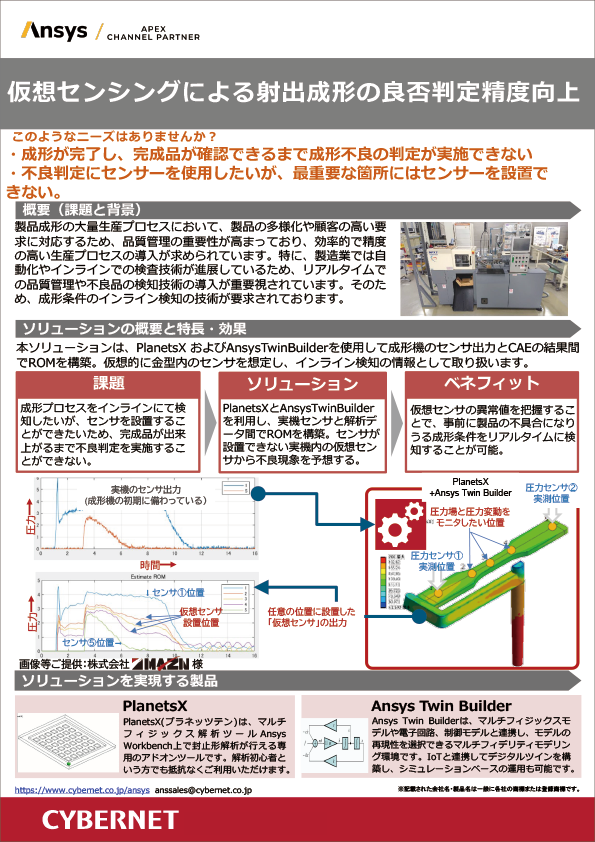

このようなニーズはありませんか?

- 3DCAEで実機の挙動を再現したいが、思うように精度が出ない

- 設計初期段階で性能検討したいが、1DCAEでは精度が不十分

- 実機試験に頼らず、コストと回数を減らしたい

- 高精度と高速計算を両立し、開発をもっと効率化したい

こんな方にオススメします

- CAEの精度や速度に課題を抱える開発・設計担当の方

- 設計初期から性能検討を進めたい技術者の方

- 試作・試験コストを抑え、開発リードタイムを短縮したい方

- 3DCAEと1DCAEを組み合わせた新しいモデリング手法を検討中の方

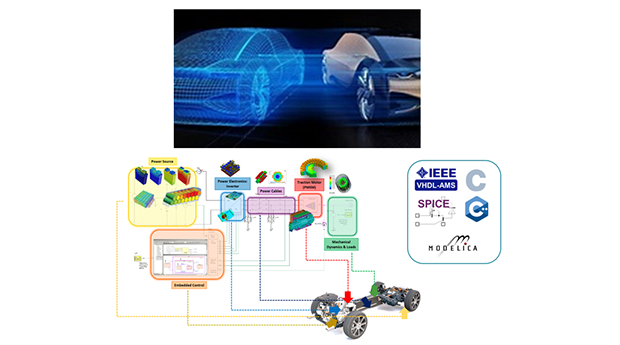

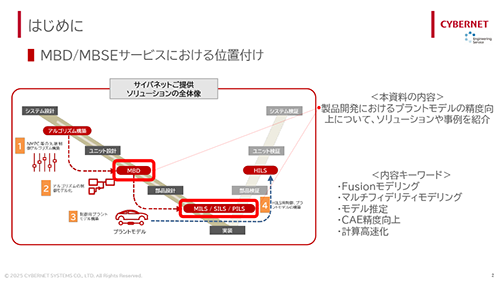

モデルベース開発(MBD)における本ソリューションの位置付け

モデルベース開発(MBD)では、開発工程毎に様々なモデルを活用しながら開発を進めます。

本資料では、製品開発におけるプラントモデルの精度向上について、ソリューションや事例をご紹介いたします。

本資料では、製品開発におけるプラントモデルの精度向上について、ソリューションや事例をご紹介いたします。

なぜ今、Fusionモデリングなのか?

製品開発においてMBD/MBSEの普及により、CAEモデルの精度と計算速度のトレードオフが開発現場での大きな課題の一つとなっています。

製品開発における背景と市場動向

- AI・デジタルツイン活用の加速により、CAEモデルの信頼性向上が急務

- 設計初期段階からの性能検討に対するCAEのニーズが拡大

- 実機試験依存からの脱却(コスト削減・開発リードタイム短縮)が業界課題

CAE精度と計算速度のトレードオフ

- 実機の挙動が複雑で3DCAEでも『高精度なモデル』を構築できない

- 『高精度なモデル』は計算に時間がかかり、『低精度なモデル』では性能を正しく評価できず、 設計初期段階での性能検討が不十分

Fusionモデリングは、従来手法では困難だった「精度 × スピード × コスト削減」を同時に実現し開発時間の短縮に貢献!

CAEモデルの開発課題とFusionモデリングによるメリット

【課題1】 実機の挙動を3DCAEモデルでも十分に再現できない

- メリット1 3DCAEモデルでも再現が困難な複雑な現象を、実験データを活用することで補完することができます。

- メリット2 雑な現象を3DCAEモデルで計算した場合の計算時間を短縮することができます。

【課題2】 設計初期段階での性能検討に必要な1DCAEモデルの計算精度が低い

- メリット3 3DCAEモデルで計算した高精度データを活用することで、1DCAEモデルでも高精度なシミュレーションを高速に実施できます。

【課題3】 実機の試験回数を削減したい

- メリット4 実機データや3DCAEモデルを効果的に活用することで、高精度なモデルを構築でき、実機試験前に多くの問題を発見・解決することができ、試験回数を削減することができます。