解析事例

CO2排出量の見える化で環境負荷を低減

~材料選定によるカーボンニュートラルの実現~

CO2排出量のマネージメントを可能にするCAE活用事例をご紹介します。

はじめに

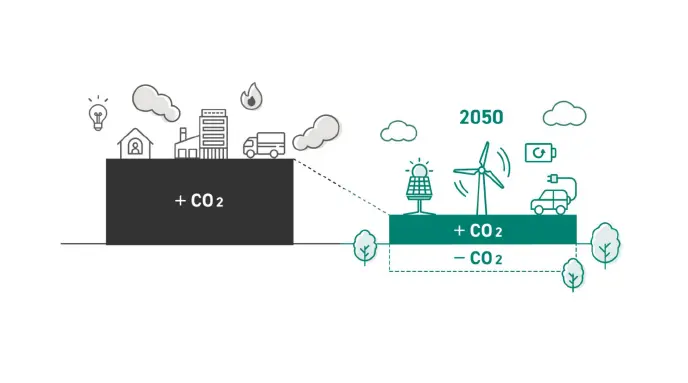

図1 カーボンニュートラルの考え方

2020年10月、政府は2050年までに温室効果ガスの排出を全体としてゼロにする、カーボンニュートラルを目指すことを宣言しました。

「排出を全体としてゼロ」というのは、二酸化炭素をはじめとする温室効果ガス(GHG)の「排出量」から、植林、森林管理などによる「吸収量」を差し引いて、合計を実質的にゼロにすることを意味しています。

カーボンニュートラルの達成のためには、GHGの排出量の削減並びに吸収作用の保全及び強化をする必要があり、社会全体として取り組むべき課題になります。

カーボンニュートラルにおけるスコープ

モノがつくられ廃棄されるまでのサプライチェーンにおけるGHG排出量の捉え方として、「スコープ1」「スコープ2」「スコープ3」という分類方法があります。

これは、GHGの排出量を算定・報告するために定められた国際的な基準「GHGプロトコル」で示されているものです。

図2 サプライチェーンに沿ったスコープの考え方

「スコープ1」~自社が直接排出するGHG

たとえば、メーカーが製品をつくる際に、石油などを化学的に加工することでCO2を排出する場合や、加工のために石炭を燃焼して熱エネルギーを使うことでCO2を排出する場合などがこれにあたります。

「スコープ2」~自社が間接排出するGHG

たとえば企業や組織が拠点を置くオフィスビルに、電力会社から電気が供給されており、その電気が石炭火力発電など化石燃料を使って作られている…といった場合です。

つまり、「スコープ1」と「スコープ2」は、企業が自社の活動を通じて排出しているGHGを対象としているわけです。

「スコープ3」~原材料仕入れや販売後に排出されるGHG

たとえば自動車メーカーから見た「上流」にあたるのは、原材料や部品の調達、原材料メーカーから自社の工場や店舗などへの輸送・配送などです。

一方で自動車メーカーの「下流」にあたるのは、販売会社のほか、自動車を購入して利用する消費者、廃棄される際のスクラップ事業者などです。

また、スーパーなどの小売業におけるサプライチェーンでは、「上流」には食品メーカーや生産者が、「下流」には来店する消費者などが存在しています。

カーボンフットプリントマネージメント

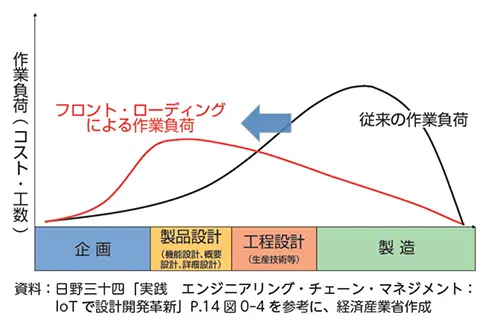

図3 フロントローディングによる作業負荷の軽減

前述したように、「スコープ1」「スコープ2」の自社内だけでなく、モノが作られ廃棄されるまでのサプライチェーン全体におけるカーボンマネージメントである「スコープ

3」までを検討する必要があり、全体のカーボンフットプリントを意識した開発を製品設計の早い段階からすることにより、再設計や手戻りのリスクを減らすことができます。

また、CO2排出量削減に向けた具体的な施策の検討・提示やCO2排出量の報告・情報開示などにも素早く対応が可能となります。

環境負荷を考慮した製品開発

初めに頭に浮かぶのは、製品仕様です。製品の企画段階において排出されるCO2の削減を考慮に入れた製品仕様を検討することかと思います。

その試みはガソリン車が燃料電池や水素燃料、ハイブリッド式など新しい駆動技術が開発されたように、様々な分野において継続的に行われており、今後も進められるのは間違いありません。

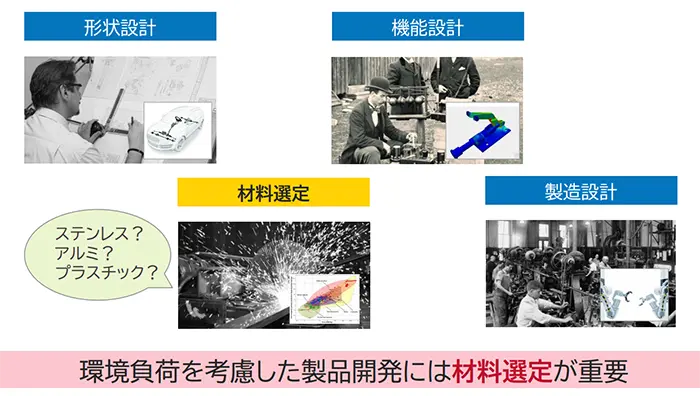

ゆえに今回は視点を変えて、製品を構成する各々の部品に着目したいと思います。製品仕様を満たすための各々の部品設計に起因する要素は「形状」であり、「形状」を決定する要因は「機能」と「品質」、そしてその「機能」と「品質」に影響する要素は「材料」になります。

材料が変われば重さや強度も異なり、設計形状も変わってきます。

そして材料生成時、部品製造工程、配送や保管時などのCO2の排出量も変わってきます。つまり「材料」の選定を意識することで、環境負荷を考慮した製品開発を行うことができます。

図4 製品設計に必要な検討項目

Ansys Discoveryの役割

これがAnsys Discoveryのコンセプトです。設計の方向性を決定するには、仕様を満たすための品質を検証しながら設計を進めていく必要がありますが、構造解析、固有値振動解析、伝熱解析、流体解析、構造 ‐ 熱連成解析などにおいて、モデル形状を変更すると僅か数秒で結果がアップデートされます。

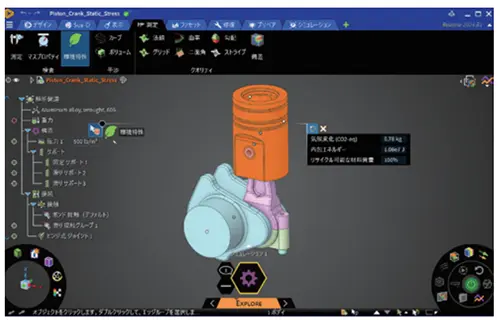

図5 Ansys Discoveryの環境特性

Ansys Discovery2024からは「環境特性」機能が追加されました。

この機能を使って部品を選択すると、CO2排出量:材料を生産する際に大気中に放出された温室効果ガスをCO2質量に換算したもの、内包エネルギー :原料から材料を作るのに必要なエネルギー、リサイクル可能な材料質量:リサイクル可能な材料の割合が表示されます。

また、アセンブリを選択すると合計した値が表示されます。

つまりAnsys Discoveryでは、シミュレーション結果を素早く得ることができるだけでなく、その製品の材料を製造する際のCO2排出量も算出することができるため、「品質」+「CO2排出量」を考慮した設計を瞬時に行うことが可能になりました。

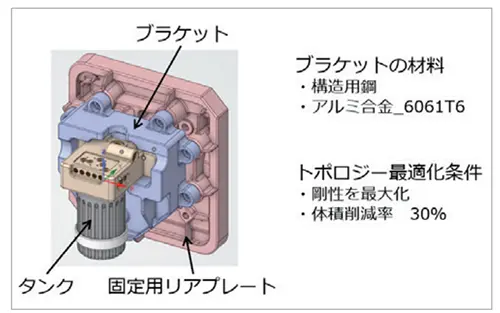

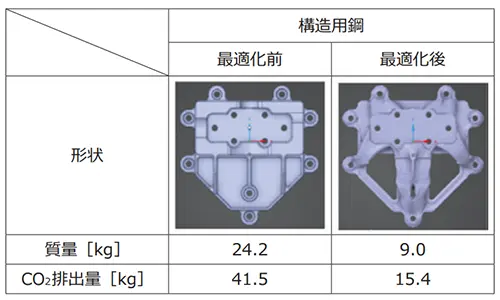

材料は「構造用鋼」及び「アルミ合金」の2種類で、軽量化はAnsys Discoveryのトポロジー最適化を使ってみましょう。

設定条件として「剛性を最大化」、目標を「体積を30%削減」にします。まず材料を「構造用鋼」にした場合の結果です。図7のように質量、CO2排出量が最適化前と大きく変わっています。

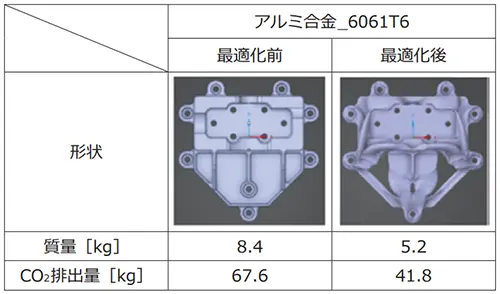

次に材料を「アルミ合金」に変更してトポロジー最適化を行った結果が図8です。

図6 設計事例の条件

図7 構造用鋼の結果

図8 アルミ合金の結果

さらにこれに材料費という要素も加わるため、それらを天秤にかけながら材料を選択する必要があります。

このようにAnsys Discoveryを活用すると、サプライチェーン全体の上流である「設計」において、原材料の「CO2排出量」という要素を加味しながら製品設計を進めていくことができます。

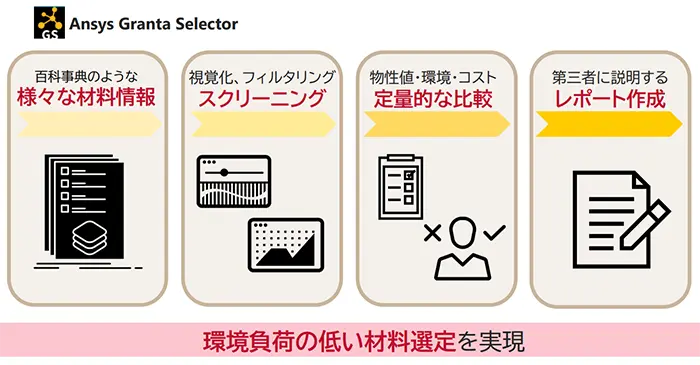

Ansys Granta Selectorの役割

図9 スマートな材料選定を実現するツール

Ansys Discoveryではスコープ3の「原材料」について、設計形状からCO2排出量を算出できることが分かりました。

それでは他の項目やスコープ1、2においてはどうすれば良いでしょうか。

それを解決するのがAnsys Granta Selectorです。

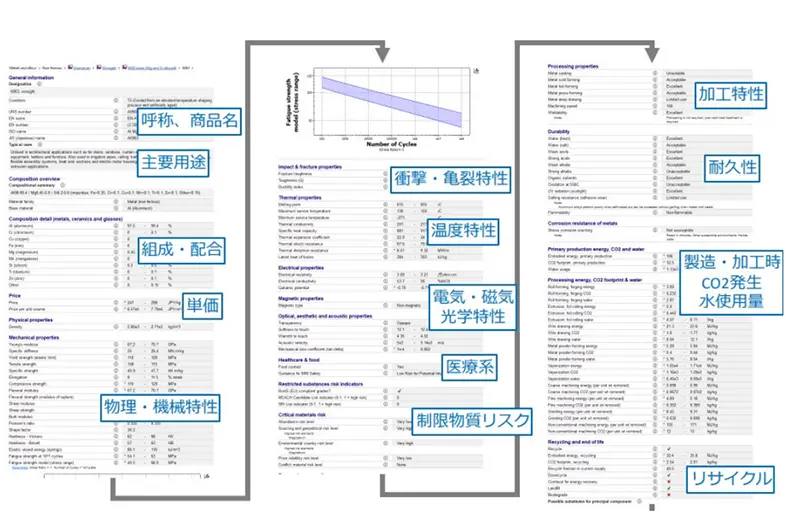

図10 材料物性値の例

Ansys Granta Selectorは、約4000種類もの材料データとそれら材料に紐づく豊富な属性情報を持った材料データベースです。そしてそれらの情報をもとに製品ライフサイクルの各フェーズのエネルギー使用量とカーボンフットプリントを推定し、設計の初期段階からサプライチェーン全体の環境負荷を考慮した材料選定が可能です。

材料物性値(一部抜粋)を図10に示します。1つの材料に対して、このような豊富な情報が含まれています。

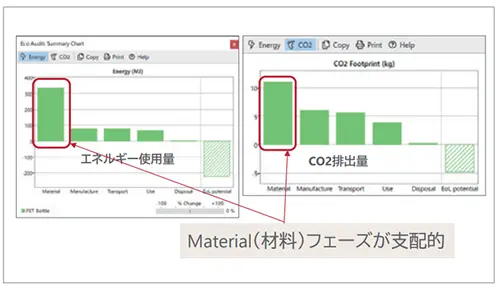

そしてAnsys Granta Selectorに搭載されているツールのひとつであるEco Audit Tool(エコ監査ツール)を活用することで、材料、製造、輸送、使用、製品寿命など各フェーズのエネルギー使用量とカーボンフットプリントを推定し、どの工程が支配的かをグラフ化して定量的に比較・検討することができます。

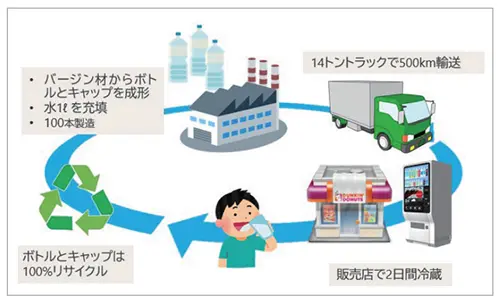

図11 ペットボトル製品のライフサイクル

図12 ECO Audit Toolの活用

全体のCO2排出量を削減するためには、支配的なフェーズの改善が有効です。各工程における「エネルギー使用量」や「CO2排出量」を確認すると、500km輸送&2日間冷蔵保管しているにもかかわらず、図12のように「材料」フェーズが大きく影響していることが分かります。つまり材料を見直すことが最も効果的であると推測できます。

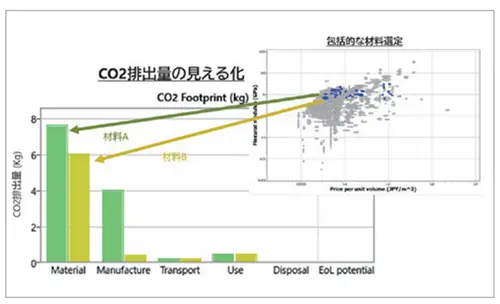

図13 包括的な材料選定と選定理由の見える化

また材料選定においても、例えば図13のように横軸を単位当たりの価格、縦軸を曲げ弾性率とした材料のグラフを作成し、そこから同じような条件の材料を選択して比較をすることで材料選定を行うことができます。

そして選択した材料を設計へフィードバックし、Ansys Discoveryでシミュレーションによる品質を確認することで、CO2排出量が削減された、さらに高品質な製品ができることになります。

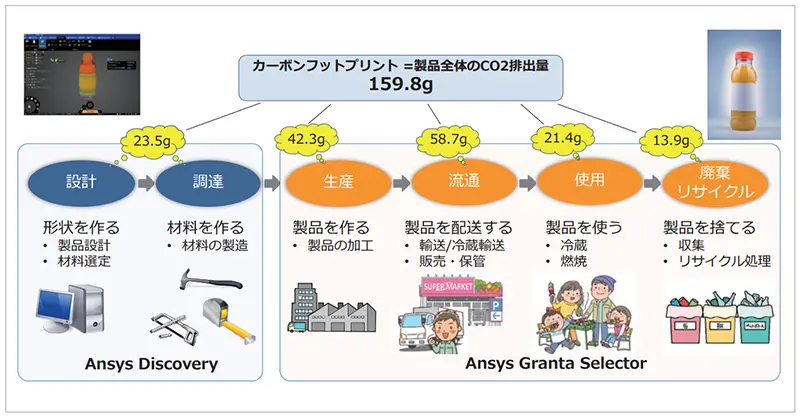

- 自社における設計の初期段階から、製品のCO2排出量を考慮した材料選定が可能

- サプライチェーン全体のカーボンフットプリントをいち早く検討でき、CO2排出量のマネージメントが可能

- CO2排出量削減を数値化でき、GXへの取り組み状況を可視化

図14 製品ライフサイクルとカーボンフットプリント

まとめ

- Ansys Discoveryにより設計初期の段階からCO2削減を考慮した形状検討が可能

- Ansys Granta Selectorによりサプライチェーン全体のカーボンフットプリントの可視化によるカーボンマネージメントが可能

- 両製品を組み合わせることにより、製品ライフサイクル全体の環境負荷低減が可能