公差の資料室/ダウンロード

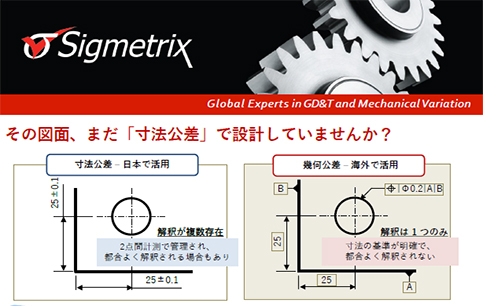

その図面、まだ「寸法公差」で設計していませんか?

コネクタ精度、バックラッシの事例付き

その図面、まだ「寸法公差」で設計していませんか?

コネクタ精度、バックラッシの事例付き

海外進出には「幾何公差図面」による解析結果の提供が必須となった今でも、日本においてはまだまだ寸法公差がメインとなっています。しかし、日本産業規格 (JIS) でも寸法公差から幾何公差への変化が推進されるようになり、寸法公差のみの対応では時代の波に乗り遅れてしまいます。

本資料では、自動車会社や電機メーカー様の事例も含め、公差解析を行うことによるメリットや、導入によって具体的にいくらのコスト削減が可能なのか?図解にて、ご紹介いたします。

本資料では、自動車会社や電機メーカー様の事例も含め、公差解析を行うことによるメリットや、導入によって具体的にいくらのコスト削減が可能なのか?図解にて、ご紹介いたします。

その図面、まだ寸法公差で設計していませんか? : 資料サンプル

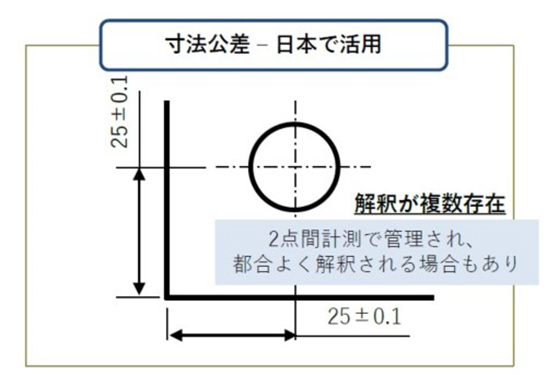

1.寸法公差と幾何公差の違い

日本で主に活用されている寸法公差、海外で主に活用されている幾何公差は具体的にどのような点が異なっているのか、どういった解釈になるのか?図を含めてご説明します。

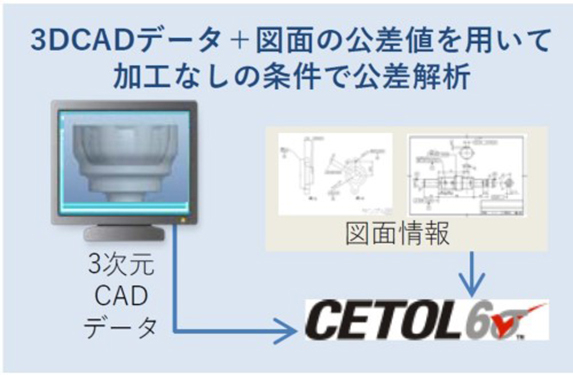

2.加工必要性の判断を公差解析で

「鍛造後に加工を加えていた部位について、面取り加工をせずに一定品質が確保できるか検証したい」という課題を抱えた自動車メーカー様の事例をご紹介します。

3DCADデータ+図面の公差値を用いて加工なしの条件で公差解析を実施しました。その結果、5300万円ものコスト削減に成功しました。

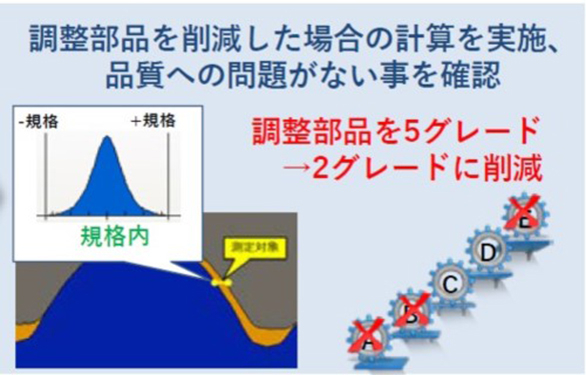

3.バックラッシのばらつき検証事例

伝達性能維持のため、歯車間のバックラッシ量は重要管理項目となっています。高精度のバックラッシ量のばらつき予測ができる環境を構築し、品質に対して妥当な公差値の設計を行いました。その結果、調整部品の種類を5→3種に削減し、年間1,080万円/ラインの部品コストを削減された事例をご紹介します。

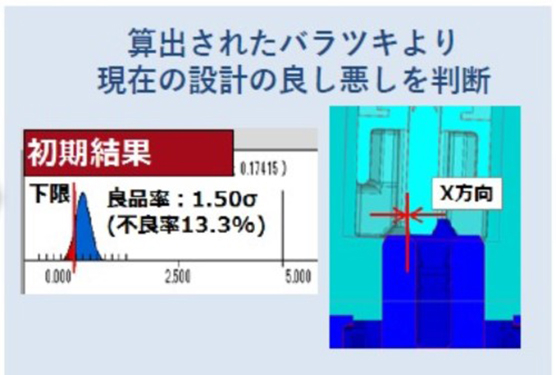

4.コネクタの嵌合性を公差解析で検証

設計検証では問題は見つからなかったものの、試作時に挿入できない、先端部がぶつかる等の不具合が発生すると、手戻りが発生し、設計の見直しが必要となります。

公差解析ツールを使用すると、公差寄与度から影響度の高い公差を理解した上で公差値を見直し (高精度化)、再設計した上で試作を開始できます。

ツール導入前は 13.3% と高かった不良率を 0.19% まで減少できた A社様の事例をご紹介します。

*続きはダウンロードしてお読みください。