CAEを学ぶ

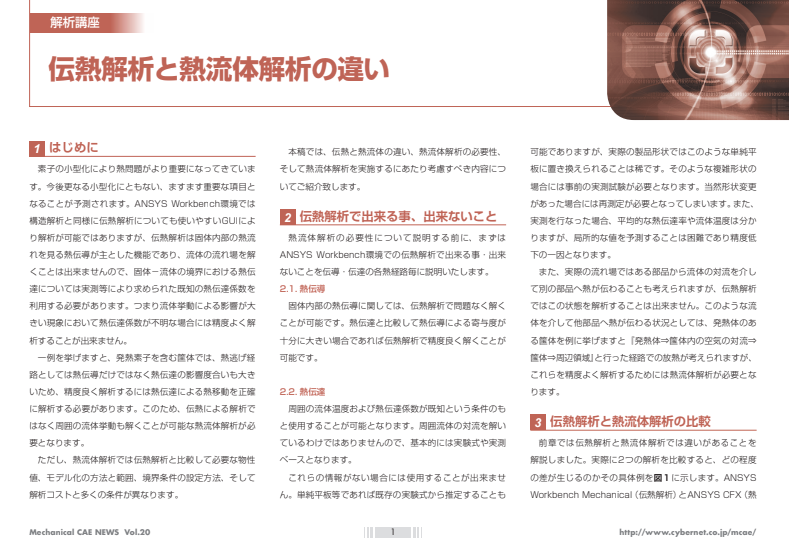

伝熱解析と熱流体解析の違い

伝熱解析と熱流体解析の違いの概要

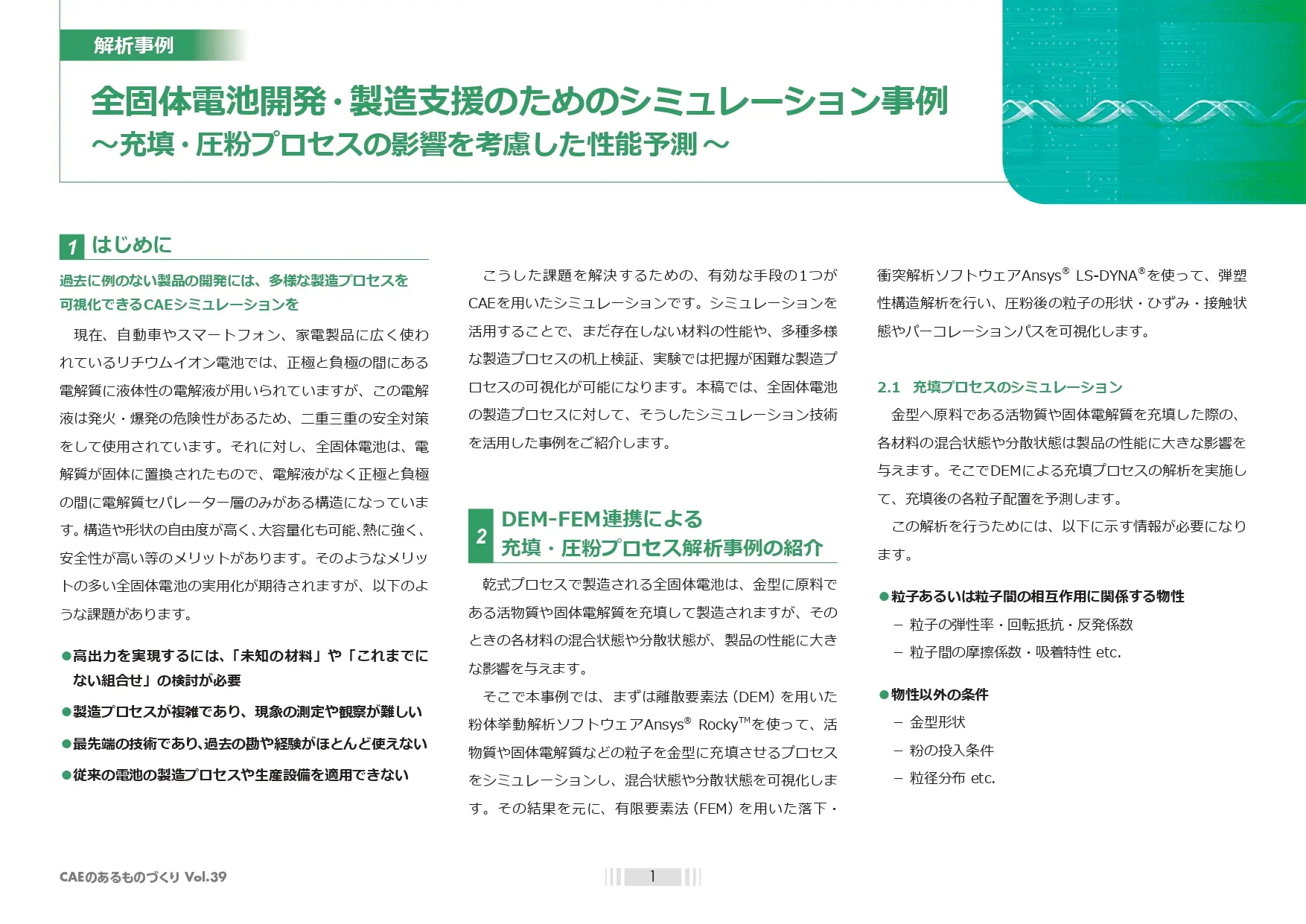

1 はじめに

一例を挙げますと、発熱素子を含む筐体では、熱逃げ経路としては熱伝導だけではなく熱伝達の影響度合いも大きいため、精度良く解析するには熱伝達による熱移動を正確に解析する必要があります。このため、伝熱による解析ではなく周囲の流体挙動も解くことが可能な熱流体解析が必要となります。

ただし、熱流体解析では伝熱解析と比較して必要な物性値、モデル化の方法と範囲、境界条件の設定方法、そして解析コストと多くの条件が異なります。

本稿では、伝熱と熱流体の違い、熱流体解析の必要性、そして熱流体解析を実施するにあたり考慮すべき内容についてご紹介致します。

2 伝熱解析で出来る事、出来ないこと

2.1. 熱伝導

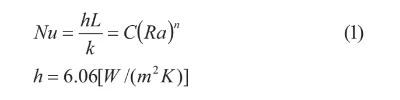

2.2. 熱伝達

これらの情報がない場合には使用することが出来ません。単純平板等であれば既存の実験式から推定することも可能でありますが、実際の製品形状ではこのような単純平板に置き換えられることは稀です。そのような複雑形状の場合には事前の実測試験が必要となります。当然形状変更があった場合には再測定が必要となってしまいます。また、実測を行なった場合、平均的な熱伝達率や流体温度は分かりますが、局所的な値を予測することは困難であり精度低下の一因となります。

また、実際の流れ場ではある部品から流体の対流を介して別の部品へ熱が伝わることも考えられますが、伝熱解析ではこの状態を解析することは出来ません。このような流体を介して他部品へ熱が伝わる状況としては、発熱体のある筺体を例に挙げますと『発熱体⇒筺体内の空気の対流⇒筺体⇒周辺領域』と行った経路での放熱が考えられますが、これらを精度よく解析するためには熱流体解析が必要となります。

3 伝熱解析と熱流体解析の比較

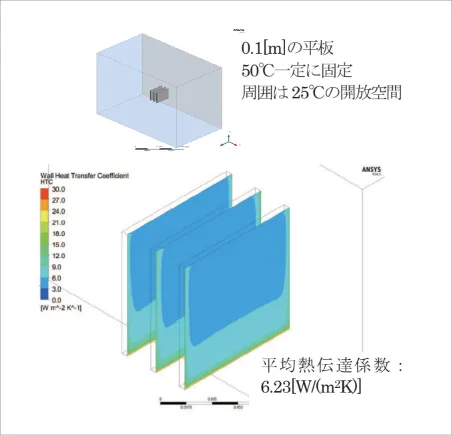

<CASE1:単純形状>

図1に示すように単純形状であれば、熱伝達係数の分布はあるが各平板毎の差は小さく、平均的な熱伝達係数は伝熱解析で使用した値と同等(2.7%程度の差)と精度は良い事が確認できます。

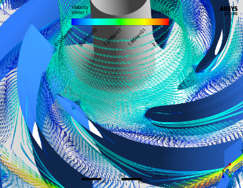

図1 単純形状における熱流体解析

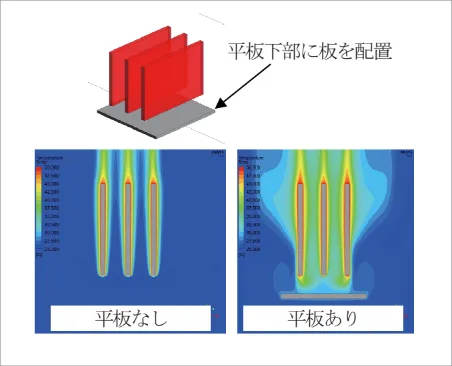

<CASE2:複雑形状>

図2に示すように加熱平板の下部に追加の平板を配置する。若干の形状変更を加えただけで熱伝達係数、温度ともに大きく変化します。下部の平板により対流が変化し、平板毎の熱伝達係数および温度分布が変化します。

図2 複雑形状における熱流体解析

4 熱流体解析の必要性

しかし、実際の設計形状では単純形状ということはほとんどありません。CASE2のように平板を下部に配置しただけの小さな変更においても、熱伝達係数や温度が大きく変化することからも、基本的に推算式による熱伝達係数の予測は困難であり、熱流体解析が必要となります。また、推算式が成立するような場合でも実際には温度分布があるため、局所的な結果を確認する場合にも熱流体解析が必要であることが確認できます。

5 熱流体解析実施において考慮すべき内容

5.1. 材料物性について

<伝熱解析>

定常:熱伝導率λ[W/(mK)]

非定常:熱伝導率λ[W/(mK)]、比熱c[J/(kgK)]、密度ρ[kg/m3]

<熱流体解析>

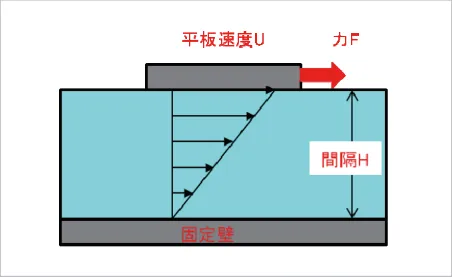

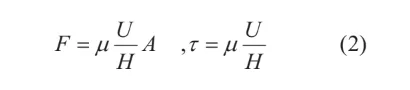

図3 低流速での流速と粘性の関係

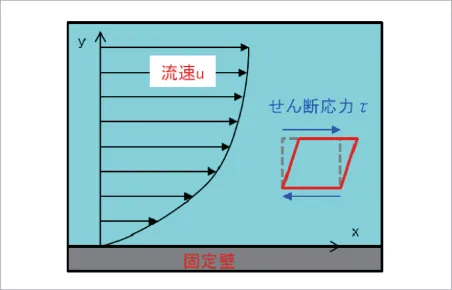

一般的な流れ場では物体表面付近の速度分布は曲線となり、図4および(3)式に示すようにせん断応力τは速度勾配に比例した式で表されます。これをニュートンの粘性法則と呼びます。

図4 一般的な流速と粘性の関係

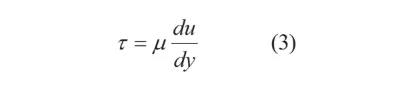

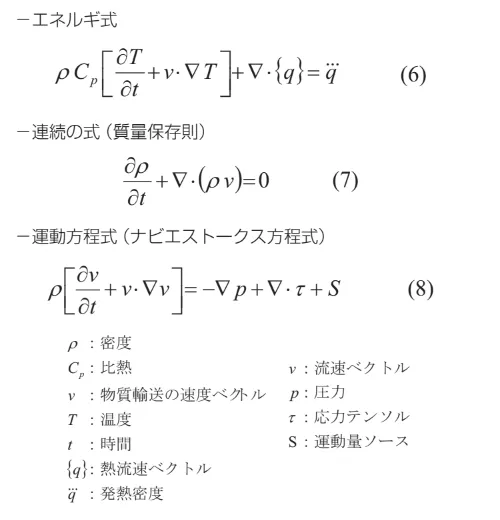

流体の圧縮性を無視した自然対流状態では、温度差により流体が膨張・収縮します。この体積の変化は密度変化を表すため浮力が発生し、浮力差により対流が生じます。このように密度変化を体膨張係数を利用した温度変化により近似する方法をブジネスク近似と言い、(4)式で表されます。

5.2. 解析モデル化について

5.2.1. 解析領域

<伝熱解析>

固体領域のみモデル化します。固体‐流体間の境界部分には、実測や理論式等から算出された既知の熱伝達係数を使用した熱伝達条件を定義します。

<熱流体解析>

伝熱解析同様に固体領域をモデル化+周囲の流体領域についてもモデル化を行います。モデル化に含める流体領域の範囲は解析結果への影響が十分小さくなるような大きさにする必要があります。具体的には温度・流れ場の変化度合が十分小さくなるように計算領域を広めにとります。

5.2.2. メッシュ分割

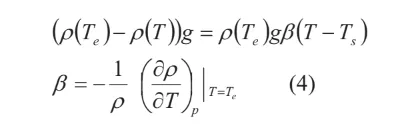

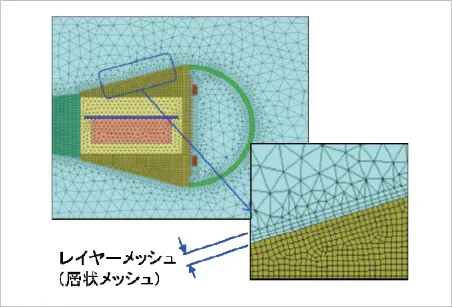

双方のモデル化領域である固体部分に関しては同等のメッシュ分割で構いません。熱流体解析のメッシュ分割において注意すべき領域は固体 ‐ 流体間の境界部分となります。通常、固体の壁面近傍における流体領域では図5のような速度境界層、温度境界層と呼ばれる勾配をもった領域が存在します。

熱流体解析ではこの勾配を表現する精度確保のため、固体壁面近傍の流体領域に図6のようにレイヤーメッシュと呼ばれる層状のメッシュが必要となります。

図5 速度・温度境界層

図6 固体壁面近傍のレイヤーメッシュ

5.2.3. 乱流モデル

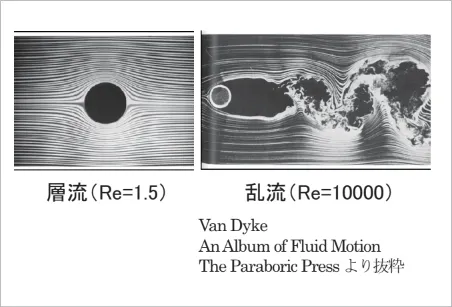

乱流モデルは流体解析において、特に重要となるモデル化手法です。乱流モデルの説明の前に関連するいくつかの項目について説明いたします。流れ場には層流と乱流の2つの状態が存在します。層流とは整然として規則性のある流れの状態であり(図7左)、乱流は流れが乱れており流速が絶えず変動する非定常性のある流れです。

また乱流では大小様々な大きさの渦が空間・時間的にランダムに現れては消えていく状態でもあります(図7右)。

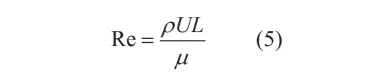

層流から乱流へは段階的に変化していくものであり、明確な境目はありませんが、目安としてはレイノルズ数の値により分けることが可能です。レイノルズ数は密度ρ、流

速u、代表長さL、粘性係数により定義される慣性力と粘性力の比を表す無次元数です。一般的にレイノルズ数が0~数千程度であれば層流で1万以上あれば乱流と見なすことが可能です。

図7 層流と乱流

(5)式より、流速が速い、または粘性係数が小さいほどレイノルズ数が大きくなり乱流に状態になりやすい事が分かります。実際の流れ場では一部の自然対流を除き、解析対象のほとんどが乱流状態であるため、乱流の影響を考慮することは解析上非常に重要と言えます。

ただし、乱流状態の流れ場を精度よく解析するにあたり、前述の通り大小様々な渦が発生と消失をランダムに繰り返すという現象が問題となります。このような渦を全て再現するためには膨大なメッシュ数が必要であり、一部の基礎研究を除き、開発現場においては実現不可能と言えます。

この代案として乱流モデルが存在します。

乱流モデルでは、渦を含む流れ場を精度よく解析するのではなく、平均化処理を施すことで、設計上必要となる熱の伝達や流路全体の大まかな流れや、それに伴う圧力損失などを求めるためのモデル化手法です。乱流モデルには大きく分けてLES(Large Eddy Simulation) とRANS(Reynolds-Averaged Navier-Stokes)の2つがあります。LESは解析のRANSに比べ精度は高くなりますが実用計算には大規模な計算環境が必要ということもあり、製品開発における流体解析ではRANSが多く使用されます。

RANSは時間・空間的に平均化処理を施すことで平均的な流れ場を解くことが可能であり、LESと比較して低コストであることが挙げられます。

なお乱流モデルのさらに細かい説明に関しては、下記ページにも記述がありますのでご参照下さい。

5.3. 境界条件について

次に伝熱と熱流体解析における境界条件の違いと、熱流体用の境界条件使用における注意点を説明致します。

<伝熱解析>

伝熱解析での条件は固体領域に対する、[熱荷重]、[温度固定]、[熱伝達]の3つとなります。

<熱流体解析>

熱流体解析では上記に加えて、流体領域に対する各種境界条件が必要です。

例えば流体が流れ込んできる面領域には流入境界条件を設定します。流入境界条件は、流速や温度を定義することになりますが、必要に応じて、速度分布を定義して、より高精度な解析を行う場合もあります。

また流出部には流出境界条件を定義します。例えば、大気開放を行っている事を想定するのであれば、ゲージ圧(大気圧との差圧)を0Paに設定します。

なお境界条件は流れの特性に応じて、より広めにとることが推奨されます。例えば、流れを遮る障害物後方に出力境界条件を定義する際は、障害物後方に逆流が生じる事があるため、障害物直後に圧力境界条件を設定することは推奨されません。正確に障害物後方の逆流を評価するためには、逆流が解消される程度の後方領域に圧力境界条件を定義する必要があります。

5.4. 解析コストについて

6 おわりに

お客様の期待する解析目的や精度に応じて、適切な解析手法を選択するための基準として頂ければ幸いです。