解析事例

全固体電池開発・製造支援のためのシミュレーション事例~充填・圧粉プロセスの影響を考慮した性能予測~

全固体電池開発・製造支援のためのシミュレーション事例~充填・圧粉プロセスの影響を考慮した性能予測~の概要

1 はじめに

過去に例のない製品の開発には、多様な製造プロセスを可視化できるCAEシミュレーションを

- 高出力を実現するには、「未知の材料」や「これまでにない組合せ」の検討が必要

- 製造プロセスが複雑であり、現象の測定や観察が難しい

- 最先端の技術であり、過去の勘や経験がほとんど使えない

- 従来の電池の製造プロセスや生産設備を適用できない

2 DEM-FEM連携による充填・圧粉プロセス解析事例の紹介

乾式プロセスで製造される全固体電池は、金型に原料である活物質や固体電解質を充填して製造されますが、そのときの各材料の混合状態や分散状態が、製品の性能に大きな影響を与えます。

そこで本事例では、まずは離散要素法(DEM)を用いた粉体挙動解析ソフトウェアAnsys® RockyTMを使って、活物質や固体電解質などの粒子を金型に充填させるプロセスをシミュレーションし、混合状態や分散状態を可視化します。その結果を元に、有限要素法(FEM)を用いた落下・衝突解析ソフトウェアAnsys® LS-DYNA®を使って、弾塑性構造解析を行い、圧粉後の粒子の形状・ひずみ・接触状態やパーコレーションパスを可視化します。

2.1 充填プロセスのシミュレーション

この解析を行うためには、以下に示す情報が必要になります。

- 粒子あるいは粒子間の相互作用に関係する物性

- 粒子の弾性率・回転抵抗・反発係数

- 粒子間の摩擦係数・吸着特性 etc. - 物性以外の条件

- 金型形状

- 粉の投入条件

- 粒径分布 etc.

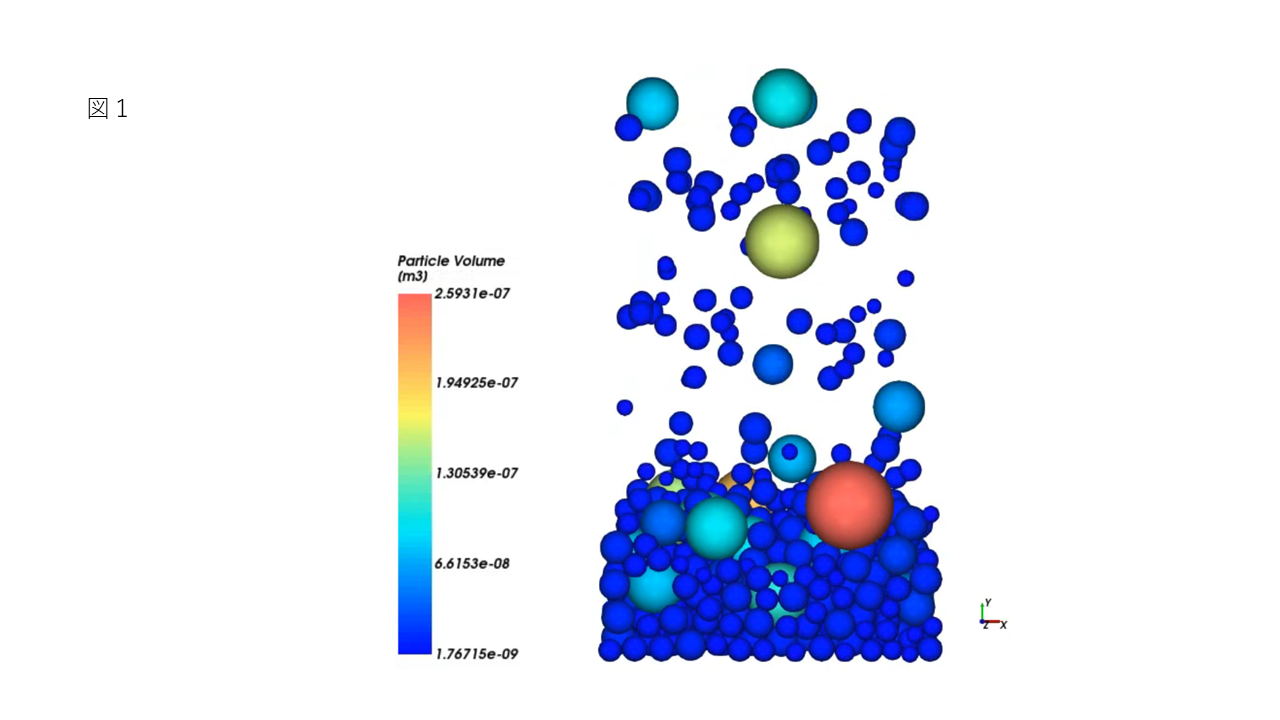

図1 Ansys® Rocky(TM)での粒子充填シミュレーションの様子

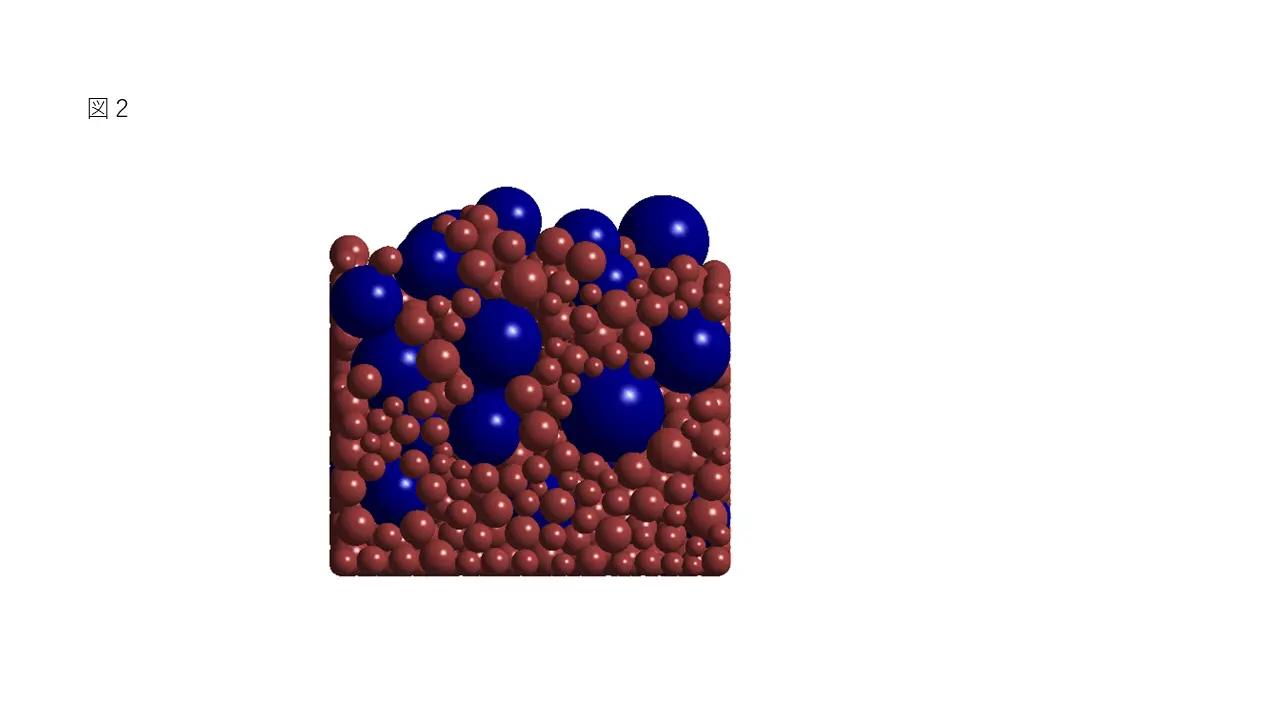

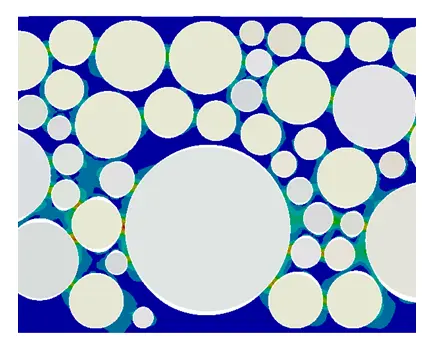

図2 充填後の粒子配置(Multiscale.Sim®のRocky連携インターフェースを用いてRockyでの粒子の配置情報をAnsys® SpaceClaim®で扱える形式のCADデータに変換)

図1はAnsys® RockyTMを用いて、金型に粒子を充填するシミュレーションの様子です。粒径分布に従った粒子が金型に投入され、金型内に充填されていく様子を可視化することができます。 図2はマルチスケール解析ツールMultiscale.Sim®のRocky連携インターフェースを用い、Rockyでの粒子の配置情報を3次元ダイレクトモデラーAnsys® SpaceClaim®で扱える形式のCADデータに変換した時の、充填後の粒子配置を表しています。物性値・粒径が異なる2種類の粒子がどのような配置になるか可視化でき、この結果から粒子の充填率や、混合・偏析の状態を評価することができます。

DEMによる解析はGPUによって計算されますが、粒子数や粒径に計算コストが支配されるため、計算に求める工期などと照らし合わせて、解析領域を適切に限定する必要が出てくることも少なくありません。解析領域を決定する際には、計算コストの領域サイズ依存性を評価する解析を行って、最小限の計算コストで高精度な粒子配置を予測できる解析領域を設定します。このようにして計算コストと精度を両立させることにより、その後のプロセス最適化やパラメータスタディを効率よく行うことができます。

2.2 圧粉プロセスのシミュレーション

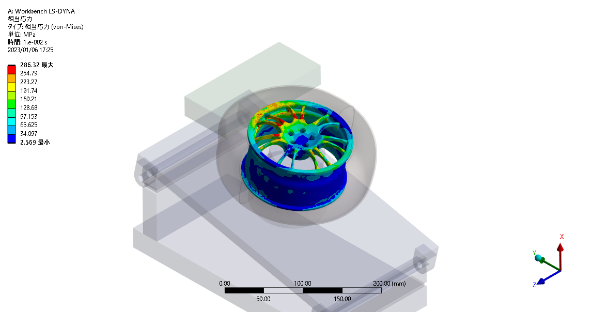

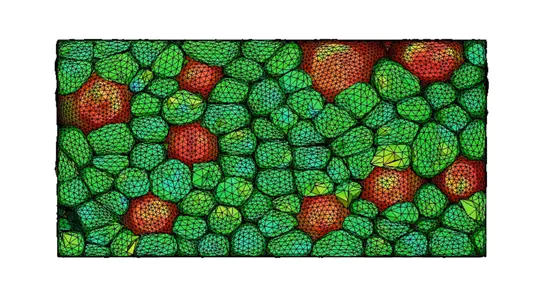

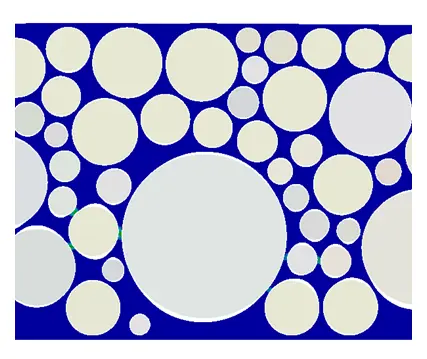

図3 金型に充填された粒子の圧縮シミュレーションの様子(相当応力)

図3はAnsys® LS-DYNA®を用いて、金型に充填された粒子を圧縮するシミュレーションを行った様子です。圧縮後の導電性粒子の連結状態(パーコレーションパス)や変形、応力分布、充填率を可視化することができます。

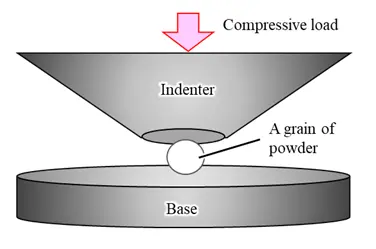

さらに、粒子の圧壊特性も加味することで、粒子の圧壊も考慮した材料挙動も表現することができます。正確な圧壊考慮を行うには、実際に使用する粒子の圧縮試験結果をもとに弾塑性特性を同定することが重要です。 図4は粒子一粒を圧子で押し込む圧縮試験の様子です。この試験で得られる荷重変位曲線と一致するような弾塑性特性を定義することで、実現象に近い圧壊現象が表現できます。

図4 粒子一粒を圧子で押し込む圧縮試験の様子

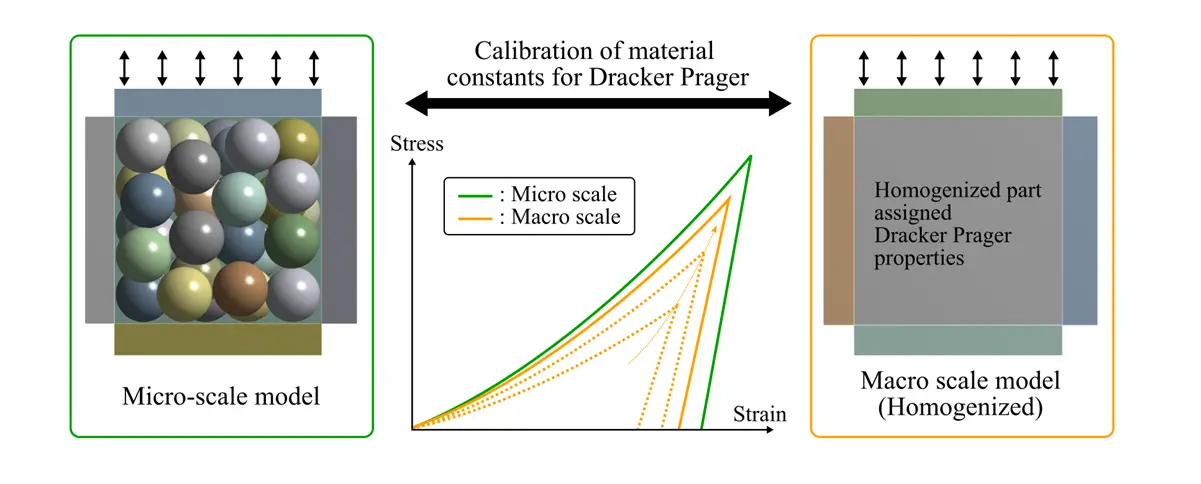

また、金型に充填された粒子の圧粉シミュレーションを行うことで粒子の詳細な挙動を可視化できますが、個々の粒子の形状を、実際に近い状態に再現したミクロスケールのモデルでは計算コストが高く、実製品レベルのスケールのモデルに適用するのは困難な場面もあります。そのような場合、 図5のようにミクロスケールモデルから見かけの材料特性を同定して、ミクロスケールモデルを均質なマクロスケールモデルに置き換えることが有効です。このモデル置き換えはMultiscale.Sim®で行うことができます。Multiscale.Sim®は均質化法によるミクロ構造の数値材料試験、マクロ材料物性値の同定、ミクロ構造解析などを実施できるツールで、全固体電池のような複雑な構造を持つ材料の設計効率向上に極めて有効です。前述したDEMの解析結果をFEモデルに変換するためのDEM-FEM連携インターフェースも提供します。

図5 ミクロスケールモデルから均質化モデル(マクロスケールモデル)の材料特性を同定するプロセスのイメージ

3 電極内部の応力解析事例の紹介

本事例では、汎用構造解析ソフトウェアAnsys® MechanicalTMを用いて、球形の活物質とバインダー樹脂で構成された電極において、充放電時に微細構造内部にどのような変化が起こるか解析しました。

図6 充放電で電極に発生した相当応力(左)および塑性ひずみ(右)

図6は、球形の活物質とバインダー樹脂で構成された電極に発生した相当応力および塑性ひずみの様子です。運用中の充電によって活物質が膨張し、粒子同士をつなぐバインダーに高い応力が発生していることがわかります。性能劣化の原因となる電極内部の応力や塑性ひずみがわかることで、性能劣化の進展を事前に把握でき、手戻りの対策を考えることが可能になります。