98

98

カシオ計算機株式会社 様:鍵盤の「弾き心地」向上にCAE活用 試行錯誤重ね、感性の数値化目指す

HOME

事例

お客様事例

カシオ計算機株式会社 様:鍵盤の「弾き心地」向上にCAE活用 試行錯誤重ね、感性の数値化目指す

×

Index

概要

今回は、カシオ計算機様のご協力をいただき、鍵盤楽器の操作性を改善するため、どのようにCAEを活用したのかについて伺いました。ご協力をいただいたのは、カシオ計算機羽村技術センターで技術開発・製品開発に取り組むエンジニアのお二人です。

羽村技術センター 技術本部 機構開発統轄部

操作性の予測と改善、そのデジタル化

まず、どのように製品開発に取り組まれてきたのか、概要をお聞かせください。

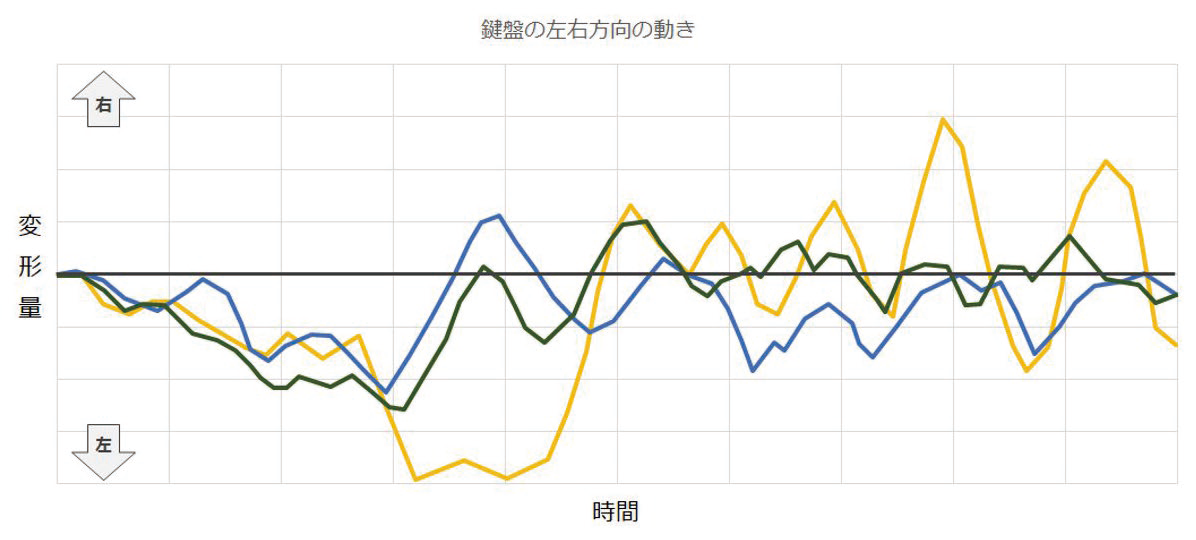

CAEを活用し、鍵盤操作性の予測と改善を実施しました。メインのテーマとしたのは、「グリッサンド奏法(指を鍵盤の上で滑らかに流れるように移動させて、音を鳴らす演奏方法)でキーボードを弾いた時の操作性を維持すること」です。グリッサンド奏法を行うとき、鍵盤横方向の剛性が低いと操作感が低下します。それから、動きすぎてしまうと隣の鍵盤に当たってしまうので、鍵盤同士が当たってカチャカチャという音が生じてしまいます。これは製品の品位を下げることにつながります。CAEを、強度、コストダウン、設計ミスを減らすためだけではなく、ピアノの弾き心地にまで広げて活用しようという取り組みを進めてきました。

プロが演奏するような電子ピアノの場合、グランドピアノに近い弾き心地がいいなど、機種によって求められる弾き心地は異なります。なかなか数値化が難しいものがありますが、うまくデータを活用できるようにすることが、今後の目標になります。デジタルで事前に予測し、確認ができるようになると、試作や改善にかかるコストが大きく削減できると思います。今回の機種では、弾き心地の数値化にまではたどり着けていませんが、グリッサンド奏法については、ある程度弾いたときの感覚を数値化できたと思っています。CAEを使って製品開発をするとなると、強度やコストの削減、ミスのない設計というところに目が行きがちですが、一部については感性にまで踏み込むことができました。

Ansys LS-DYNAの活用とその苦労

今回のプロジェクトでは、お二人はどのような役割を担ってきましたか。

私は、楽器の機構設計をしています。具体的には鍵盤設計、コンセプトですね。今回はキーボードですが、電子ピアノの鍵盤設計もやっています。22開発室の中に鍵盤チームというグループがあり、そこがキーボードや電子ピアノの鍵盤設計を専任しています。

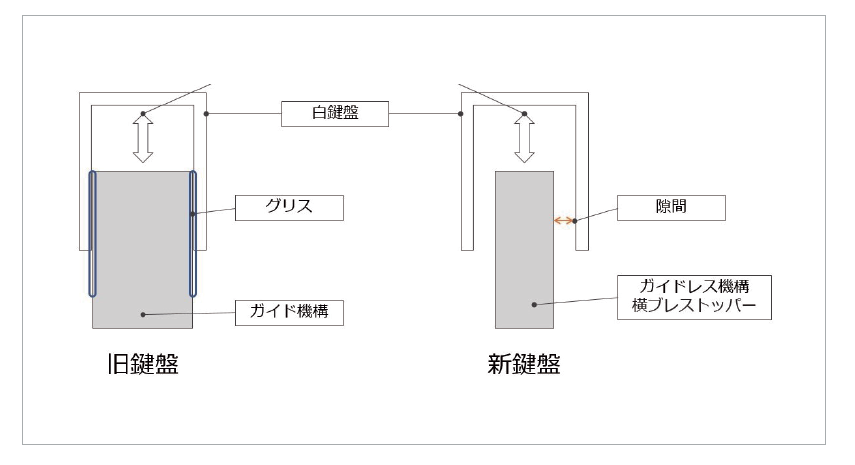

彼から、この機種の開発を始めたときに、グリッサンド奏法の部分でガイドレスにしたいという話がありました。

設計の中での課題感などについては、石橋様からアイデアが出て、そこをデジタル技術でバックアップするというのが、遠藤様の役割ということになりますか。

そうですね。機構開発統轄部では製品の外装設計をしています。ある程度品目ごとに設計室が分かれているような形となります。石橋は、楽器品目を担当し、各品目を横串で見るのが、私が所属している機構技術開発室です。私はCAEを担当していて、CAE技術をこういう使い方をするとより問題が起こらない、業務改善につながるといった提案をしながら、新しい技術開発、解析開発をしているような立ち位置です。実際にグリッサンド奏法を試していただきましたが、鍵盤がぶれると指が引っかかるような感覚になるんでしょうか。

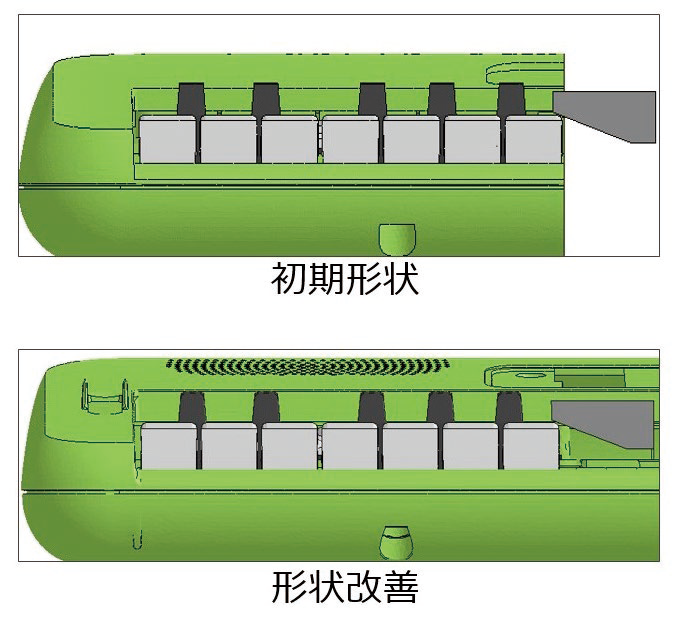

横ブレが大きいと指が引っかかったり、鍵同士がぶつかる音が出て、うるさくなったりします。鍵盤根本の剛性を上げれば、横にぶれにくくなりますが、剛性を上げすぎると鍵盤が固く重たくなってしまい操作感が悪くなってしまいます。なので、横ブレには強くするけど、通常打鍵時は従来鍵盤と同程度の操作感にするにはどのような形状にすればいいか調査するためにCAEを実施しました。

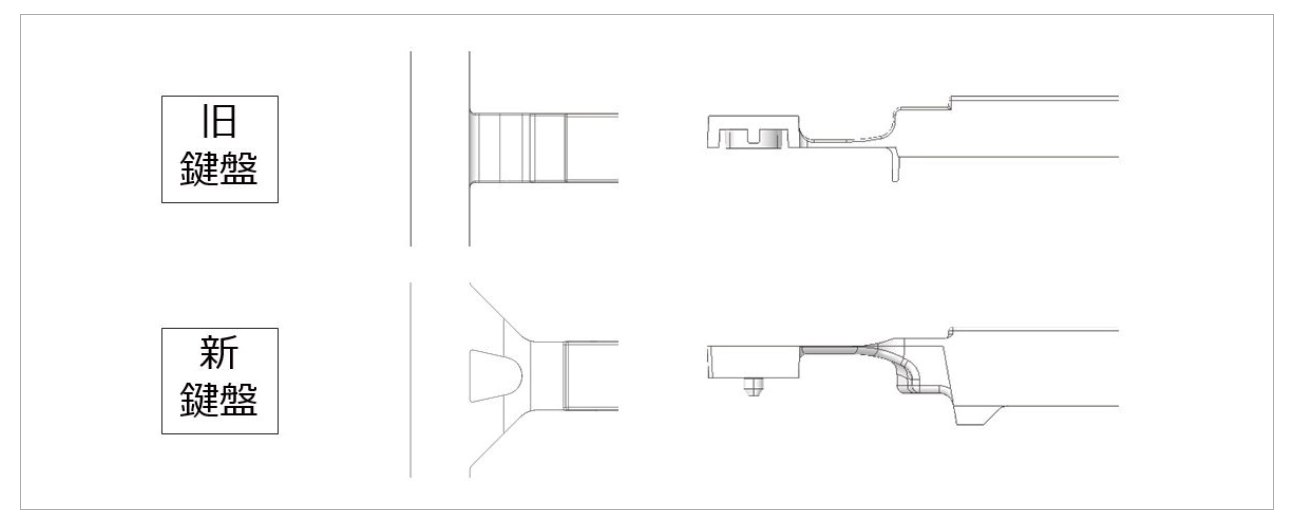

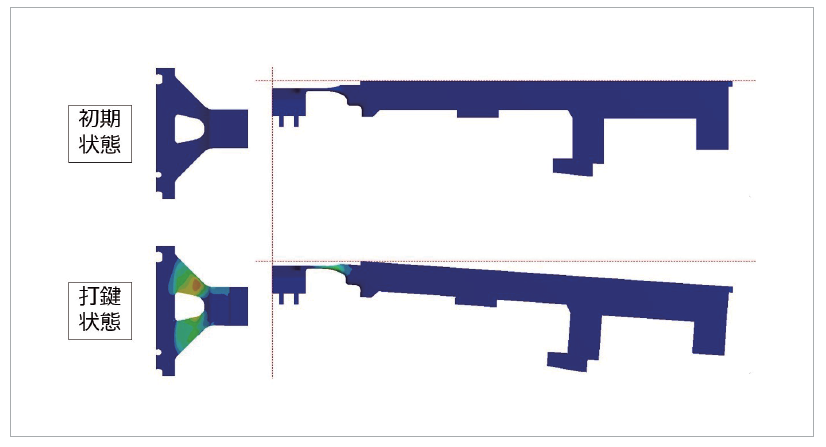

今まで横方向はガイドで押さえていたのを、新しい形状ではヒンジをV字形にしたということになりますね。このケースでは、落下・衝突解析に用いるLS-DYNAを使って解析をされたのですか。

Ansys LS-DYNAを使いました。グリッサンド奏法はLS-DYNAで解析し、通常打鍵時の反力や耐久性については、構造・伝熱解析に用いるAnsysMechanicalで解析しました。

LS-DYNAを活用するうえで、苦労された点があればお聞かせください。

目標を定めるための解析を実施するための解析データ作成に苦労しました。実機から計測してつくる過程や、試験条件をどのように設定するかなど試行錯誤しました。それから、解析の時間が長くなってしまうこともありました。落下のように一瞬の動きを解析するというよりは、ある程度の距離を移動する動きを解析することになります。それだけに、なるべく解析時間を減らすようにメッシュを調整するなど、最初の解析がうまく回るまで、調整に苦労しました。ただ、一回きちんと回れば、その後は同様の設定で解析ができるようになります。最初の設定には、少し時間がかかりましたね。

並列計算機能があるAnsys HPCなどを使いながら、時間の短縮を図るといった運用をされていたのでしょうか。

本件は当初よりHPCを活用しています。HPCを使うと速くなるというのも、社内で広まってきて、別品目とのHPCの取り合いが起きたぐらいです。時計の開発をしている人たちもHPCを使いますが、楽器はサイズも大きいですし、時計と比べてもやはり解析にかかる時間が長くなります。サイズが違うので、解析の設定もそのまま流用できるわけではありません。最近、ハイスペックPCを導入することが出来たので、今後はさらなる解析時間の短縮が見込めます。解析環境の改善によって、品目ごとの解析精度の差を埋められるようにしたいと考えています。

私も、今回の鍵盤設計業務の中で、解析を回しました。単品での荷重など、解析結果を見ながら、ヒンジ部の穴形状(図3)を何度も変更して、最適な剛性を模索するといった使い方をしていました。地道に、とにかく何パターンも作りました。

地道に時間をかけるとしても、それでもやはり実際に作るよりはかなり早く確認ができます。

何パターンもつくる中で、経験的にこれぐらいまでは行けそうだというように、感覚をつかめるようになってきたりするのでしょうか。

何パターンか作るうちに、こっちでやった方がいいのではないかというふうに、少し読めるようにはなってきます。

最適化手法を取り入れることで、設計の方向性や寄与度などが見える化されると考えています。今後の課題ですね。

最適化機能や寄与度を算出するといった機能は、すごく役に立てるかもしれませんね。

実機を試験することで、どの構造が何に効果があるのかを確認する事が出来ますが、実際に触った人にしかそのノウハウは蓄積されません。1 ~2人ほどです。そこを寄与度という形で見える化出来れば、ノウハウを形として残すことが出来る。それにより次に設計する人が、どこに気を付ける必要があるのかなどのメカニズムが分かるようになるのかと思います。

CAE活用でコストダウンも

今回、費用対効果の試算などもされていたりするんでしょうか。普通に試験をすると1カ月かかってしまうこともあるとおっしゃっていました。

具体的な費用は言いづらいのですが、過去に開発した機種と比べて、日程的にも縮まっていますし、量産設計のフロント側で問題を確認出来るようになりました。やはり量産間近になってから問題が見つかると、問題の解決と機種の量産が、時期的に近くなりいろいろと難しくなってきます。今回は、かなりフロントのタイミングで問題を見つけることができて、対策を講じることができました。それから、グリースを使わなくなったので、その分はコストダウンと

御社の中では、全社的にもデジタル化に向けた動きが活発になってきましたか。

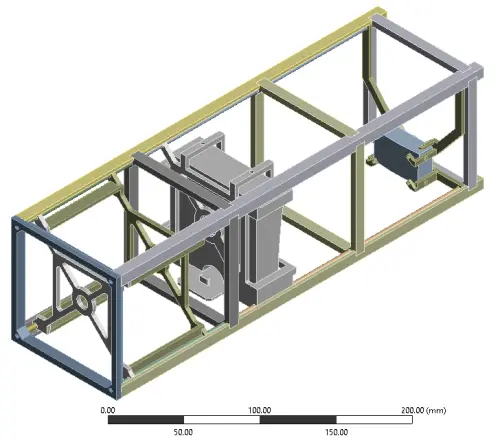

今回の機種あたりから、この他にも解析を取り入れて、なるべくフロントローディング(前倒しで不具合に対策)をしていこうという流れがありました。その点で、だいぶ成果が出てきました。1 ページ目の製品(S 1 )の一つ前の機種(S 1 0 0 )も同様の鍵盤を使用した製品となります。S100は製品にグリップがついており、気軽に持ち運ぶことをコンセプトに開発されました。持ち運べる楽器ということで、落下性能が必要になるため、製品全体の剛性UPが求められます。設計段階でLS-DYNAを活用した落下解析を実施することで、落下に耐える製品開発を行いました。これもフロントローディングで実施出来たため、設計段階で問題の多くを確認・改善することができました。

この規模の落下解析はすごいですね。解析結果が出てくると、やはり設計の方は、結構いろいろとアイデアが出てきますか。

自分の目で見たくなりますから、アイデアも出てきますね。私も元々設計なのでよく分かります。楽器の落下解析は大きくて薄いので、なかなか厄介でした。

解析の計算時間はなるべく10時間以内に

例えばS100ぐらいの規模だと、落下解析1ケースでどれぐらいの時間がかかりますか。

どこまで細く見るのかが難しいところではありますが、あまりに長すぎると設計にフィードバックできないので、20時間を超えるような解析はなるべくやめようと思っています。設計をしながら使うことを考えると、できれば10時間ぐらいで終わらせたいところです。夜に解析を回して、翌朝に結果が出ていれば、対策を次の日に確認できるので、長くても20時間ぐらいでしょうか。

3Dスキャナーで撮影してモデル化するなど、ある程度、寸法を取って自前で作るというのもできるかと思いますが、物理的性質のところを解析に落とし込むのは難しそうです。物性のデータベースなどでご協力できればいいかもしれないですが、樹脂系の物性はやはり難しいのですね。

部品ベンダーの成形の力量によっても変わってきます。設計が原因で割れているのか、そもそも樹脂をちゃんと作れてないから割れているのかの線引きが難しいのです。過去の機種があって比較できる場合、「明らかに同じぐらいの応力しか出てないから設計上は問題がないはずだ。問題があるとしたら、前の機種から問題が起こっているはずだ」ということがある程度は見えますが、初めてやる内容では、設計に原因があるのか、樹脂の成形に原因があるのか、判断が難しいことがあります。

部品の形状をこうしようという方向性を固めるうえで、何か指針などはあるのでしょうか。

今回の鍵盤の場合は、最初は「こういう形状なら横ブレに強いかも?」という感じの大まかな予想で形状を考えました。その後、その形状でCAE実施→形状変更→再度CAE実施、を繰り返しながら、どんな形状が剛性向上と弾き心地維持に有効なのか調査し、徐々に形状を固めていきました。

剛性と耐久性、弾き心地のバランスを考えた設計は非常に難解になります。今後は最適化やトポロジー解析などである程度形状の方向性を出すことが出来れば、設計/解析に必要なリソースを減らすことが出来ると考えています。設計の最適化を狙いつつ、他社との差別化をどう打ち出すのかが難しいところです。

解析の世界で最近、よく言われるようになってきたようですね。例えばF1でもCFDが発達しすぎて、どのチームもエアロパーツが同じような形になってしまうそうです。

条件付けによっては形状が変わってくると思うので、各社ある程度差が出るのかなと思いますが、条件が同じなら同じ結果になってしまうのかもしれません。

製品の耐久性はいかがですか。

試験期間が長いため、旧鍵盤と新鍵盤でどちらが優れているのかを比較する試験は今後の課題ですが、社内規格上新鍵盤は問題無いことは確認しております。

耐久性も実機で評価しました。限界までやるとなかなか時間がかかります。

よい弾き心地とは何か

感性を物理的にとらえてデータ化する取り組みも興味深いものがあります。先行研究例などがあるのでしょうか。

自動車業界で、シートの座り心地に関する事例がありますが、私たちも本質的には同じことをやろうとしているとは思います。弾き心地が良い電子ピアノはどのような物理特性を持っているのか?それぞれの物理特性と感性がどのように結びつくのかを明確にしていくことが私たちの取り組みとなります。

業界のトレンドとして、品質保証問題やコスト削減要求、納期短縮要求が厳しくなっているなど、最近感じていらっしゃることはありますか。

コストは昔からよく言われています。設計途中で問題が起こって日程が延びることもありますから、日程を延ばすなということもよく言われています。どれもよく言われる内容ではあります。おっしゃった中では、日程の短縮が一番テーマとしては大きいのかもしれないと思います。

新機種を発売するタイミングは昔から変わらないのでしょうか。

タイミングは機種によって違っています。夏に発売することもあれば、冬に発売することもあり、発売時期はバラバラですね。あと、楽器フェアというイベントが2年に1度10月ごろに開催されているので、そこに展示するために、楽器フェア開催日の少し前に発売することを目指した例もあります。

品目によるところが大きくて、電子辞書は春に向けて開発するといった傾向はあります。

直感的な操作感を目指す

キーボードは、昔に比べてボタンがかなり増えたと感じます。これまでと同じ納期で納品するのは大変なのではないでしょうか。

新規機能やIoT化などで設計要素が増えたことでも、今までの期間で開発する大変さは有ります。例えば、キーボードでは無いですが、Bluetoothを載せる場合は、アンテナ感度を考慮して設計する必要があるので、金属部品の配置箇所を簡単には決められないなどの課題が生じます。様々な新しい課題があっても日程は変わらない、ということもあります。今までよりも検討することが多いことを考えると、ある意味で日程を短縮しているのかもしれません。

ただ、最近のテーマとしては、できるだけボタンを減らしていこうという感じにはなっています。直感的に操作できるようにということですね。

よりシンプルに操作できるように見えた方がいいというのもあります。デザイナーがUIをうまく考えてくれて、実際にボタンを少なくしています。

脱炭素という観点で、より環境に優しいプラスチックを使うなど、製造の過程で酸素の排出量を減らしていこうといった話は、御社の中で出てきていますか。

CAE解析を行うことで試作をしないこと、それが一番いいのかなと感じています。無駄な金型を作らないようにするということですね。

脱炭素化も意識はしています。金型は作ってしまうと、何パターンも作ることはできません。そういう意味ではある程度数字で見ないといけない。

製品によっては同じ金型を複数製作します。関数電卓などは世界中で販売しているため、金型の数も多くなります。小さい問題でも金型を改造するとなると、同様の内容をすべての金型に展開する必要があるためコストがかさみますし、エコでは無いですよね。そういう点でもフロントローディングによって設計段階で問題を潰しておきたいと考えています。

金型設計は社外に出していますか。

楽器の場合は昔から中国の成形メーカーに出しています。ただ、日本の成形メーカーよりも出来上がり精度が低いこともあり、実際金型で成形したサンプルを見ると、「あれ?設計通りにできてない」ということもあります。そういう時は、成形条件を調整する。条件調整で直らない場合は、金型を加工して設計通りの寸法に直す、といった対応をします。

現地で調整して、後々でまた問題が出てきて、設計のところへ戻してとなると、時間的にも費用の面でも厳しくなりますよね。トポロジー最適化を使って変わった形状にしたら、金型の精度に対する要求が上がり、金型のコストも上がりそうです。

うまく商品価値に結びついて、製品の価格を上げられるといった効果があるといいですね。トポロジー最適化を使って、ちょっと格好良くなり、価格が上げられるのであれば、金型も高いところへ頼むという可能性はあります。

今回のテーマである弾き心地にも関わってきますね。どこもかしこもトポロジー最適化すればいいわけではないということでしょうか。

難しいところですね。航空機などでは軽量化がコストに跳ね返ってくるので効果が大きいと思いますが、コンシューマ製品だとどこに使用するのかが難しいです。製品内部の部品に対して、トポロジー最適化を活用して数10g 程度軽量化しても、だれも気付いてくれません。下手に形状が複雑になると製造コストが増えることにもなります。また、製品外側はごみや液体の侵入を防ぐために穴を空けられない…。設計の方向性を確認するための活用以外の使い方に関しては検討が必要です。

価格、弾き心地、音色、あとはイメージなど、ユーザーは、楽器をどんな基準で選ぶのでしょうか。

人によるかもしれませんが、楽器売り場の販売員の方に、演奏時の鍵盤の音の静かさが、お客さんの心に響きやすいと聞いたことがあります。例えば、ヘッドホンをして音を出さずに演奏をしても、鍵盤の「ゴトゴト」という音がうるさいという問題があります。特に夜のマンションであれば、下の階の人に音が響いて迷惑がかかるということになります。この鍵盤の音が静かであれば、こういった問題も起こりにくいですしお客さんにとって分かりやすいポイントになり、心に響くのかもしれません。ということから、他社の楽器よりも鍵盤を静音化させることはいつも目標としています。ちなみに、演奏時の鍵盤の音には「打鍵音」と、「戻り音(押した鍵盤が戻る時の音)」の二種類がありまして、どちらの音も静音化することを意識しています。

素人には気付かないところがあるのですね。確かに、静音化が図れれば夜中でも練習ができますね。お話をうかがっていたら、楽器を弾いてみたいと思ってしまいます。

全員が弾けるわけじゃないですけど、私もちょっとは弾けます。ベースやギター、ドラムをやっていたという人もいます。

さらなるフロントローディングを目指す

設計をする製品に個人的な思い入れがあるのは、モチベーションが高くていいですね。

こだわりを持って設計しているところがありますから、そのこだわりをうまく解析で引き出したいと思っています。もう少し解析の楽しさ、面白さが伝わればいいのにと思っています。若手の人たちは教育を受けてはくれますが、面白さが伝わっているのかどうかまでは、なかなか分かりません。ベテランの方たちは、業務が忙しく教育に時間を割くのが難しい状況です。社内の若手とベテランが解析を通してうまく繋がるように普及できれば、解析の活用範囲が広がっていくのかなと思います。

シミュレーションができるようになると、設計力を高めるのに有効なのではないかと思っています。

先程も話が出たように、何十パターンの解析をやったときの結果は、本人の中に経験として残るはずです。ただ、解析だけでは頭でっかちになってしまう。解析で得た経験を試験で実体験することで本物の「知識」になる。実務経験を補うためにも、若い人にはどんどん解析に取り組んで欲しいと考えています。

最後に、製造業の場合、QCD(クオリティ、コスト、納期)のどこかに置き換えられるのかなと思いますが、Ansysとサイバネットに期待される効果とはなんでしょうか。

クオリティはだいぶ上がってきました。また、コストも金型改造費などを削減できるようになってきました。ただ、納期の部分については、貢献を明確に示せる結果が出せていません。QとCは結果が出始めているので、次はD(納期)で結果を出す必要があります。難しい所ではありますが、量産工程全体を踏まえた上で、フロントローディングを実施していくことが必要だと感じています。

カシオ計算機株式会社遠藤様、石橋様には、お忙しいところインタビューにご協力いただき誠にありがとうございました。この場をお借りして御礼申し上げます。

Ansys、ならびにANSYS, Inc. のすべてのブランド名、製品名、サービス名、機能名、ロゴ、標語は、米国およびその他の国におけるANSYS, Inc. またはその子会社の商標または登録商標です。その他すべてのブランド名、製品名、サービス名、機能名、または商標は、それぞれの所有者に帰属します。本ウェブサイトに記載されているシステム名、製品名等には、必ずしも商標表示((R)、TM)を付記していません。

CFX is a trademark of Sony Corporation in Japan. ICEM CFD is a trademark used by Ansys under license. LS-DYNA is a registered trademark of Livermore Software Technology Corporation. nCode is a trademark of HBM nCode.