解析事例

株式会社LINK-US 様:複合振動を持つ超音波接合装置の開発期間を短縮

概要

今回のインタビューでは、株式会社LINK-US様にご協力いただきました。

株式会社LINK-US様は神奈川県横浜市にある超音波接合装置を開発・製造する会社です。神奈川大学・辻野名誉教授が発明した超音波複合振動技術を採用した超音波接合装置を開発しています。その複合振動を用いた超音波接合装置の開発にAnsysを活用することで、開発リードタイムの短縮を実現されました。

今回は、Ansys を導入するに至った背景や活用方法、導入前、導入後でどのような成果が生み出されたのか、さらに業務プロセスにどのような変化があったのかを、相賀様、山川様、山元様、神田様にお話を伺いました。

事業推進室 室長 相賀 一人 様

技術調査室 室長 山川 幹郎 様

技術調査室 山元 規彰 様

技術統括部 神田 将宏 様

複合振動による超音波接合技術によりワークに負担が少なく高速に接合が可能

貴社の事業内容とご担当業務についてお聞かせください。

相賀

弊社は金属用の超音波接合機を製造しています。超音波接合技術は古くから使われていますが、我々が利用している複合振動超音波接合は、1つの振動源で振動方向が1軸だけではなく2軸で振動します。さらにその振動を制御することで直線的な振動軌跡ではなく楕円形状の振動軌跡を作ることができるのが特徴です。この技術のメリットは、金属の接合性が格段によくなることです。これは辻野先生が発明された技術です。当社はこの接合技術を用い、主に2次電池の製造工程をターゲットにした活動をしています。電池の製造工程では金属接合工程が多数あり、超音波接合では主に積層箔や電極の接合などに使用されています。また電池以外の分野ではパワーデバイスなどがあります。パワーデバイスにおいては、ダイボンディングや、バスバー接合などの場面で当社の接合機を広くご使用いただいています。

他にもはんだや溶接などいくつか接合方法はありますが、金属接合を行うメリットをお聞かせください。

相賀

超音波接合は金属と金属を溶かさずに接合できることが一番のメリットです。溶かさずに接合することで接合界面に合金層が生成されないため、接合材の機械的、電気的特性を変化させずに接合することができます。さらに、接合自体をとても短時間で行うことができます。はんだや銀ペースト等を使用した接合は、どうしても加熱や加圧の工程が必要で、通常接合工程には少なくとも数十秒かかります。その点、超音波接合なら一ヵ所接合するのに1秒以内で行うことができます。非常に短い時間で安定した接合が可能なことが超音波接合の最大のメリットと言えます。

図1 複合振動超音波接合により銅、アルミの積層箔を超音波接合したサンプル

複合振動を利用することで、より耐久性の高い接合が可能に

超音波接合の中でも御社の複合振動という手法が特徴的だということでしょうか。

相賀

超音波接合は、接合時のワークのダメージを抑えられるところに優位性があります。一般的な溶接の場合は、融点以上に温度を上げなければ溶接できません。一方、超音波接合では、およそ融点の1 /3ぐらいで接合が可能だと言われています。超音波接合でも、ワークを振動させるので摩擦熱が発生しますが、通常の溶接よりはるかに低い温度で接合できます。さらに、弊社が実現した複合振動は直線振動のような折り返し運動がないため、より低いエネルギーでの接合が可能です。これにより温度上昇を低く抑えられ、ワークの負荷が減り、ダメージを低減できます。与えるダメージが低くなると、接合対象となる製品の耐久性は向上します。我々が接合するものは複雑な形状が多くなっています。例えば接合材は上下ともに銅板でも、下材の直下にセラミック、さらにその下は違う素材、といった形で多層構造となっているワークも増えてきています。また表面に金属膜が付いていて、そこに電極材を接合することもあります。そうなるとどうしてもワークに対するダメージが問題になってきます。それらに対して、我々の複合振動はとても有効な接合方法なのです。

複合振動による超音波接合にはそのようなメリットがあるのですね。それでは皆様が担当されている業務をお聞かせいただけますでしょうか。

相賀

私は装置開発を行いつつ、特定顧客向けプロジェクトの統轄をしています。これらのプロジェクトではお客様に対して複合振動のメリットを最大限活用する接合プロセスの作り方の提案や、装置導入から量産に向けた立ち上げのお手伝いをさせていただいています。

山川

私は今検査を担当しています。検査した結果をもってどのように設計へフィードバックさせていくかについて Ansys を利用して検証しています。

山元

私は入社して半年になります。求められている仕事は装置の性能アップです。

神田

私も入社して半年程度です。振動ホーンの解析やワークや治具を含めた振動解析を主に行っています。

Ansysを導入された経緯をお聞かせください。

相賀

我々の製造する超音波接合機は、複合振動を扱っており、一般的な一方向の振動を利用した装置と比べるとかなり複雑です。単純化したモデルでホーンを設計した後に、実際に振動させると設計とずれが生じる場合もあります。その原因を突き詰めるため、そしてより振動の制御性を上げるために実際のホーンがどのように振動しているか、どのような挙動をしているかをシミュレーションで確認したいと考え、Ansys を導入しました。

振動モードをカメラで全て抑えるのは難しいということですよね。

相賀

そうですね。超音波振動は非常に小さく数㎛の振幅しかないので、そもそも通常のカメラで振動をとらえることはできません。そこで、レーザードップラーという専用の測定器を使用しますが、それでもすべてを抑えることは困難です。多くのパターンのホーンを作って測定を繰り返せばより見えてくるのかもしれませんが、そのやり方は時間もコストもかかります。弊社はホーンについては後発メーカーですので、開発をもっと効率化してスピードアップしたいと考えています。

超音波接合機の開発にAnsysを活用しリードタイム短縮を実現

ではその中でAnsysを選定する決め手となったポイントは何でしょうか。

相賀

開発部長が前職でも超音波接合の解析で Ansys を利用していました。その理由が大きかったのですが、さらに圧電解析で振動を解析できるツールが Ansys しかなかったということもあります。弾性体としての振動を解析するだけでは実際の動きが把握できないので、圧電も含めて計算できる Ansys を導入しました。

具体的に超音波接合のどのようなシミュレーションを取り組まれているかをお聞かせください。

相賀

主に2つあります。まず、振動ホーンの振動状態です。しかしながら振動ホーンは複雑な形状のため、実際の振動状態をシミュレーションすることはとても難しいテーマです。次に、我々が「チップ」と呼んでいる先端ツールの振動状態です。お客様のワークは大きさや形が様々あり、それに合わせた形状の先端ツールが数多くあります。この先端ツールがお客様の使用条件できちんと使えるかどうかを精度よく見極めるために、シミュレーションを利用しています。これまでは、少しずつ何度も削るなどして最適な形状を導き出していました。これに加え今後は、ワークが振動して接合するまでの挙動をシミュレーションで確認できるようにしたいと思っています。

ホーン側ではなくワークにどのような圧力がかかっているかを確認したいということでしょうか。

相賀

そうですね。お客様によってワークの大きさや厚さや形は様々です。当然超音波をかけるとワークの形状が接合性に影響します。ワークを固定する場所、押さえる場所も同様です。今後は固定箇所や押さえ方をシミュレーションで確認できるようにしたいと思っています。

得られた解析結果は満足できるレベルのものでしょうか。

相賀

はい。ある一定レベルでは設計に反映できる結果が得られています。例えばアンビルというワークを受ける受け台がありますが、その形状や剛性が接合性に大きく影響します。アンビルをどのような形状にするか、どのような土台に取り付けるか、共振はどうか、どこにどんな力が掛かっているかなどをシミュレーションで確認しています。

御社の場合、解析精度はどの程度のレベルを求めていらっしゃいますか。

相賀

まだ我々の解析スキルがそこまで高くないということもありますが、まずはざっくりと傾向を把握できるレベルです。全体の現象を細かく解析するよりも、部分的な現象を切り取り、要素を分けて少しずつ解析しています。次のステップとしてはもう少し全体的な振動状態を含めて解析の精度を上げたいと考えています。

お客様に解析結果をお見せすることはありますか。

相賀

はい、お見せすることもあります。例えばツールの先端形状が複雑で、先端の剛性が問題になることがあります。先端ツールの剛性が低いと振動が伝わらず接合性が低下するといった問題が生じるのですが、こういった場合にシミュレーション結果をお客様にお見せすることがあります。

また、ワークの形状が振動に影響を与えることがあり、小さなテストピースでは接合可能だったものが実ワークになると接合できないといったことも起こります。この場合もワークの振動状態を解析し、その結果をお客様にお見せして解決策を一緒に考える、といったことも行っています。

では実際にAnsysをお使いの神田様にお聞きします。Ansysをご利用いただいた感想はいかがでしょうか。

神田

私は、前職がCAEベンダーで、機構解析ソフトを取り扱っていました。その時に構造解析も実施していましたが、Ansys は幅広い機能があるという印象です。ユーザーインターフェースも非常にわかりやすいと感じています。

実際に取り組まれている解析はどのようなものでしょうか。

神田

主に静的構造解析と周波数応答解析、熱解析、圧電解析を行っています。周波数応答解析で圧電材料マトリクスを入れた圧電解析や、熱と構造の連成解析などを行っています。たとえばワークに粘弾性のパラメータを入れて、摩擦を設定して摩擦熱による計算を行っています。時刻歴応答解析は周波数応答解析と違って正弦波を入れると解析の回数がものすごく多くなります。1 周期で2 0ポイント取っていますので、それが2万Hzだと1秒間計算するのに大体40万回計算することになります。今は簡易モデルで解析していますが、0.1秒間の解析でも3日半かかっています。試算ではフルモデルなら0.1秒解析するのに1 ヵ月以上、1秒間解析すると1年半かかるという計算になります。そのため今はなるべく計算時間を短くするために工夫しています。さらに2 ヶ月ほど前から応答曲面最適化も使い始めました。しかしながら材料パラメータが実験と解析ではまだ差があるので、数値の合わせ込みを行っています。材料パラメータを最適化しないと結果がなかなか合いません。現在は実験のパラメータがうまく取れないため解析の最適化を行うというアプローチで行っています。

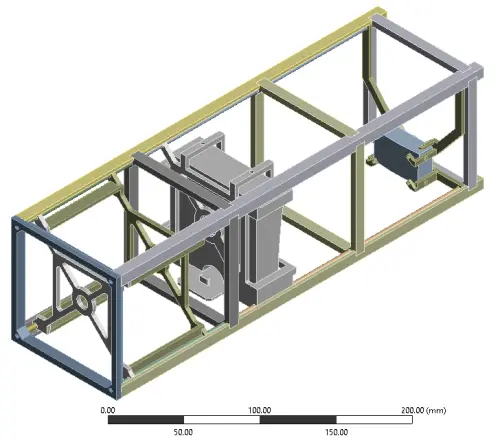

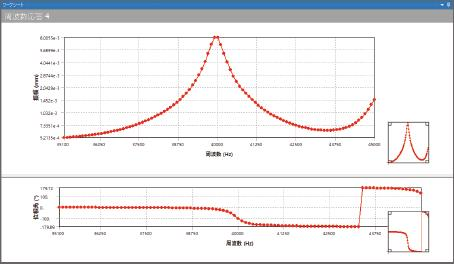

図2 ホーンの応力解析

図3 ホーンの周波数応答(40kHz)

材料のパラメータとは圧電でしょうか。

神田

はい圧電です。デフォルトの材料データは、論文の材料物性値と合わない場合があります。その誤差を埋めるために最適化解析の機能を使って物性値を合わせこんでいます。Ansys はほぼフル稼働なため、ひとつのライセンスで計算を流す時間を調整しながら解析しています。土日は計算を流して月曜日に結果を見るという使い方をしています。急な仕事が入ることも多く、その時に計算を流していると、新しく入ってきた仕事に対応できないことがあります。できるだけ解析時間を短くすることを目標の1つとして取り組んでいます。そのために先ほどの時刻歴応答のように時間がかかる計算は週末に流すようにしています。

Ansysの機能や操作面について不足に感じることはございますか。

神田

摩擦熱を考慮した連成問題は時刻歴応答解析でしか見ることができません。周波数応答解析で粘弾性を入れた熱が入力できたら計算時間が短縮できるのでありがたいと思っています。時刻歴応答で20kHzの計算をすると、計算時間がものすごくかかるので、綺麗なサイン波が取れているかどうかもわかりません。データがとても大きいため、解析結果を見る時に固まることもあり、結果を見るだけでも一苦労です。今は摩擦を入れて20kHzで振動させて、熱の影響を確認しています。

ただ、Ansys は非常に使いやすいと感じています。直感的に使えるので初心者の方も使いやすいと思います。他にはSolidWorksの静的構造解析も利用していますが、使いたい機能が足りないことがあるので、大半は Ansys を利用して解析しています。解析モデルは主にSolidWorksで作りますが、簡単なモデルであればSpaceClaimで作成することもあります。またSolidWorksで作ったモデルをSTEPファイルで出力してSpaceClaimで修正することもあります。複雑なモデルを生成したい場合はSolidWorksの方が適しているので使い分けて利用しています。SpaceClaimのCAD機能を充実していただいたら、さらにリードタイムが短縮されると思います。

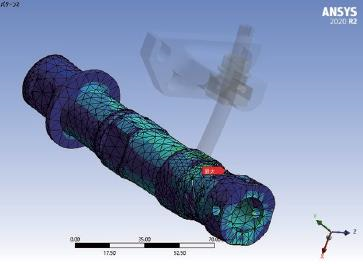

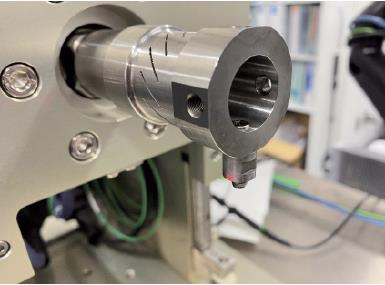

当初Ansysを導入される際に行いたい解析テーマとして、ホーンにスリットを入れる形状を計算されていたかと思いますが、今でも継続して解析を実施されていますか。

相賀

今はスリットの形状とは違う部分で解析を行っていますが、ホーンのシミュレーションは継続して行っています。

図4 スリットの入ったホーン

短納期で解析を行わなければいけないシーンは多いのでしょうか。

神田

ちょこちょこありますね。今日もありました。今日中にお客さんに回答しなければいけないという案件がありました。

それは今開発している製品でしょうか?オーダーメイドでしょうか。

相賀

オーダーメイドです。ホーンの本体は共通のものを使います。2 0 k H z 、4 0 k H z などいくつかあります。先端ツールについては標準的に使えるものはほぼないため、ほとんどがお客様ごとに製作することになります。我々にとって理想的ではない形状もありますので、そういった場合は先端ツール自体の材質をいろいろ試してみます。Ansys を導入するまでは、トライアルアンドエラーを繰り返していました。その作業だけで数週間かかっていましたが、今では Ansys でシミュレーションを行い、起こりうるリスクを事前に確認することができているため、利用効果が出ていると思います。

チップ設計はほとんどがオーダーメイドです。そのチップを使った接合テストが不調だった場合、対策の妥当性をシミュレーションで確認する必要が生じます。

もしAnsysがなかったらとても大変なことになっていたのでしょうか。

相賀

そうですね。なんとか行っていたと思いますが、かなり大変だったと思います。例えば形状的に剛性が足りない場合は、肉を厚くしようとします。どれだけ肉を厚くすればいいか程度なら簡易計算も可能ですが、形状が複雑になると剛性を予測するのが難しくなります。実際にはお客様からの要求納期が短く、トライする回数が制限されている場合が多いため、ある程度絞り込んだ状態で先端ツールを作りたいと思っていますので、Ansys がとても役立っています。

お客様からの指定納期はどんどん短くなっているのでしょうか。

相賀

どのお客様も納期は非常に短くなってきています。装置導入前には、必ずお客様の装置性能の評価が必要になるのですが、評価にかけられる時間も短くなっています。1 回の性能評価で先端ツールを含めての評価になることがあるので、できるだけお客様の評価したい部分に絞って評価をしたいと考えています。先端ツール単体の評価はモノを作る前にシミュレーションによって課題は潰しておく必要があります。

Ansysを導入後、開発リードタイムの短縮だけではなくデータの蓄積による理論構築が実現した

ではAnsysを導入のビフォーアフターお聞きしたいと思います。先程、リードタイム短縮に効果があるとお話しいただきました。それ以外にも例えば、働き方に変化があったなどその他の効果はありますでしょうか。

相賀

一番の効果は先端ツールのトライアルアンドエラーの回数が減ったことです。シミュレーションデータを用いて設計が行えるようになったことは大きいと思っています。設計レビューでも、データを元に議論できるようになり、間違った方向に流されることはなくなりました。

データが蓄積されてそれをエビデンスとして議論できるようになったというのは仕事の進め方に変化があったということかもしれませんね。

相賀

そうですね。なるべく事実データに基づいて議論をしていきたいと考えています。実際に現象として確認されていることとイメージは分けて議論しなければなりません。事前にシミュレーションを行い数値データが出せれば、自ずとして議論の方向性が定まってくると思います。最近は納期が短い中でもこのように工夫して対応できるようになりました。

我々は社歴が短く超音波を専門に扱ってきたメンバーも少ないので、エビデンスとなるデータが必要です。そういった意味では Ansys は我々の中では必要不可欠なツールだと感じています。

計算した解析データはどのように完了されていますか。

神田

今はフォルダで管理しています。解析データをプロジェクトごとにまとめるようにはしていますが、これからデータが増えてくるとデータ管理が課題になるかもしれません。

今後の御社が目指したい方向性をお聞かせください。

相賀

最初に導入した目的である圧電からの超音波ホーンの解析、そして超音波ホーンの改良に活かしたいと思っています。より安定した製品、ものづくりに Ansys の解析結果を反映していきたいですね。

サイバネットシステムに対する要望があればお聞かせください。

神田

やはり先ほど申しました計算の時間がかかるということが大きな課題となっています。ハードウェアのコア数を増やすという近道はあると思いますが。いずれにせよ計算時間が短縮できるといいと思います。

サイバネットシステムの技術サポートを有効に活用して自身の仕事に活かす

弊社の技術サポートに対するご要望や感想をお聞かせください。

神田

こちらからの問い合わせに対しての対応が非常に早いと思います。私は先ほども申しました通り前職でCAEベンダーにおりました。もともとサポートする側の人間だったので、特に対応の早さを感じています。こちらから問い合わせする時は電話ではなくてメールで連絡するようにしています。電話だとその場で答えられないことが多いからです。また回答内容も簡潔明瞭で非常に的確だと思います。

サポートページは質問する番号を検索すると見ることができるので非常に見やすいと思います。またマニュアルがとても多いのでどこを見たらいいかわからないということはほとんどありません。